转台轴向刚度数值模拟及其影响因素分析

2020-10-21周春晖

唐 丞,陈 捷,2,王 华,2,周春晖

(1.南京工业大学机械与动力工程学院,江苏 南京 210009;2.南京工业大学江苏省工业装备数字制造及控制技术重点实验室,江苏 南京 210009)

1 引言

数控转台是四轴以上数控机床回转轴的主要形式,常应用于数控铣床等装备中,以完成复杂零件的加工[1-2]。作为机床的分度定位部件,静动态特性是数控转台的研究重点之一,文献[3]建立转台与主机的螺栓连接模型,分析模型在承受动态切削载荷时,转台在不同螺栓预紧力下的台面位移响应曲线。文献[4]针对直驱转台中静压支撑刚度对其静动态特性的影响,对静压支撑进行等效计算,运用有限元方法对直驱转台在不同工况下的动静态特性进行分析。文献[5]针对在铣削工况中数控转台产生的高频振动现状,分析了转台的刚度和阻尼特性,建立了转台的动态模型。文献[6]分析数控转台在不同安装方式下的刚度状况,研究了不同工作台半径下的轴向、径向刚度曲线规律。已有相关成果,多集中于液体静压转台轴承刚性和转台动刚度等方面的研究,缺少对机械转台轴承刚性及工作台多个结构尺寸对转台静刚度的影响分析,针对此问题,以TK13 系列某数控转台为对象,采用弹簧单元代替轴向滚子的方法[7],对转台受轴向载荷后的变形量进行数值模拟与测量,并采用正交试验分析工作台结构参数对轴向刚度的影响规律。

2 支撑系统结构分析

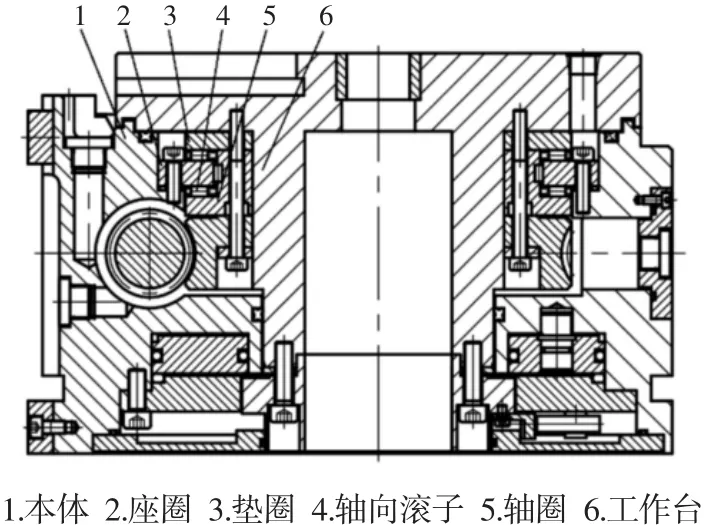

转台结构图,如图1 所示。其支撑系统由本体、轴承及工作台组成。其中轴承由两排轴向圆柱滚子、一排径向圆柱滚子座圈、垫圈和轴圈组成,其中轴向滚子保证轴向承载能力,径向滚子保证径向承载能力。垫圈和轴圈通过螺栓与工作台固定,座圈同样通过螺栓与本体固定。转台所用轴承为YRT 转台轴承,它是转台中的关键支撑部件。

图1 转台结构图Fig.1 Rotary Table Structure

3 转台轴承刚度计算及模型简化

3.1 刚度计算

为了在后续的有限元计算中避免收敛困难,并加快计算效率,需要对轴承模型进行简化,先对轴承刚度进行理论计算,计算时作以下假设:座圈、垫圈和轴圈不发生变形,均为刚性体;变形发生在轴向滚子上以及与之相接触区域;转台转速不超过12r/min,忽略离心力作用。

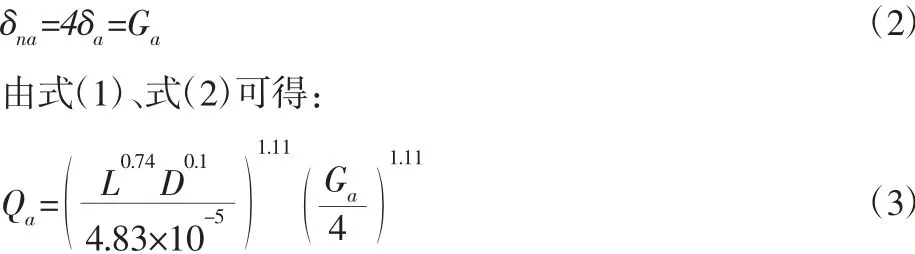

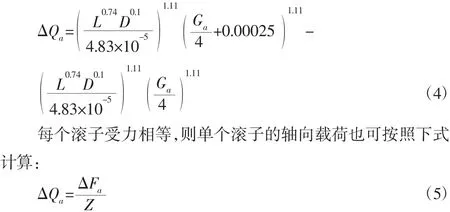

轴向推力滚子与上下两平面接触,弹性趋近量δa为:

式中:Qa—单个滚子载荷;L—滚子长度;D—滚子直径。

为保证较高刚性,转台轴承采用负游隙预紧设计。由于前文已作假设,则认为负游隙Ga即为总弹性趋近量δna。滚子在单个接触面上产生的变形量相同,则总弹性趋近量δna为:

此时能够使总弹性趋近量δna增加0.001mm 的载荷量ΔFa的数值即为轴承轴向刚度的值,单个滚子轴向载荷ΔQa为:

式中:Z—滚子数量。

综上,ΔFa值即为轴承在给定负游隙下的轴向刚度Ka[8](单位N/μm),求得:

轴承初始负游隙值由紧固螺钉预紧力决定,给定螺栓力矩下的负游隙Ga[9](单位mm)为:

式中:Zb—螺钉个数;

T—拧紧力矩;

Kb—螺钉力矩系数;

Db—螺钉直径。

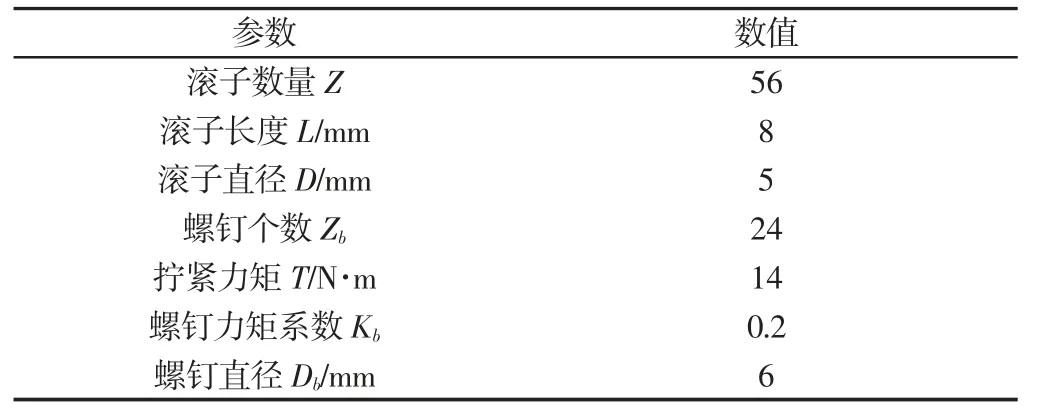

表1 转台轴承初始参数Tab.1 Rotary Table Bearing Initial Parameters

表1 所示为转台轴承初始参数值,根据式(6)和式(7),计算出轴承轴向刚度值为2383.1N/μm,这与厂家出厂试验值2100N/μm相差13.5%,故该计算方法可行。

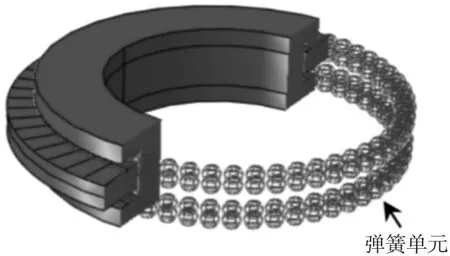

3.2 模型简化

模型简化时,忽略保持架和径向滚子,垫圈与轴圈无相对运动,将其看作一整体。采用线性弹簧单元代替轴向滚子,则单根弹簧单元刚度ka为:

简化后转台轴承模型剖视图,如图2 所示。

图2 轴承模型Fig.2 Bearing Model

4 转台刚度数值模拟

4.1 零件材料

转台各部件的材料属性,如表2 所示。

表2 支撑系统部件材料Tab.2 Support System Component Material

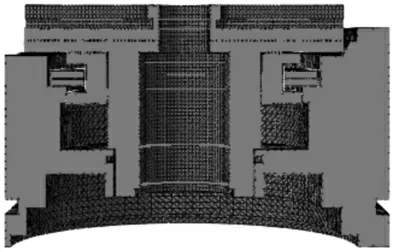

4.2 转台模型简化与网格划分

对转台模型进行简化,仅保留工作台、轴承和本体,并忽略本体与工作台上部分孔、槽和倒角等。由于转台本体形状较复杂采用四面体单元形状,单元类型为C3D10I,采用网格密度实验确定模型合理单元数量,本体单元总数为243716,结点总数为355143。工作台与轴承采用六面体单元,单元类型为C3D8R,工作台单元总数为105826,其结点总数为126336,轴承单元总数为94920,其结点总数为115538。

网格划分后,转台简化模型剖视图,如图3 所示。

图3 转台简化模型剖视图Fig.3 Rotary Table Simplified Model Cutaway View

4.3 边界条件

该型号转台最大允许轴向承载为300kg,在Abaqus 中设置参考点RP-load 耦合到工作台面上,并在参考点上施加向下的集中力,通过参考点将力作用在工作台面上,以此模拟轴向载荷。转台以卧式安装于数控机床内,本体底面完全固定约束,工作台又受到刹紧片的周向静摩擦力,约束其旋转自由度UR3。

4.4 模拟结果

转台在极限轴向载荷作用下变形量,如图4 所示。

图4 极限载荷下转台变形量Fig.4 Deflection of Rotary Table Under Limit Load

工作台最大变形量为2.757μm,这里值小于厂家规定的300mm 直径上线性误差极限值0.018mm,同时也满足国家标准JB/T11173-2011 中规定的直径300mm 的转台工作台的平面度为0.010mm。计算模型分别在0kg、50kg、100kg、15.0kg、200kg 和250kg 载荷下的变形量,轴向力与轴向变形呈线性关系,得轴向刚度为1066.4N/μm。

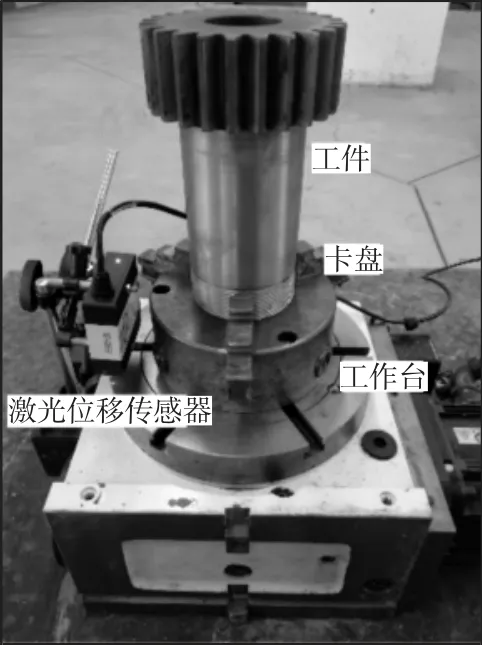

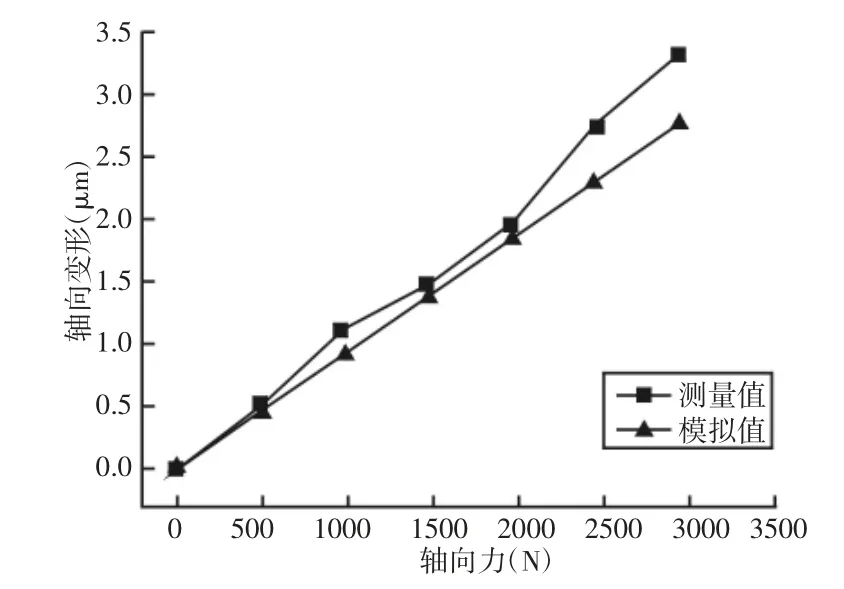

5 刚度试验

为验证理论模型的合理性,进行转台刚度试验,在不同载荷作用下,测量台面边缘处变形量。刚度试验装置,转台所受载荷由卡盘和工件产生,产生的轴向变形由激光位移传感器测量采集,如图5 所示。为保证试验结果的准确性,在同一载荷下,工作台每旋转90°,测量一次台面变形值,工作台旋转3 圈,取12 次测量结果中的最大值作为此载荷下的轴向变形量。转台在不同轴向载荷下,工作台轴向变形测量值与模拟值对比图,如图6 所示。其中,测量刚度值为889N/μm,模拟值与测量值误差为19.91%,吻合度较高,该有限元模型较为可靠。

图5 刚度试验Fig.5 Stiffness Test

图6 测量值与理论值对比图Fig.6 Comparison of Masured and Teoretical Vlues

6 工作台结构参数对刚度影响分析

工作台结构参数众多,采用正交试验法分析参数对转台刚度的影响规律。正交试验是一种研究单目标多因素多水平的设计方法,可以通过较少试验次数得到各试验因素对试验结果影响的显著程度与影响规律。

6.1 因素与水平选取

所选参数应对轴向刚度存在影响,根据专业知识及设计经验,选取工作台半径R、T 形槽尺寸组(H1、H2)以及槽下厚度H(见图7)为试验因素,其中工作台上的T 形槽用于装配卡盘。三因素初始设计尺寸分别为R=125mm,T 形槽尺寸组H1=9mm,H2=20mm,槽下厚度H=17mm。为了充分衡量各因素对指标的影响,选取初始设计尺寸为基本尺寸,各水平值以基本尺寸为基准向削弱轴向刚度的方向变动,并合理选取,各因素水平值,如表3 所示。其中T 形槽尺寸组根据GB/T 158-1996 中所规定的尺寸选取。

图7 T 形槽尺寸组(H1、H2)及槽下厚度HFig.7 T-Slot Size Group and Thickness Below Slot

表3 因素水平表Tab.3 Factor Level Table

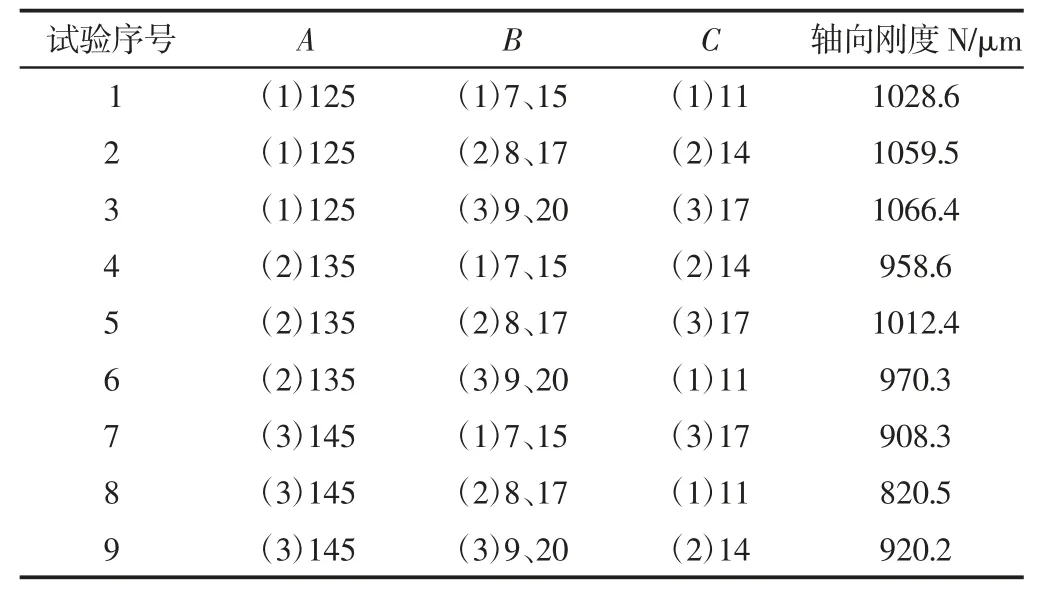

6.2 试验方案设计及试验结果

选用L9(33)正交表,不同因素与水平合理分成9 组试验方案。按照方案,对工作台重新建模,并使用与上文同样方法进行数值模拟,得到了9 组设计方案下的转台轴向刚度值,试验方案与结果,如表4 所示。

表4 正交试验及试验结果Tab.4 Orthogonal Test and Test Results

根据表4 试验结果计算极差,如表5 所示。确定三个因素的主次顺序。极差越大,表明该因素水平的变化对试验结果影响就越大,极差最大一列因素即是主要因素。

6.3 试验结果分析

表5 极差分析表Tab.5 Range Analysis Table

由极差R 值分析可得,各因素对轴向刚度影响显著性由大到小依次为A、C、B,即A 是主要因素,随着该因素水平的增大,轴向刚度Ka衰退明显,另外因素C 相较因素B,对Ka的影响显著性大。

7 结束语

(1)通过理论计算得到YRT 转台轴承轴向刚度,并与出厂试验值进行对比,表明该计算方法有效可行,并采用弹簧单元代替滚子方法,通过Abaqus 进行数值模拟,进一步得到出转台轴向刚度,并将其与刚度测量值进行比较,表明所建模型合理可靠。

(2)采用正交试验,通过改变工作台各结构参数水平值,研究工作台结构设计参数对转台轴向刚度的影响规律与显著性高低,正交试验模拟结果表明工作台半径R 是主要参数,其影响显著性最高,槽下厚度H 次之,T 形槽尺寸组(H1、H2)影响最小。通过有限元数值模拟与正交试验相结合,对转台轴向刚度及其影响因素进行研究,结果证明通过该方法可以缩减转台设计时间,降低试验成本,具有可行性与应用价值。