旋风铣蜗杆刀具廓形求解及系统设计

2020-10-21胡鑫陈珂李东旭杨耀凯

胡鑫,陈珂,李东旭,杨耀凯

(四川大学 机械工程学院,四川 成都 610000)

0 引言

阿基米德蜗杆在端面上为阿基米德螺旋线,其轴向齿廓为直线。传统加工阿基米德蜗杆的方法为:在车床上用直线刀刃的车刀车制,且蜗杆的轴线与车刀轴线垂直,以内联系传动的方式加工[1]。用这种方式加工,螺旋升角较大时,加工难度大,且加工效率低。如今,绝大部分蜗杆加工采用旋风铣削的方式,采用该方式加工首先是加工效率高,是传统加工方法的几倍甚至几十倍;其次是加工精度提高,采用一刀成型,且偏心切削时不需退刀[2];旋风铣削加工在一定角度范围内进行,螺旋升角可以有一定的调整,因此扩大了切削范围。但旋风铣削加工方式破坏了蜗杆的成型理论,蜗杆轴线与刀具轴线成一螺旋升角,若按照蜗杆轴向截面的齿槽廓形设计刀具廓形,必然在加工过程中会产生过切现象[3],导致蜗杆尺寸与标准尺寸产生偏差。本文利用标准的阿基米德螺旋面与刀具刃口线求交,解算零干涉刃口线并以直线刃代替曲线刃,反解刀具的前刀面廓形;结合标准DXF文件的二维图形数据,以VB.NET为工具,建立高效的旋风铣削刀具智能交互系统。

1 旋风铣削刀具廓形设计

1.1 工件坐标系建立

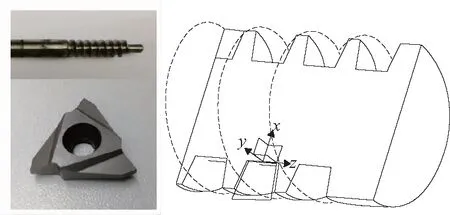

以任意阿基米德蜗杆轴截面齿根圆对应的齿槽中点为原点,z轴方向为蜗杆轴线方向,y轴方向为垂直于蜗杆轴截面的方向,如图1所示,建立工件坐标系。

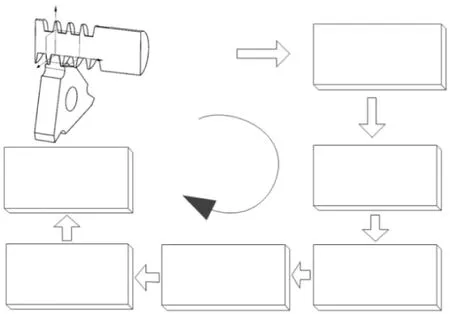

图1 旋风铣系统研究流程

1.2 刃口线与螺旋面的交点求解

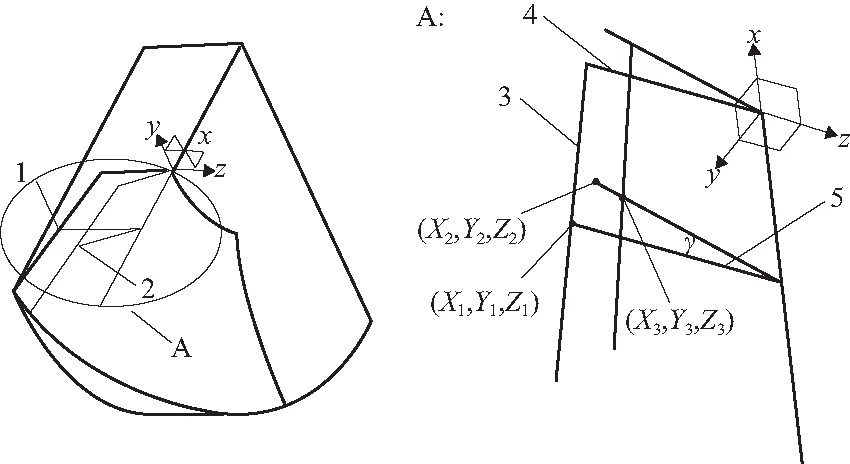

刀具旋转γ后与蜗杆螺旋面的啮合线为空间曲线,若使旋风铣刀具的侧刃口线与蜗杆螺旋面啮合的曲线保持一致[4],则提升了刀具的加工难度。为方便刀具加工,且保证蜗杆在节圆处的配合精度,因此求解刀具在蜗杆节圆处刃口线与蜗杆螺旋面的交点,刀具左右两侧交点连线所形成的刃口线即满足蜗杆节圆处的配合要求。如图2所示,以下通过单头阿基米德蜗杆螺旋面与刀具在蜗杆节圆处刃口线(以下简称节圆刃口线)的左侧交点求解为例。

1—刀具旋转γ前的前刀面廓形;2—刀具旋转γ后的前刀面廓形; 3—侧刃口线;4—主刃口线;5—节圆刃口线。 图2 刃口线求交示意图

在图1所示工件坐标系中,刀具旋转前的节圆刃口线左端点的坐标为(X1,Y1,Z1),计算公式如下:

(1)

式中:R1为蜗杆节圆半径;r为蜗杆齿根圆半径;Ld为刀具旋转前的节圆刃口线长度。

刀具前刀面廓形x轴为回转轴线并沿着顺时针方向旋转一个螺旋升角γ,旋转后的节圆刃口线左端点的坐标为(X2,Y2,Z2),计算公式如下:

(2)

(3)

式中γ为螺旋升角。

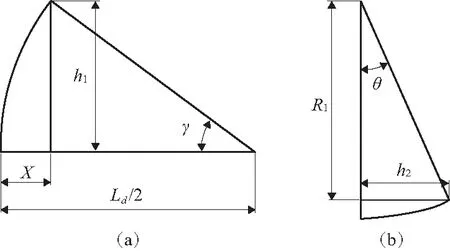

刀具旋转一个螺旋升角γ后,节圆刃口线与蜗杆螺旋面相交;解算该相交模型,实则是求解已知直线方程的空间直线与已知参数的空间螺旋线的求交问题。简化该相交模型,如图3所示。图3(a)为图2所示相交模型中径向方向抽象出的数学模型,图3(b)为图2所示相交模型中轴向方向抽象出的数学模型,计算公式如下:

图3 数学模型求解

(4)

式中:Pz为螺旋线导程;θ为螺旋线从轴截面到交点处旋转的角度;X为螺旋线从轴截面旋转到交点,在轴线方向的投影距离;h1、h2为螺旋线从轴截面旋转到交点,在y轴方向的投影距离。

联立求解方程组(4),得出一三角超越方程如下:

(5)

式(5)无法通过初等数学知识求解,需采用数值方法计算。在精度要求范围内,利用数值二分法近似求解螺旋线从轴截面到交点处旋转的角度θ;在迭代计算中,设置二分法的收敛阙值为0.000 01,搜索函数为:

(6)

通过多次迭代计算,求解出θ,即旋转后的节圆刃口线与螺旋面的交点坐标为(X3,Y3,Z3)。由于左右两侧螺旋面呈对称分布,故旋转后刃口线的长度为交点到坐标原点距离的2倍,计算公式如下:

(7)

(8)

式中Ld1为刀具旋转后在蜗杆节圆处的刃口线长度。

刀具旋转后在蜗杆节圆处的刃口线长度Ld1求解后,根据刀具廓形的成型原理以及蜗杆的参数推导公式,可计算出刀具前刀面廓形的所有坐标,具体公式见4.1节。

2 刀具廓形二维数据信息智能交互

DXF文件作为AUTOCAD软件与外界数据交换的接口,文件包含了刀具设计尺寸的所有信息,通过高级语言可读取DXF文件中的“组码”数据,获取AutoCAD图形的所有信息并可直接用于制造端[5]。根据生产加工需求的不同,设计人员设计的刀具形状各异,但通常情况下刀具的轮廓形状由直线和圆弧组合而成,一般不以样条曲线作为刀具轮廓。因此,该系统仅针对由直线和圆弧组成的刀具轮廓进行分析、研究,对样条曲线不作具体分析[6]。

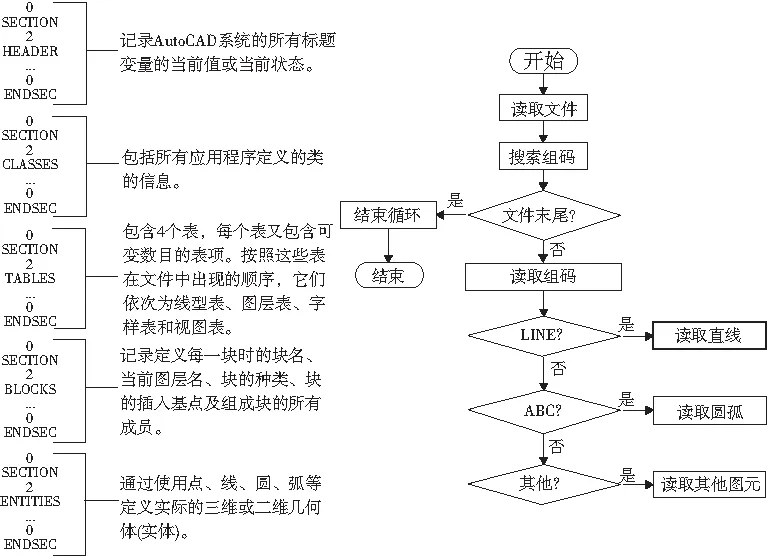

图4 DXF文件结构及图元读取流程图

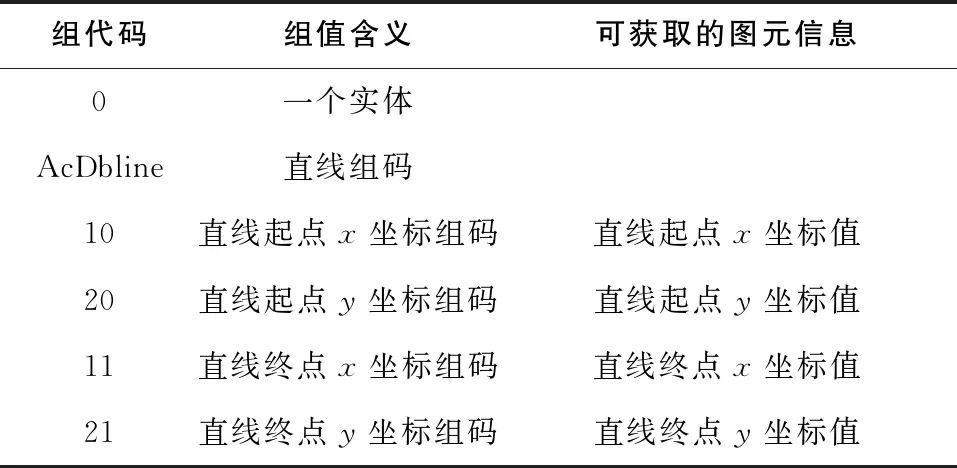

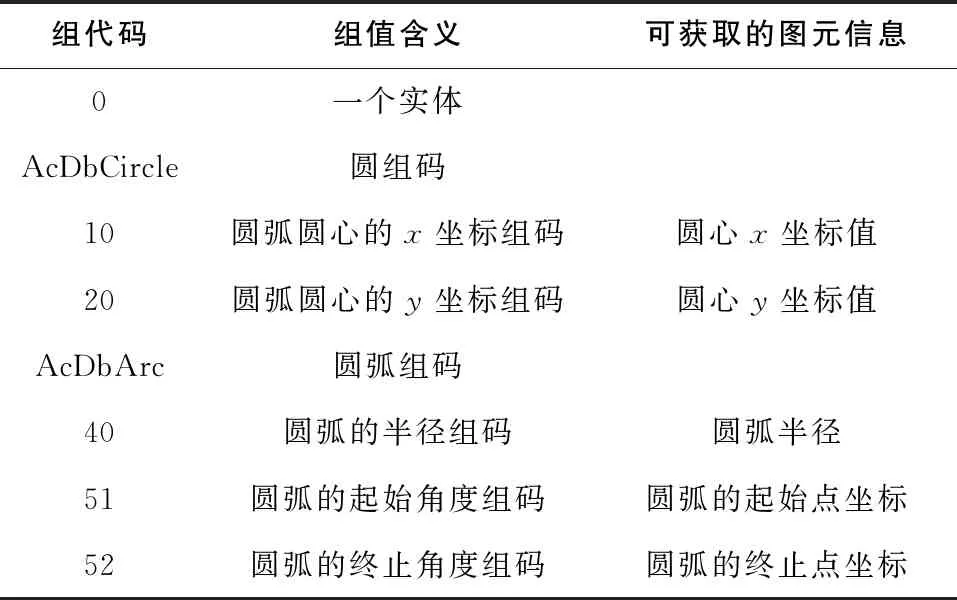

设计人员设计的刀具轮廓为二维平面图形,因此在上位机读取图元数据信息时不提取各图元的z坐标值。如表1和表2所示,在DXF文件中对直线的描述通过下述方式: “AcDbline”作为直线的组码,在“AcDbline”后的组码10后存放直线的起点x坐标,在组码20后存放直线的起点y坐标,在组码11后存放直线终点的x坐标,在组码21后存放直线终点的y坐标。对圆弧的描述通过下述方式:以“AcDbCircle”作为圆的组码,在“AcDbCircle”后的组码10后存放圆弧圆心的x坐标,在组码20后存放圆弧圆心的y坐标;以“AcDbArc”作为圆弧组码,在“AcDbArc”后的组码40后存放圆弧的半径值,在组码51后存放圆弧的起始角度值,在组码52后存放圆弧的终止角度值。

表1 表征一条直线的实体数据

表2 表征一段圆弧的实体数据

已知DXF文件中直线和圆弧的组码值与数据存放格式,在上位机中利用读取文本文件的方式将DXF文件中的数据通过读取行数据的方式读入计算机中,当读取至相应的组码时记录下组码相应的图元数据信息。刀具设计文件读取结束后,图形文件中的各直线起点坐标(Xis,Yis)与直线的终点坐标(Xie,Xie)均已存入上位机中存放直线数据的变量中(i为直线的数量);图形文件中各圆弧的原点坐标(Xj,Xj)、圆弧的半径γj及各圆弧的起始角度δjs和终止角度δje均存入相应的变量中(j为圆弧的数量)。至此,可得到刀具设计特征数据中各个图元的信息,包括直线的数量、各条直线的起始点坐标以及圆弧的数量、圆弧的圆心坐标、圆弧的起止点坐标、圆弧的类型等信息。

3 旋风铣刀具系统设计

VB.NET作为工业领域常用的上位软件,除较强的计算能力外,还具有强大的UI图像设计功能,利用Graphics类的PictureBox控件,能加载不同格式的图片于交互窗口以及根据坐标点绘制二维图像,能够满足刀具前刀面廓形的实时绘制、显示,并通过该软件实现DXF文件的访问、数据读取、数据修改、保存文件等功能,实现旋风铣刀具系统的人机交互[7]。

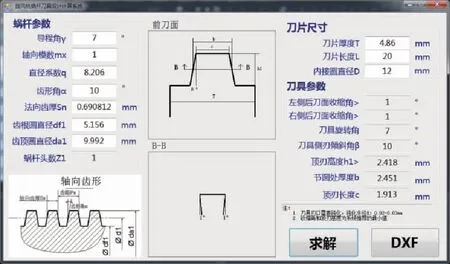

旋风铣蜗杆刀具系统界面由4个版块构成:第1个版块为蜗杆参数,其参数值由加工人员根据加工图样设定,包括齿形角、轴向模数、直径系数等参数。参数下方自动生成蜗杆轴向齿形的剖视图,便于操作人员对各个参数值的理解;第2个版块为示意图,根据组成刀具廓形各个直线段的起始坐标点,利用PictureBox控件中的DrawLine函数,绘制出前刀面廓形和B-B截面剖视图;第3个版块为刀片尺寸,包括刀片厚度、刀片长度、内接圆直径,其值根据蜗杆的大小选择适当的刀片型号;第4个版块为刀具参数,由系统根据以上算法自动生成,其值可直接用于生成刀具廓形的DXF文件并用作刀具加工。

图5 系统界面示意图

4 刀具廓形三维建模与加工实例验证

4.1 UG三维建模验证

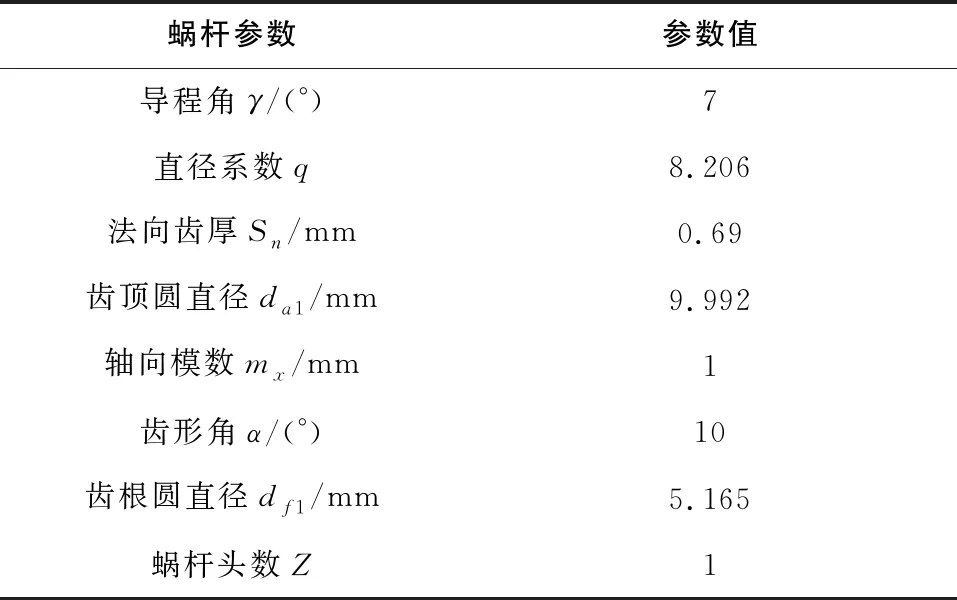

为判断算法的准确性,通过UG三维建模进行验证。验证原理如下:已知一单头阿基米德蜗杆的廓形参数,利用UG模拟成型法加工蜗杆,再将蜗杆模型与理论蜗杆廓形尺寸进行对比,最后得出结论[8]。蜗杆参数如表3所示。

表3 蜗杆参数

使用螺旋线命令导入一螺旋线,默认矢量方向为z轴方向,旋转角度为0°,直径为蜗杆节圆处直径8.206mm,螺距为3.165mm,起始长度和终止长度分别为0和15mm。

使用“插入—基准/点—基准平面”命令,选择一角度类型,平面参考选择z-x平面,通过x轴,角度为7°,其余为默认选项,用来模拟刀具轴线与工件轴线成一螺旋升角。

利用蜗杆参数计算出刀具的廓形坐标,计算公式如下:

(9)

(10)

式中:Sx为轴向齿厚;Sn为法向齿厚;α为齿形角;Px为齿距;Z为蜗杆头数;hf1为齿根高;hα1为齿顶高;df1为齿根圆直径;d1为节圆直径;dα1为齿顶圆直径;L为刀具侧刃口线长度。

在新建的基准平面上,根据以上公式计算出的刀具廓形尺寸,创建刀具廓形模型并沿着螺旋线扫掠,得到扫掠后的模型再与工件毛坯圆柱进行布尔求差运算,最后得到蜗杆模型,如图6所示。

图6 加工实物与理论验证模型

4.2 加工实例验证

打开系统:第1步将上述蜗杆的各个参数输入到蜗杆参数板块;第2步为设置刀具尺寸参数,根据蜗杆的大小选择内接圆为12mm、刀片厚度为4.86mm、刀片长度为

20mm的毛坯刀具;完成前两步的设置,可进行求解运算,刀具的二维廓形图显示在前刀面板块,B-B板块绘制出其B-B向的投影视图;完成计算后可导出刀具的DXF文件,根据DXF文件设计刀具的前刀面廓形,并加工蜗杆。结果如图6所示。

5 结语

1) 计算结果显示:计算所得蜗杆节圆处的轴向齿厚为0.695 1mm,三维模型中蜗杆轴向齿厚为0.694 6mm,误差Δx=0.000 5mm,满足该蜗杆加工的精度要求;通过求解刀具加工时在蜗杆节圆处的刃口线长度,进而求解刀具的廓形,以直线刃代替曲线刃,既保证了蜗轮蜗杆副在节圆处的配合精度,降低了刀具加工的难度,也适用于一般精度的蜗杆加工要求。

2) 对于任何阿基米德蜗杆,只要在旋风铣蜗杆刀具系统中输入蜗杆和刀具的原始参数γ、mx、q、α、Sn、df1、dα1、Z1、T、L、D的数据均可直接得出刀具前刀面的廓形数据以及用于制造端交互的前刀面DXF文件。通过这种方法,既方便了刀具的设计,也提高了加工的效率。

3) 加工结果显示:加工后的蜗杆在节圆处满足其工作精度要求。