副车架台架疲劳试验断裂模拟及结构改进分析

2020-10-21王爱国倪晋挺

丁 芳,王爱国,倪晋挺

(安徽机电职业技术学院 汽车与轨道学院,安徽 芜湖 241002)

汽车的副车架不是一个完整的车架,它属于前后车桥的构成,类似前后车桥的骨架,对前后车桥、悬架起支撑作用,使之与“正车架”相连,所以称为“副架”[1]。前副车架是非常重要的底盘结构件,能够为转向机、下摆臂和稳定杆等提供安装定位基准[2]。通过对前副车架的损坏故障类型进行统计,得出90%故障是由于其结构疲劳失效引起[3],因此,在副车架开发过程中必须要进行疲劳试验,以确保它的疲劳寿命能够满足要求[4],安全行车。本文对某车型副车架进行台架试验,发生疲劳断裂,因此,需要对该副车架进行疲劳分析,提高疲劳寿命。文献[5]中验证了在汽车结构改进设计中运用有限元法的虚拟疲劳分析方法的可行性。

1 问题的提出

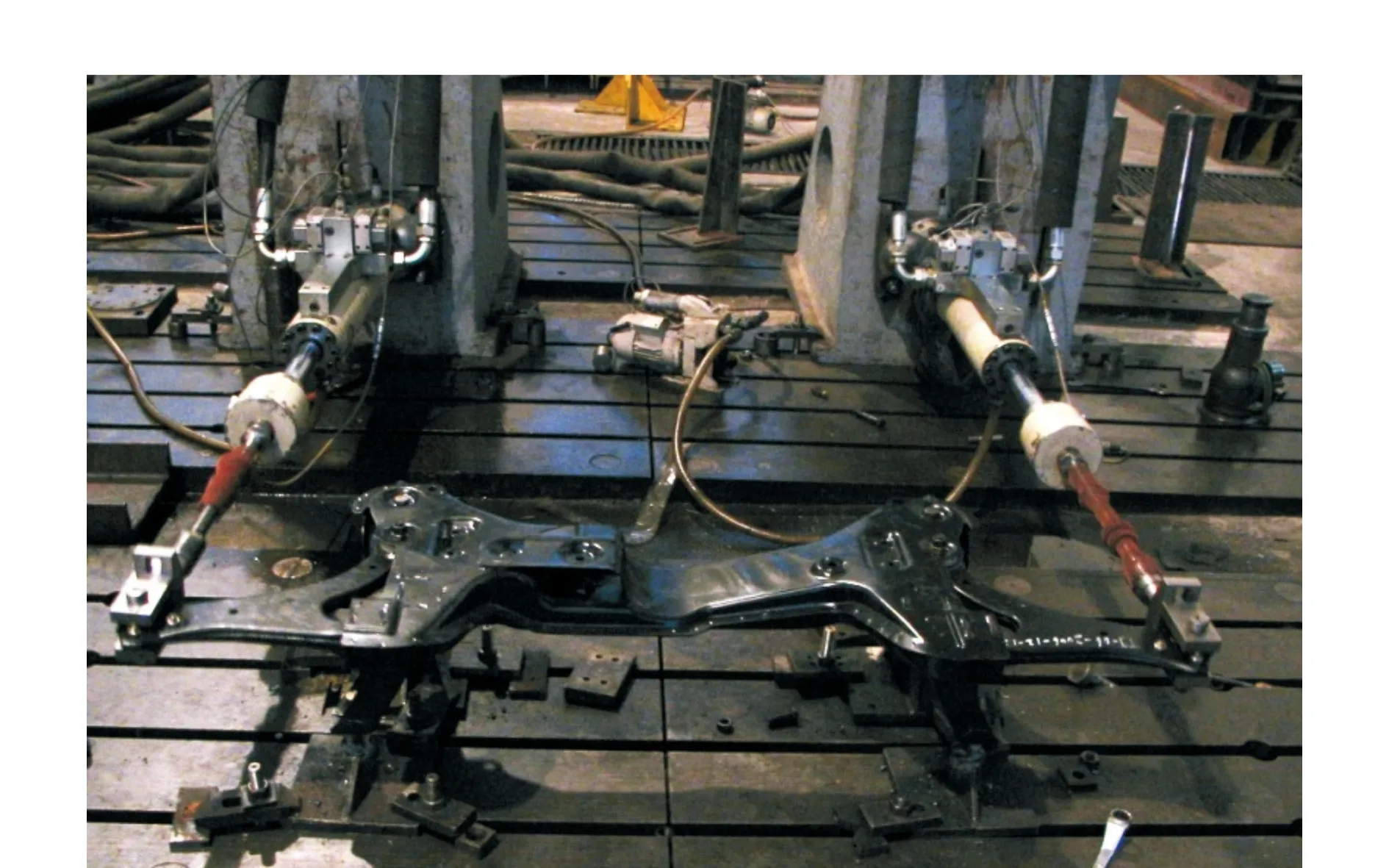

为了检验和确保某乘用车前悬架的质量特性——疲劳强度,依据实车相同构架制作的相关夹具进行安装,对某乘用车前副车架总成和前控制臂总成在开发阶段进行纵向力一定载荷级别的正弦加载台架疲劳试验,纵向力试验相当于前悬架承受水平方向的刹车载荷与起动载荷,试验规范要求是载荷循环次数大于300 000次。在试验过程中,为了排除制造工艺等因素的影响,选取3件试验样品,将副车架和车身连接处进行约束固定,采取刚性固定,限制6个方向的自由度。载荷施加在左右球头销轴径上,左右载荷同步、同频,根据试验规范,对3件试验样品施加幅值为7 000 N、频率为1~3 Hz的正弦交变载荷,载荷施加在左右球头销轴径上,左右载荷同步、同频、同值,方向如图1所示。

图1 前副车架总成纵向力试验

在试验过程中,若发现橡胶衬套或其他陪试零件提前损坏或失效,应及时更换损坏零件继续做试验,直至前副车架总成和前控制臂总成发生疲劳破坏,疲劳裂纹达到10 mm以上,即可判定失效,试验终止。图2为前副车架总成纵向力试验照片。

图2 前副车架总成纵向力试验

试验结果:所有3个样件均在90 000~100 000之间发生疲劳裂纹,裂纹扩展方式如图3所示由外向里形成。

图3 疲劳试验裂纹分布

观察3个样件的疲劳裂纹,可知其疲劳损伤位置大致相同,都是局部开裂,发生在副车架和控制臂连接处,足以说明原设计在该位置存在缺陷,为提高该副车架的疲劳寿命,必须对原设计方案进行分析并提出改进方案。根据目前推行的疲劳耐久性分析方法,可以运用基于有限元法的疲劳分析来模拟台架试验,针对副车架的薄弱环节进行改进,并对改进方案进行分析验证[6]。

2 耐久性分析与结构改进

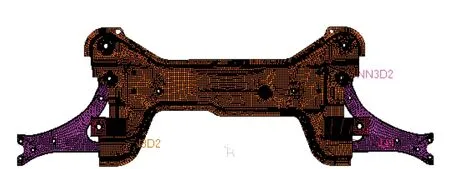

2.1 有限元模型建立

使用Hypermesh软件对副车架和控制臂总成进行几何清理,进行网格划分时副车架采用S4壳单元,由于四边形壳单元位移模式的次数高于三角形壳单元,能更好地反应结构应力状态,计算精度更高[7],因此,在建模时单元主要采用四边形;控制臂用C3D8实体单元建模;焊点采用BEAM模拟;焊缝按照连续处理,采用同厚度的壳单元模拟,所用材料属性和母材相同;连接部分采用不同类型的connector模拟[8]。图4为副车架有限元模型。图5为副车架局部模型。

图4 副车架和控制臂总成有限元模型

图5 副车架局部模型

为了进一步提高模型的精度,采用合理的单元对特殊位置进行模拟。控制臂和副车架之间连接处的尼龙衬套刚度较大,在分析时可以将尼龙衬套简化为刚性连接[9]。以实际工况为标准,参考台架试验的实际固定位置进行约束,载荷施加在控制臂左右球头销轴径上,左右载荷同步、同频、同值。载荷幅值为7 000 N、频率为1~3 Hz。

2.2 应力计算结果

1)分析一:控制臂与副车架之间采用刚性连接,应力云图如图6所示,忽略掉由于刚性连接引起的集中应力,该副车架最大应力为307.5 MPa。如图所示,最大应力分布区域与台架试验裂纹区域完全一致,说明有限元模型精确。

图6 控制臂与副车架之间刚性连接应力云图

2)分析二:控制臂与副车架之间用尼龙衬套的刚度参数模拟,应力云图如图7所示,忽略该副车架的集中应力,知最大应力为307 MPa,此应力大小与分布情况同上述分析一结果一致。这表明尼龙衬套的刚度数值相对较高,可以简化为刚性连接。

图7 尼龙衬套刚度参数应力云图

2.3 副车架结构改进方案

2.3.1 改进方案及应力计算结果

对副车架的结构进行取样分析,分析的结果表明副车架使用材料的力学性能和化学成分都能满足材料标准,因此,排除这两个因素导致的疲劳失效,应重点对该副车架的结构进行分析改进。由于副车架3个样件的疲劳损伤位置为局部开裂,判断该位置(点A处)存在缺陷,应针对此处进行改进,以提高副车架总成的疲劳寿命,因此,在疲劳裂纹形成区域进行局部加强[10],增加材料使薄弱处结构弧度减小,图8为对副车架进行局部加强示意图。局部加强后进行有限元应力分析,应力云图如图9所示,原疲劳损伤位置(点A处)结构应力由307 MPa下降到186 MPa,最大应力位置下移至点B,数值为277 MPa,可见局部加强方案效果明显。

图8 副车架局部加强示意图

图9 改进方案应力云图

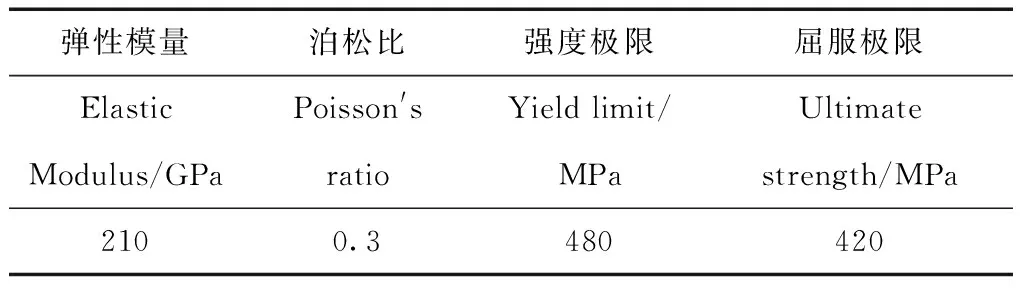

2.3.2S-N曲线拟定

对副车架进行仿真应力分析,获得边界载荷历程和材料疲劳特性,将其输入到MSC.Fatigue中进行疲劳应力分析。点击Analysis按钮设置疲劳分析方法,选择S-N法。通过Materials Database Manager设置材料相关参数,根据厂家提供的资料,该副车架材料为QSTE420TM,参数如表1所示,在Fatigue中输入参数信息,按照经验公式估算,系统自动生成材料的S-N曲线,能够反映结构所受外应力S和结构的疲劳寿命N两者的关系,如图10所示。

表1 QSTE420TM材料参数

图10 材料估算所得S-N曲线

2.3.3 疲劳寿命分析

采用名义应力法对副车架改进前后的方案进行耐久分析,名义应力法根据材料的S-N曲线,对照结构出现疲劳损伤部位的名义应力,结合疲劳损伤累积理论,分析结构的疲劳强度,预测结构的疲劳寿命,采用名义应力法进行结构疲劳寿命估算的步骤如图11所示。表2为副车架改进前后和理想应力水平的疲劳寿命,结果显示改进后副车架的疲劳寿命有显著提高。对于原始方案,计算结果为5.52×104次时出现初始裂纹。试验结果显示循环次数9×104至10×104时,形成了图示裂纹,可见二者有很好的一致性。对于改进方案,应力水平下降到277 MPa,循环次数可以达到18.5×104次,较原方案提高2.35倍,但仍不满足目标值30×104次,需要进一步更改结构。

图11 名义应力法估算结构疲劳寿命的步骤

表2 副车架结构改进前后疲劳寿命

2.3.4 进一步改进方案

针对第一次改进方案中的最大应力位置下移至点B处,对点B处区域进行进一步局部加强,使点B处的结构弧度减小,图12为对结构进行进一步局部加强的示意图。对再次改进后的设计方案进行有限元应力分析,图13为分析应力云图,可知副车架疲劳损伤位置最大应力由277 MPa下降到213 MPa,小于材料的疲劳极限265 MPa,能够通过疲劳试验测试。

图12 进一步局部加强示意图

图13 进一步改进方案应力云图

副车架的改进设计除了要重点考虑疲劳失效位置的应力大小和疲劳寿命改进效果,同时还应保证改进后的副车架其他部位不会发生应力转移,因此,改进后还须对副车架和控制臂进行有限元应力分析[11]。图14所示为副车架上体整体应力云图,显示最大应力为224 MPa;图15为控制臂整体应力云图,显示最大应力小于190 MPa。两者结合可以得知,在进行结构改进后,副车架整体最大应力为224 MPa,小于材料的疲劳极限,验证了在点A处和点B处区域进行局部加强的改进方案的可行性。

图14 副车架上体整体应力云图

图15 控制臂整体应力云图

3 结 论

1)副车架疲劳试验控制臂与副车架之间采用尼龙衬套连接,刚度较大,分析时可以将其简化为刚性连接,二者结果基本一致;分析结果表明副车架最大应力区域与疲劳裂纹形成位置完全一致。

2)在疲劳裂纹形成区域局部加强后,发生裂纹处的应力由307 MPa下降到186 MPa;此外,副车架最大应力位置发生转移,最大应力为277 MPa。进一步的疲劳分析表明,局部加强后,仍然不能满足试验要求。

3)副车架经过二次局部加强后,最大应力下降到213 MPa,远小于理想应力水平265 MPa,预计疲劳寿命能达到理想目标值,且改进后的副车架其他部位没有发生应力转移,验证了二次局部加强方案的可行性。