夹岩水利枢纽工程混凝土面板防裂技术

2020-10-20马现军李威威杨岁明林宏

马现军 李威威 杨岁明 林宏

摘要:对夹岩水利枢纽工程混凝土面板堆石坝面板防裂技术进行了探索与实践。在设计上采用挤压边墙技术、合理分缝、增加坝体荷载和使用掺合料等措施。在混凝土面板配合比设计时,选取了水化热较低的水泥和优质混凝土减水剂,并采用优质的粉煤灰作为混凝土掺和料,在满足设计强度的前提下尽量降低混凝土胶凝材料的用量。在施工时采取了施工时机选择、坝顶拌和系统布置、无轨滑模设计等措施。大坝浇筑完毕后,一期面板共发现58条裂缝,都属于A类裂缝;大坝二期面板尚未发现裂缝。

關键词:高面板堆石坝;防裂技术;混凝土面板;混凝土配合比设计;夹岩水利枢纽工程;贵州省

中图法分类号:TV641.43文献标志码:ADOI:10.15974/j.cnki.slsdkb.2020.09.022

Abstract: The slab crack prevention technology was explored and practiced in construction of concrete faced rock fill dam of the Jiayan Hydro-complex Project. In the engineering design, the measures of extrusion side wall, reasonable joint design, increasing dam body load and use of admixtures were employed. In the design of the mixture ratio of concrete slab, the cement with low-hydration heat and high quality concrete water reducer were adopted, and qaulified fly ash was used as admixture to reduce the cementing material amount as much as possible under the design strength. The construction timing, arrangement of mixing system on the dam top and design of trackless slipform are introduced. After the dam construction completion, 58 cracks were found in the Phase I slab, all of which were class-A cracks according to the regulation and no crack was found in the Phase II slab.

Key words: high faced rock fill dam; concrete slab; design of the mixture ratio of concrete; crack prevention measures; Jiayan Hydro-complex Project; Guizhou Province

Study of fast mixing technique of cushion materials of Jiayan Hydro-complex Project

从20世纪80年代中期起,我国开始采用现代技术修建混凝土面板堆石坝[1],混凝土面板堆石坝工程得到了快速发展,但混凝土面板防裂问题仍是混凝土面板堆石坝的重要研究课题之一。混凝土面板主要有结构性裂缝和非结构性裂缝两类[2]。为尽量避免在夹岩水利枢纽工程(以下简称“夹岩工程”)中产生上述两类裂缝,主要从控制面板和垫层之间脱空、减少因混凝土施工不当或混凝土收缩造成的裂缝等方面着手,以达到混凝土面板防裂的目的。

夹岩工程混凝土面板堆石坝最大坝高154.00 m,坝顶高程为1 328.00 m,坝顶长424.26 m、宽10.00 m。大坝面板为C30W12F100钢筋混凝土防渗面板,面板厚度t按公式t=0.4+0.0035H线性变化,其中H为计算断面至面板顶部的垂直距离,底部最厚为923 mm,顶部厚为400 mm,最大斜长为259.12 m,面板内布置双层双向钢筋。

1 设计措施

1.1 挤压边墙技术

夹岩工程大坝上游坡面与混凝土面板之间采用挤压边墙固坡,挤压边墙标准断面为顶宽100 mm,底宽660 mm,层高400 mm,上游坡比为1∶1.4的直角梯形。通过不断的优化调整,挤压边墙快速施工技术得到了良好的运用[3]。

在面板混凝土施工前,人工沿面板垂直缝将止水铜片底部的挤压边墙凿断,以减少挤压边墙对面板混凝土的约束;采用M5砂浆对坡面进行整修,然后喷涂“三油两砂”乳化沥青,进一步减少挤压边墙对面板混凝土的约束。

1.2 合理分缝

为适应坝体变形,大坝面板共分为46块,其中大坝河床受压区6块,每块宽12.0 m,缝间设置7条垂直压性缝;两岸岸坡受拉区40块,每块宽8.0 m,缝间设置38条垂直张性缝。因最大坝高超150 m,通过面板应力变形三维有限元分析,结合大坝坝体填筑强度、混凝土面板浇筑强度等多种因素,在高程1 254.00 m将面板分成两期进行施工,缝间设置水平施工缝辅助止水系统[4]。

1.3 增加坝体荷载

大坝坝体填筑至高程1 254 m(一期面板顶高程)后,继续将坝体全断面填筑至高程1 266 m;坝体填筑至高程1 324.61 m(二期面板顶高程)后,采用挤压边墙+过渡料回填的方式对坝顶进行加高处理,加高40 cm,以上两种措施均通过增加坝体顶部荷载,便于后期坝体沉降。

1.4 使用掺和料

大坝面板混凝土中掺入15%的Ⅱ级粉煤灰和1.0 kg/m3的聚丙烯纤维。混凝土中掺入粉煤灰有利于降低混凝土温升,推迟最大温度峰值出现的时间,对大体积混凝土结构抗裂防渗较为有利;掺入聚丙烯纤维不仅有利于提高面板混凝土的抗裂、限裂性能,而且可以提高混凝土的整体性、耐久性[5]。

2 混凝土配合比设计

混凝土配合比设计直接影响混凝土质量和是否产生裂缝,在夹岩工程面板混凝土配合比设计时,选取了水化热较低的水泥和优质混凝土减水剂,并选取优质的粉煤灰作为混凝土掺和料。依据DL/T 5330-2015《水工混凝土配合比设计规程》[6],并通过一元二次线性回归方程计算,在满足设计强度的前提下尽量降低混凝土胶凝材料的用量。

2.1 大坝一期面板混凝土配合比设计

夹岩工程大坝一期面板施工配合比设计工作于2018年3月28日开始,并于2018年10月3日完成,最终形成了3个面板混凝土推荐配合比,防裂剂掺量均为8%,坍落度分别为70~90,50~70,30~50 mm,均通过了第三方试验室复核,混凝土抗压强度、抗冻、抗渗性能满足设计技术要求。通过对比分析现场施工运距等情况,大坝一期面板采用坍落度为50~70 mm的混凝土配合比,见表1。

2.2 面板模拟试验

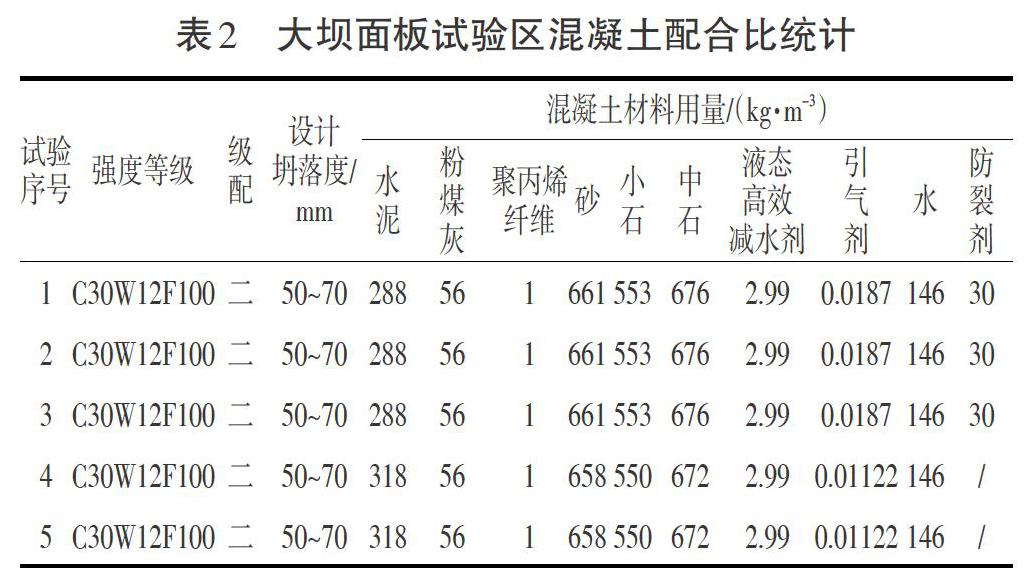

大坝一期面板浇筑完成后,在混凝土养护期间发现了较多的裂缝,主要集中在大坝中部。为进一步分析大坝一期面板裂缝产生的原因,按一定比例复制面板模型,模拟四周受约束条件下面板变形和裂缝的产生情况,以此为基础分析在不同约束条件下面板Ⅰ序、Ⅱ序裂缝产生的情况,判断大坝一期面板裂缝产生的原因,从而在大坝二期面板施工时采取有效应对措施。大坝面板试验区混凝土配合比见表2。

初步分析表明:试验区混凝土未出现裂缝,结合大坝一期面板裂缝均为小于0.2 mm的表观裂缝,此次试验与大坝一期面板Ⅰ序混凝土施工时的气温明显小于出现裂缝的7块Ⅱ序块施工的平均气温。初步断定大坝一期面板裂缝为温度表观裂缝,由浇筑时环境气温较高、昼夜温差较大导致。

2.3 大坝二期面板混凝土配合比设计

根据大坝一期面板混凝土施工经验,施工过程中采用坍落度为50~70mm混凝土配合比较为理想。同时对比面板模拟试验情况,大坝面板试验区的5块试验混凝土均未发现裂缝,因此,决定大坝二期面板混凝土取消VF防裂剂掺入,并对混凝土配合比进行优化调整。大坝二期面板混凝土配合比见表3。

3 施工措施

3.1 施工时机选择

2018年9月29日大坝坝体纵上0+050至上游挤压边墙已填筑至高程1 254 m(一期面板顶高程),坝体总体预沉降时间约为5.3个月;根据坝体沉降观测成果,一期面板附近坝体沉降速率为4.53mm/月(<5mm/月),满足规范要求,具备一期面板浇筑条件。

2019年8月28日大坝坝体全断面填筑至高程1 324.61 m(二期面板顶高程),坝体总体预沉降时间约为6.1个月;根据坝体沉降观测成果,一期面板附近坝体沉降速率为4.45mm/月(<5mm/月),满足规范要求,具备二期面板浇筑条件。

3.2 坝顶拌和系统布置

基于面板裂缝发生机理,为减少混凝土的塑形收缩量,要求面板混凝土拌和物在满足强度和施工度的前提下,尽量减少胶凝材料的用量。同时,由于面板混凝土对入溜槽、入仓混凝土拌合物的坍落度、和易性等要求较高,为有效降低混凝土运输过程中的坍落度损失,使入仓坍落度得到精准控制,在大坝坝顶高程1 266 m和1 325.0 m预留平台布置1座混凝土拌合系统,用于大坝面板一、二期面板混凝土的拌制。根据面板浇筑强度确定生产能力,其运输距离约为50~500 m,从而最大限度地减少了运输中坍落度损失,使拌和系统拌制混凝土时可采用较低坍落度的设计配合比。

3.3 无轨滑模设计

(1)大坝单块面板设计为宽12 m和8 m 2种规格,为方便现场施工,将滑模设计成可拆卸滑模,每台滑模长14 m,宽1.2 m,其中,滑模主体部分长10 m,两端可拆卸部分各长2 m,施工时根据面板宽度进行现场拼装。

(2)在滑模主体内设置集水箱,通过冲、放水来调整滑模整體自重,在施工中可根据现场混凝土浮托力变化及时调整自重,以保证滑模在滑升过程中不出现“抬模”现象。

(3)为配合面板的二次抹面工艺,在滑模主体下方设置可调二次抹面平台,平台通过两台手拉葫芦与滑模主体连接,可根据脱模后混凝土初凝时间调整抹面平台与滑模主体间的距离,以便控制二次抹面时间。同时,在抹面平台两端布置钢丝绳作为保险装置。

3.4 其他施工措施

(1)当环境气温较高时,选择在温度较低的天气或夜间进行混凝土浇筑,避开高温时段。

(2)施工期间,从拌和系统配合比、搅拌时间、等待时间等方面严格控制入仓混凝土坍落度,并加大坍落度和温度的检测频次,入仓坍落度控制在5 cm以内。

(3)当高温天气浇筑混凝土时,安排专人与拌和站进行沟通协调,随要随拌,尽量减少运输过程中的等待间隙时间及混凝土料“压车”现象,缩短混凝土从拌和站到入模的运输时间及浇筑时间。

(4)利用其他拌和系统的水泥罐和粉煤灰罐进行水泥的备用预存,在混凝土浇筑期间采用水泥罐车进行倒运,尽可能降低水泥温度。

(5)拌和系统的砂石骨料仓设置遮阳棚,避免因日照造成骨料温度升高。

(6)在混凝土浇筑过程中,在溜槽上部采用彩条布进行覆盖遮挡、滑模及抹面台车设置遮阳篷,避免因日照混凝土温度升高。

3.5 养 护

在混凝土脱模后终凝前,及时采用塑料薄膜覆盖保湿,初凝后揭除薄膜并采用土工布覆盖,通过预埋铁丝将土工布固定在面板混凝土上。

采用移动式胶管人工洒水,整块面板浇筑完成后用花管长流水养护,并采取人工局部补洒。养护钢管通过右岸高位水池供水。一期面板混凝土养护不少于90 d,二期面板混凝土养护至下闸蓄水。

3.6 二期面板施工增加控制措施

(1)在坝顶高位水池处采用遮阳网对该水池进行覆盖,避免因日照造成的水温升高。

(2)为防止高温天气时混凝土温度升高,在中石、小石仓布置喷淋水管,采取喷淋降温,降低骨料温度[7]。

(3)增加水泥冷却时间和转存能力。

4 结 语

2020年5月12日,夹岩工程混凝土面板堆石坝面板已全部浇筑完成。大坝一期面板共发现58条裂缝,最大缝宽0.14 mm(缝长8 m),所有裂缝缝宽δ<0.2 mm、缝深h≤300 mm。根据DL/T 5251-2010《水工混凝土建筑物缺陷检测和评估技术规程》[8]中“5.2.2 混凝土裂缝分类”的规定,都属于A类裂缝,面板底部尚无脱空现象。大坝二期面板尚未发现裂缝。

参考文献:

[1] 蒋国澄. 混凝土面板堆石坝的回顾与展望[C]//中国水电100年(1910-2010). 北京:中国水力发电工程学会,2010:203-209.

[2] 阙进彬,惠世前,马社堂. 泗南江水电站堆石坝混凝土面板防裂技术[J]. 云南水力发电,2009,25(S1):21-25.

[3] 冯友文,谭其志,刘少东. 挤压边墙快速施工技术在高面板堆石坝中的应用研究[J]. 水利水电快报,2019,40(6):48-51.

[4] 管志保,鲁思远,任庆钰,等. 夹岩水利枢纽工程高面板堆石坝面板应力分析及施工分期[J]. 水利水电快报,2019,40(6):58-62.

[5] 康文龙. 混凝土面板堆石坝的面板防裂与聚丙烯纤维混凝土[J]. 水利技术监督,2002(3):34-36.

[6] DL/T 5330-2015 水工混凝土配合比设计规程[S].

[7] 任小朝,闫晓云. 高面板坝面板混凝土防裂質量控制要点[J]. 陕西水利,2009(S1):37-38.

[8] DL/T 5251-2010 水工混凝土建筑物缺陷检测和评估技术规程[S].

(编辑:李 慧)