浅谈烘干室风速、风向对车身内外板温度均匀性的影响

2020-10-20刘重阳韩志伟王剑李洪岭

刘重阳 韩志伟 王剑 李洪岭

摘 要:文章介绍了目前各主机厂烘干室的结构特点,如IMC烘干室、π型烘干室、直通烘干室以及烘干室内风速的设计,不同的风向对车身油漆、内板和外板的烘烤影响极其重要。

关键词:IMC 烘干室;π型烘干室;直通烘干室;烘干室设计风速;风向;车身内外板温度均匀性

中图分类号:U445.58+5 文献标识码:B 文章编号:1671-7988(2020)15-196-04

Abstract: The current structural characteristics of the ovens in OEMs will be Introduced, such as IMC-type oven, π-type oven, straight through–type oven and there are particularly important effects for the different designs of air velocity and direction to curing effects of carbody paint and inner and outer sheets of carbody.

Keywords:IMC-type oven;π-type oven;Straight through-type oven;Oven air velocity;Oven air direction;Outside and inside sheets temperature uniformity of carbody

CLC NO.: U445.58+5 Document Code: B Article ID: 1671-7988(2020)15-196-04

引言

在現代汽车涂装行业,设备技术开发的第一要务,就是如何在不断提高的环保要求前提下尽量保持设备的原有质量水准。特别是在智能化的汽车车身喷涂车间内,烘干室是喷涂工艺生产最重要的设备,衔接于电泳、涂胶、中涂、面漆等各大工序的生产,不仅对车身油漆表面质量的优劣起到至关重要的作用,还对焊装的结构、发泡、减震等胶类及涂装的底涂、焊缝、LASD等胶类的性能都有极为重要的作用,尤其是烘干室内风速、风向等关键参数的设计。

下面就目前汽车涂装车间常用的烘干设备及其风速、风向设计对车身内外板温度均匀性及漆膜外观的影响做一下简单的介绍。

1 烘干室用途分类

目前汽车涂装车间的主要工艺主要包括3C2B和B1B2两种工艺,在3C2B工艺中烘干室主要包括如下:

(1)电泳烘干室;

(2)中涂烘干室;

(3)清漆烘干室。

在B1B2工艺中烘干室包含如下:

(1)电泳烘干室;

(2)涂胶烘干室;

(3)清漆烘干室。

其中电泳烘干室的主要目的是固化焊装结构胶、减震胶、发泡胶等胶类以及电泳底漆等材料;中涂烘干室的作用在于固化中涂油漆以及焊缝胶、底涂胶、LASD等胶类;涂胶烘干室主要用于固化各类涂装胶类(同中涂,中涂油漆除外);清漆烘干室主要用于固化色漆、清漆及各种涂装胶类;

2 烘干室布局、结构分类

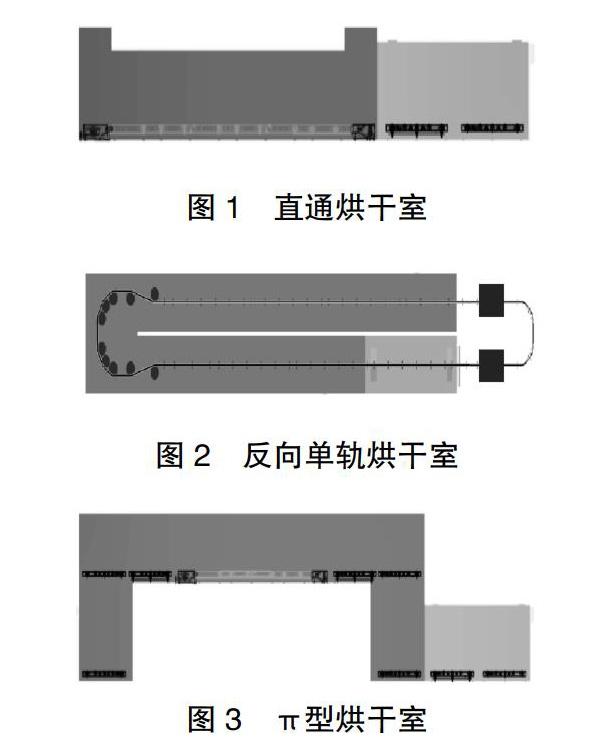

目前国内大多数主机厂所使用的烘干室根据整体布局分类主要分为三种:

(1)直通烘干室(见图1);

(2)反向单轨烘干室(见图2);

(3)π型烘干室(见图3)。

其中直通烘干室优势在于结构简单,设备前期投资少,缺点是如果出入口气封设计不合理,会有较多的热量从出入口溢出;反向单轨烘干室优势在于布局柔性化,对于出口和入口在同一侧此种布局较为适宜,缺点是由于输送节距较另外两种烘干室长约500~700mm,烘干室总体设计长度较另外两种要长,设备前期投资要增多,π型烘干室优势在于烘干室在上部,节能效果好。

烘干室按加热方式可分为以下五种:

(1)直接加热:适用于外观要求低的油漆固化,如烤漆家具、自行车等涂装;

(2)间接加热:适用于汽车车身、前后保险杆等外观要求高的电泳漆、清漆固化;

(3)辐射加热(红外线):适用于汽车车身等外观要求高的清漆固化;

(4)特殊加热(紫外线):仅适用于紫外线固化涂料;

(5)(照射)等离子、电子束:仅适用于电子束固化涂料。

烘干室按结构不同主要由以下三部分组成:

2.1 气封(入口气封+出口气封)

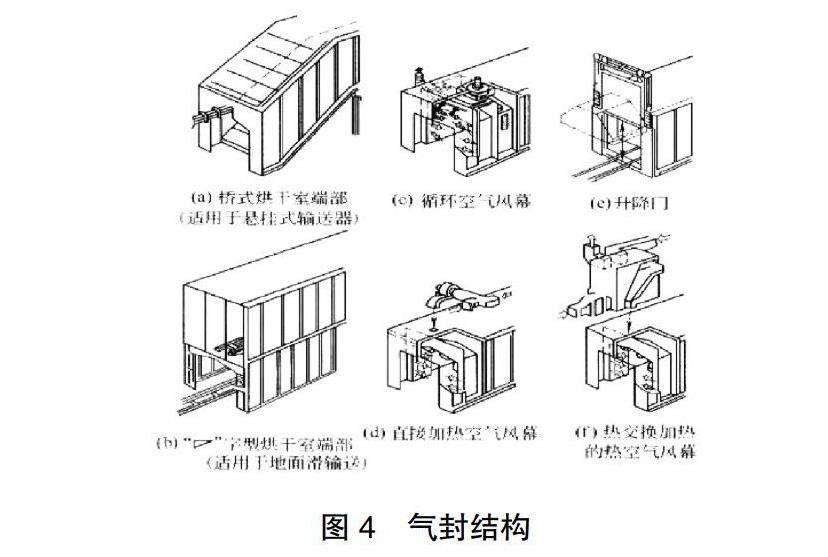

由于烘干室温度远高于外界环境温度,为防止热量因对流方式外溢及由负压引起的微小颗粒进入,其出入口必须设置气封装置,其方式有以下三种;

(1)根据走停式生产设置炉门;

(2)根据图2和图3设置进出口气封,依据热空气密度小会上升的原理达到有效阻隔热量外溢的效果;

(3)利用高风速建立空气风幕阻隔热量外溢,具体结构见图4。

2.2 升温段+保温段

热风式烘干室是靠循环空气的对流传递热量,汽车车身一个有较多复杂结构的物体,其升温均匀性直接由循环系统决定,因此热风循环是烘干室设计的关键。它由离心风机、循环风管、送风口和排风口、燃烧系统等组成。

升温段和保温段一般装备有循环风机和废气风机。循环风机是从烘干室内抽气,经加热装置加热到设定温度(设定时间内)再送回到烘干室内;废气风机是从烘干室内抽出电泳工序中经烘干后产生的VOCs然后集中裂解处理以满足环保要求。

车身在烘干室内应处于同一温度下,这点十分重要,需要保持烘干室的风速均匀,应设计采用调节风门来调整吹风口的风速,因为车身个别区域烘干不均匀、过烘干等缺陷多为吹风口调整不良造成的,车身升温段、保温段供风方式一般为侧吹风,根据车身结构需求,个别烘干室也会采取侧吹风+底吹风相结合形式。

2.3 强冷

强冷由吹冷风的冷却箱体、送排风机组、循环风管及车身所通过的室体等组成。其所需的冷空气一般室外供风,经过滤器然、表冷器、加热器(表冷器和加热器视工况而定)后由送风风机送到强冷室两侧的风道,再通过风嘴吹向车身。冷却车身后的空气从强冷室上部排向室外,或者在冬季通过连锁三通阀室外新鲜空气与循环空气混合使用,可提高强冷空气温度,避免空气温度过低吹至车身导致冷凝产生。强冷室风嘴设计应和升温段风嘴布置一致(见图8),使车身由内而外冷却,效果较好,在闪干强冷中效果尤为明显,避免车身由于内腔温度降不下来导致再次热传导至外部门槛,从而清漆喷涂工序门槛位置出现漆膜鼓包、橘皮等弊病,同时风量及风速也需合理设计。

现以电泳烘干室为例介绍一下风速及风向的重要性,前文中笔者已提出,电泳烘干室的作用不仅在于烘烤电泳漆,还要兼顾各种焊装胶类的烘烤。

目前很多主机厂关于电泳漆面临的现状是车身外板如四门两盖等位置电泳漆烘烤达标,而内腔及底盘电泳漆烘烤不达标,电泳漆交联反应不能正常进行,甚至车身出烘干室后个别部位电泳漆还处于湿膜状态,各项性能指标如铅笔硬度、附着力、耐盐雾性、耐酸碱性、杯凸、耐冲击性等不达标,致使防腐能力严重不能满足标准。

关于焊装胶,由于焊装结构胶、减震胶同样需要在电泳烘干室内烘烤,其烘烤状态面临同样的问题,底盘及地板位置处胶无法进行交联反应,导致电泳拆解车胶类覆盖率不满足要求,另外关于发泡胶,其主要作用是隔音降噪作用,如烘烤温度不足,发泡胶状态不良,隔音降噪效果会变差,从而导致客户满意度降低。

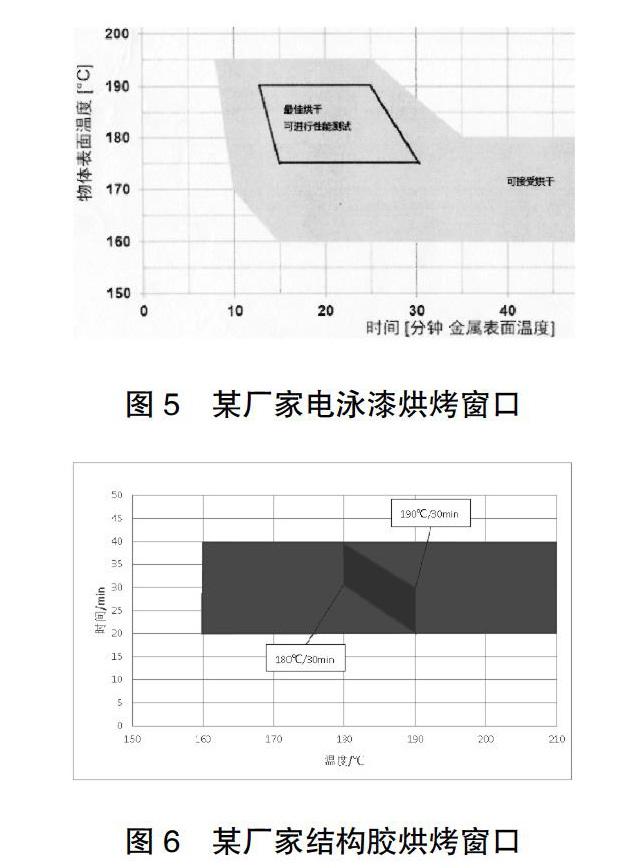

图5为某电泳漆厂家的烘烤窗口,油漆最低固化温度为160°C*15min,图6为某焊装结构胶的烘烤窗口,最低固化温度为160°C*20min,因此,电泳烘干室需要保证车身上所有位置最低温度至少达到160°C*20min以上(图6蓝色区域为胶类可接受烘烤范围)。

2018年中期,笔者在某基地进行烘干室调试过程中發现,在烘干室风嘴风速10~13m/s情况下,车身外表达到165°C*28min时B柱内板下端只有165°C*8min,根本无法满足电泳漆及焊装胶的固化要求,后经仔细分析烘干室结构发现,烘干室内部风嘴布置不合理,不能将热风有效地送入车身内部,导致车身内部前地板、B柱内板下端等位置电泳漆、焊装胶等无法达到固化要求,从而使车身防腐达不到预期效果,车身内板结构强度、隔音降噪达不到预期效果(车身截面图B柱内板下端1、车身前地板2)。

分析了根本原因后,笔者组织对烘干室进行了改造,改造主要体现以下两方面:

(1)喷嘴布置:在烘干室内部加开风嘴,改变风嘴形式,增加一些角度较大的风嘴(65°斜喷嘴,整体布局见图8),将热风送入车身内部,增大车身内部供能,减小内板与外板的温差;

(2)风速:提高烘干室内部风嘴风速,通过封堵部分原有风嘴将其余风嘴风速增加到16m/s以上,在增加风速后,由图8可以看到,风嘴将热风通过车窗有效地将热风送入车身内部,增大车身内部的热量。

图10为烘干室改造前后的炉温曲线对比,由图可见,改造前内外板炉温差值在50°C左右,而改造后内外板温差在20°C左右,所有测量点均满足电泳漆和焊装胶类的固化要求,经验证后发现整车防腐耐久性提升,车身结构强度、隔音降噪功能提升,改造效果显著。

3 结论

上述案例只是笔者针对电泳烘干室所采取的改造案例,效果较好,电泳漆外观在改造前后也没有变化,但对于清漆烘干室笔者建议需要谨慎对待,因为烘干室对电泳漆和清漆的固化还是有较大的区别,尤其是风速;众所周知,在B1B2工艺中,胶烘干室的一般设计升温时间10min,保温时间10min,而大多数的涂装胶要满足140°C累加20min以上的时间,这就意味着胶类固化至少有10min的时间需要放在清漆烘干室内完成固化,而对于车身内部的焊缝胶、LASD等同样需要如电泳烘干室改造后的风嘴布置及较大的风速才能满足车身内部胶类的固化要求,但是增大风速对清漆的外观有较大影响,尤其是橘皮,所以这里烘干室改造要进行综合考量, 谨慎对待,既要满足涂装胶的固化要求、又要保证清漆的外观不会有较大下降。

综上,关于烘干室的研究还有较长的路要走,需要同时综合布局、结构、风量、风速以及能耗等多方面因素去研究,在节能减排的大环境下,在做出好的产品的同时又降低了能耗是当前的研究的重点工作。