一种高立体大颗粒仿砂岩陶瓷砖的开发与研究

2020-10-20罗宏龙海仁招伟培周燕黄帅

罗宏 龙海仁 招伟培 周燕 黄帅

摘 要:在建筑陶瓷装饰领域,仿天然石材的风格一直都是市场的主流趋势。随着工业风的盛行,黑白灰的砂岩逐渐被消费者青睐,砂岩不同于普通石材的最大特点就在于砂岩纹理中的颗粒砂石质感及大线条纹理,在传统的装饰效果中,图案都过于平面化,随著人们消费审美的提高,对装饰材料的仿真度要求也越来越高。如何更加立体的呈现砂岩的视觉质感,呈现真实的立体触感,同时又高度的模拟砂岩的手感,成为了我们需要攻克的主要技术难题。

关键词:高立体陶瓷砖;砂岩;大颗粒;仿石材

1 前 言

我司作为佛山传统的陶瓷砖生产研发企业,针对这次开发课题,成立了独立的产品开发项目组,从市场、营销、产品、设计、工艺、配方等相关部门抽调人员参与到这次产品的开发工作。经过讨论评估,我们认为大颗粒的砂岩系列陶瓷产品市场前景值得深入挖掘,中高端产品缺口较大。在产品设计方面,北欧、工业风、轻奢、新中式成为流行趋势,砂岩产品在这些装修风格中的应用比较广泛。在客户需求方面,消费者对现代砂岩仿古产品的需求迅猛增长,对于表面质感和产品视觉的追求,提升防污性能,以及对空间风格及纹理的诉求都将更加的关注。在生产工艺方面,砂岩类陶瓷砖的痛点就是图案单调不精细,质感不真实,工艺简单层次差。所以拟定提升仿砂岩陶瓷砖与真实石材的逼真度作为此次研究的主要目的。

2 项目的研发过程

2.1项目的研发目标

项目的目标是提升砂岩陶瓷砖与真实石材的逼真度,让砂岩砖的质感与效果在原有石材的基础上有一定的提高与升华。

2.2项目研发计划

针对客户的痛点,从三个方面着手提升,在图案设计方面,素材的风格选取以主流的黑、白、灰工业风为主,图案细节更加丰富,拉升对比度,提高分辨率,使图案更清晰。在砖面质感方面,不再主要依靠设计图案去模拟砂岩颗粒纹理,而是通过真实引入砂岩大颗粒料,让大颗粒料真实嵌入砖面,在视觉和触觉的真实感方面得到提升。在工艺方面,计划采用干粉网版布料技术,干粉颗粒度更细,网版图案精度更高,让网版在压机压制前布干粉面料,面料纹理更细腻,更自然。在面料中加入真实的砂岩大颗粒混合料,其中不同光泽,质感,颜色,透度,以及颗粒度的大颗粒料多达十几种。大颗粒混合料使砖面砂岩颗粒的丰富程度更加接近天然砂岩石材。通过3D喷墨打印技术,使喷墨纹理与布料纹理以及大颗粒纹理,虚实结合,相得益彰。再同时叠加了定位干粒工艺,结合精雕和锆白功能墨水的效果,让线条纹理立体,晶莹剔透,最后结合淋干粒工艺,让整砖的砂岩颗粒感得到进一步提升。通过复杂的工艺叠加,层层还原真实砂岩石材的形成过程,提升产品的逼真效果,采用新材料,新设备,新技术让产品的砂岩肌理源于石材,高于石材。

2.3技术研发路线

从意大利引进先进的卧式网版布料设备,通过压机前网版布料技术,实现干粉布料工艺。通过网版纹理与干粉面料的搭配,在砖坯表面实现纹理图案,通过引进意大利砂岩纹理模芯,开发出了砂岩网版布料系列产品,将砂岩纹理结合精心设计的模具纹理。布料厚度约为0.3~1.0mm,每片600mm×600mm规格砖坯,面料使用量约250~800g。与传统的微粉抛光砖相比,面料用量节约50%以上。该技术的难点为将传统的多管布料改为网版布料,图案更清晰,面料用量更少,布料厚度更薄。网版布料通过网版上不同的大小网孔(网孔大小介于10目~20目之间)形成需要的纹理,通过多层网版不同纹理按顺序叠加,形成复合纹理图案。面料通过制作工艺改进,性能改良后制作成了干粉面料。干粉面料的制作工艺不同于普通粉料,干粉的制作研发成功,实现了粉料低水分,高流动性,少静电的特性,从而实现了干粉面料在网版上布料不结团,不堵网。为了满足面料快速转产的需要,干粉面料采用了干混色料工艺,有色面料转换快速同时,面料颜色也更加丰富,通过网版布料,面料纹理更加真实自然。

为了实现砂岩大颗粒的质感效果,在布好的面料上引入砂岩大颗粒料(大颗粒介于4目~ 8目之间),将大颗粒料布在干粉面料之上,压机压制的过程中将大颗粒料嵌入面料层中,同时大颗粒料有一部分凸起在面料之上,形成立体的砂岩颗粒。大颗粒的种类根据光泽,质感,透度,颜色的不同,设计了十几种混合在一起,让大颗粒料的效果更丰富,更接近天然砂岩的层次。

砖坯经过干燥工序后,直接进入3D喷墨打印工序,喷墨打印图案细节更明确,精细度更高,同时与面料纹理以及大颗粒料搭配,虚实结合,逼真度更高,质感,层次更丰富。喷墨机选择了锆白墨水和精雕水叠加使用,展现设计中的线条部分细节,再利用喷墨胶水结合干粒机布干粒工艺,实现线条细节的定位干粒工艺,让整个线条细节效果表现立体,亮白透析,起到了整砖画龙点睛的作用。

最后为了让整砖的砂岩手感更逼真,采用在砖面淋干粒工艺,让整砖的细砂颗粒感更突出,与图案设计搭配相得益彰。

3 工艺流程及关键工艺参数

3.1工艺流程

粉料(底料、面料)制备→压机二次布料(包括底料、面料、大颗粒料)→压制成型→干燥→3D喷墨装饰→定位干粒→淋干粒 →窑炉烧成→抛光工序(半抛)→磨边工序→分拣→包装、入库

3.2粉料工艺参数

3.3压机工艺参数

3.4、窑炉工艺参数

3.5其他工艺参数

4 设备及工艺过程描述

4.1布料设备及工艺过程

关键压机布料工序总共分为四部分,第一部分为压机压制工序,第二部分为面料网版布料系统,第三部分为大颗粒料布料系统,第四部分为底料布料系统。产品压制工序制作流程为,首先是底料布料系统,底料是预制好的斑点料,通过料斗进入布料槽再进入底料格栅,通过格栅推入压机下模芯,然后是面料网版布料系统,面料是通过干混色料技术,将面料基料干混成不同的有色面料,再通过压机顶部电子秤及混料系统,混所需的混合面料,混合面料通过单独的料斗进入到网版布料单元的网版内,网版布料系统推入压机下模芯上方,通过网版滚动以及网版布料系统回程运动,完成面料的布料过程。紧接着是将预制好的混合大颗粒料送入大颗粒料料斗,料斗将混合大颗粒料放入玻璃框料槽,在通过玻璃框料槽底下的雕花滚自转结合布料皮带的滚筒,将大颗粒料按照雕花滚的纹理,将混合大颗粒料布在布料皮带上,然后将布料皮带推动到压机下模芯上方,再通过布料皮带的自转以及布料皮带回程运动,将混合大颗粒布在面料的表面,最后通过压机上模芯压制成型,最后形成了我们网版布料所需的砖坯。

4.2配套设备

成型压机:采用恒立泰4280自动压机;

喷墨打印机:采用意大利快达平CRETAPRINT喷墨设备;

窑炉:126m窄体辊道窑;

抛光:国产科达抛光机。

5 产品检测

5.1产品表面形貌图

高立体砂岩砖模拟砂岩真实颗粒,颗粒凹凸感强,对提升防滑性有较好的提升作用,静摩擦系数干法0.63-0.75,湿法 0.55-0.60,通过表面形貌图检测可以检测砖表面的凹凸程度:

Sa:平面偏差的算术平均值;

Sq:平面偏差的均方根。

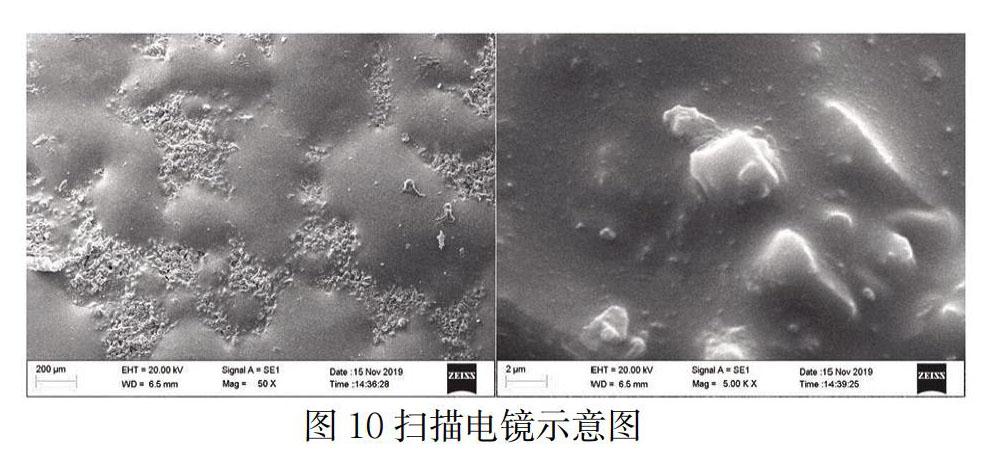

5.2产品SEM扫描电镜检测

通过扫描电镜可以观察砖表面的微观结构,通过微观结构可以观察到表面的致密程度,间接反应了在产品的防污性能指标,高立体仿砂岩陶瓷砖防污性检测为五级。

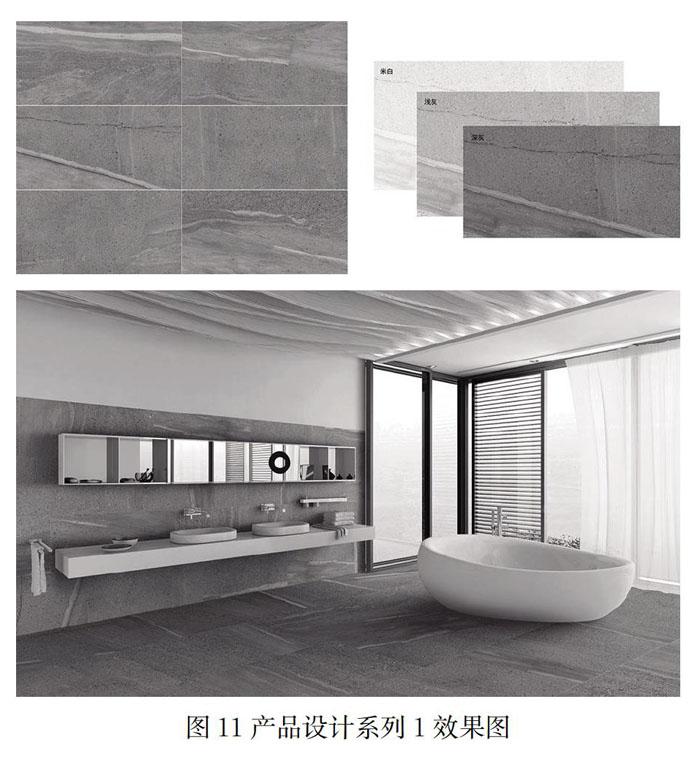

6 产品设计应用效果

6.1产品设计要求

纹理:砂岩纹理, 一石6纹理以上设计;

颜色:米白、暖灰、浅灰、灰、深灰;

触感:干粒面\干粒半抛面

规格:600mm×1200mm、600mm×600mm(订制)、600mm×300mm(订制)、200mm×1200mm(订制);

配套:产品运用效果图、宣传单页、软装饰品、空间使用方案、工程案例;

满足整体空间的应用需求:客厅、餐厅、卫浴、商业;

防滑达到国际水平(防滑指标(干粒≥R9),静摩擦系数(干粒面≥0.6);

6.2产品设计系列效果图

7 结 语

本项目采用了网版布料工艺,底料采用了与砖面图案颜色接近的类通体斑点料,面料薄而均匀的实现了大纹理布料图案,通过在面料中引入十几种不同颜色、光泽、质感、透度以及颗粒度的大颗粒料,使大颗粒料嵌入砖坯表面,真正还原天然岩石的质感与逼真度。本项目采用了创新的仿古砂岩砖开发思路,突破了现有传统工艺的瓶颈,采用新的设备、新的工艺、新的设计、新的材料,提升了现有仿古砂岩砖产品立体质感及逼真度,提升了产品的装饰效果,为砂岩砖系列产品开创了一种新的生产工艺思路。