热筛分工艺的优势及其在复合肥生产中的应用

2020-10-20江世文

江世文

(湖北都兴隆农业技术有限公司,湖北 宜昌 444100)

热筛分是肥料装置大型设计单位的推荐筛分工艺[1],但由于多种因素的权衡取舍,很多肥料生产企业还是选择了冷筛分工艺。笔者通过理论计算来阐述热筛分的优越性,介绍其在复合肥生产装置设备改造中的应用。热筛分工艺特别适用于低温喷浆法生产工艺,在减少缩二脲生成、改善颗粒外观、防止肥料结块、提高产量等多方面均取得了良好的应用效果。

1 热筛分与冷筛分工艺产品结块性及物料热量对比

1.1 产品结块性

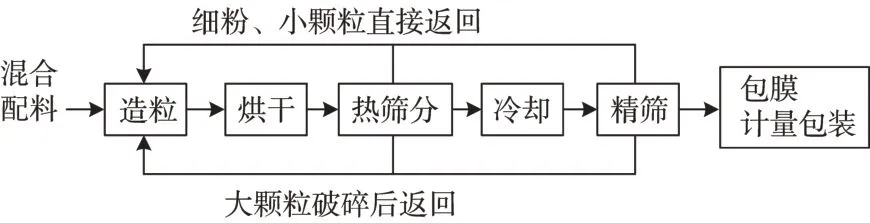

国内有很多肥料生产企业采用冷筛分工艺[2](流程见图1),其特点是在烘干、充分冷却后再筛分,一般只进行一次筛分。冷筛分前的物料中混杂有合格颗粒、细粉与小颗粒,合格颗粒被细粉包裹、小颗粒填充,不利于冷却,将导致细粉较多粘附、留存在于成品中,使得肥料产品出现结块现象的概率更大。

图1 冷筛分工艺流程

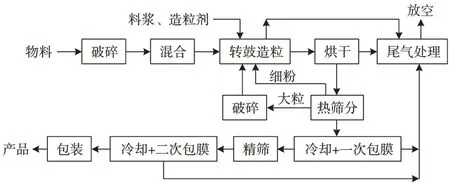

热筛分是在烘干后即进行筛分,经过冷却后再精筛,最后包膜、计量包装完成,一般要进行2次筛分,工艺流程见图2。还有厂家是“一烘二冷”装置,其中间更要经过2次充分冷却,在南方因天气高温高湿此工艺较为常见。热筛分工艺产品经过2次筛分后能保证肥料颗粒的均匀性,降低冷却系统的负荷,冷却效果更好;细粉与小颗粒作为热返料更有利于造粒;减少产品中粉末与小颗粒量,更加有利于防止肥料结块[3]。

图2 热筛分工艺流程

1.2 物料热量差异

相关的工艺条件为:每天生产线实际产量为600 t;热筛分时,返料进造粒筒温度t1为43 ℃;冷筛分时,返料进造粒筒温度t2为28 ℃;肥料返料(养分规格16-8-21)比热容(c返料)为1.44 kJ/(kg·℃);每小时投料量与产出量(m投料)为25 000 kg;每小时平均返料量(m返料)为8 950 kg;标准煤当量的热值q 为29 260 kJ/kg;本地工业用燃煤到厂价格为680元/t。

不考虑返料水分差异时,简化保守计算:

换算为标准煤的量:

即热筛分工艺理论上每小时可节约标准煤6.61 kg,换算为常用工业用燃煤为11.57 kg;考虑到热效率系数(通常取0.8),则每天能节约工业用燃煤347.10 kg,其经济价值为236.03 元。对于年产20万t 的复合肥装置,如采用热筛分工艺,每年比冷筛分工艺节约燃煤费用为7.87万元。

2 热筛分工艺的设备选择及关键控制点

2.1 设备选择

虽然热筛分工艺有诸多优点,但是很多肥料生产企业还是不选择热筛分工艺而选择了冷筛分工艺。主要原因是早期热筛分工艺的筛分设备存在很多不足,如筛分处理能力不足、噪声大、易损坏、密封困难导致粉尘太大、物料温度较高时易粘堵筛网等。

目前复合肥生产采用的筛分机主要有摇摆筛、振动电机型小振幅振动筛、振网筛、普通电机型大振幅振动筛、平面回转筛、滚筒筛[4-5]。热筛分工艺建议选择普通电机型大振幅振动筛,该筛分机处理量大,筛分效率高。在精筛工序,主要是筛分细粉,建议选择带有自动击打装置的滚筒筛。

2.2 两大关键控制点

1) 热筛分前的物料温度 烘干机出口的物料温度不能太高,否则会使热筛分的温度过高。特别是细粉量较大的情况下,细粉粘附于合格颗粒表面,物料在空气中吸湿严重,分散性变差,导致振动筛的筛网尤其是下层筛网会被糊住,不得不停车清理。因此,热筛分前的物料温度应控制在65 ~70 ℃。

2) 热筛分前的物料水分 南方夏季高温高湿的时候,空气相对湿度高,接近于肥料的临界相对湿度,物料吸湿将会严重影响筛分效率。因此,热筛分前的物料w(H2O)应控制在1%~2%。

3 热筛分工艺生产中的其他影响因素

3.1 缩二脲含量控制

复合肥料国家标准修订工作一直在进行当中,缩二脲含量指标必将会更加严格[6-7]。除了要使用缩二脲含量低的尿素原料外,还要注意到如果含尿素的料浆温度过高,缩聚反应会逐渐强烈,生成的缩二脲量将随着温度上升呈指数级上升。将料浆槽保温温度由100~125 ℃下调到85~90 ℃,即把高温喷浆法变为低温喷浆法,这是控制产品中缩二脲含量的必要措施。如果搅拌不充分导致盘管局部过度受热时,肥料中缩二脲含量会急剧上升。

3.2 料浆水分控制

料浆水分控制直接影响料浆的流动性与造粒及烘干工序的物料水含量。料浆水分减少,势必流动性变弱;水分增加,势必流动性变强。造粒筒内如水分增加,物料溶解度会增加,内部液相量增加,这样有利于造粒。而烘干筒对物料水分增加更为敏感,含尿素的复合肥物料在环境温度下的临界相对湿度(CRH)往往小于40%,而且临界相对湿度随着温度的上升迅速下降,越是靠近烘干筒尾部出口的气体中水含量越高,注定尾部干燥速度、干燥强度都会减弱,此时物料水分再增加无异于直接增加了肥料结块的风险。故需要综合考虑后确定一个经济合理的范围。

3.3 磷铵的杂质与黏性

磷铵是黏性物料,在团聚成球中起黏结剂的作用,如磷铵黏性差就会出现成球率低。生产中需要考虑到磷铵杂质、磷铵细度、中和度、供应的稳定性等。

随着优质高品位磷矿资源逐渐减少,很多生产厂家只能选择使用中低品位的磷矿,对于磷铵的杂质与黏性方面的研究肯定会加强。

3.4 废液的循环利用

造粒与烘干工序中产生的尾气需要经过文丘里洗涤器、喷淋吸收塔进行处理,产生循环洗涤水。循环洗涤水池要分开建设,未饱和的循环水与饱和的循环水不可混用。将饱和的循环洗涤水送到料浆制备工序中循环利用,可以回收利用废液中养分[8]。

3.5 填充料的合理使用

在生产中,原则上尽量少使用膨润土、石粉、元明粉、凹凸棒土等原料。提倡合理利用过磷酸钙、钙镁磷肥、白磷肥、磷灰石粉、硅钙钾肥、硅钙镁磷钾等作为填充料,既避免使用高价的中微量元素添加剂,又合理利用了废弃资源。

把粉状过磷酸钙加入到含尿素的料浆中,形成含有磷酸脲、硫酸脲等产物的料浆,有助于肥料造粒成球。

3.6 防止肥料结块

肥料结块的最主要因素是物料水分,但不是唯一的因素,生产技术人员更应谨慎地从设备与生产工艺来进行品质控制,特别是降低肥料成品的吸湿性。防止肥料结块的关键是改善肥料颗粒表面结构使之光滑密实,从而降低表面能、提高憎水性,降低肥料吸湿性[9]。比较简单有效的措施是在肥料外表面实施包膜。

4 热筛分工艺在实际技术改造中的应用

2019年3月,南方某复合肥生产企业,由于环保原因拟对200 kt/a 转鼓造粒复合肥生产线进行技术改造。原生产线为半料浆法一烘二冷装置,改造时充分利用旧设备,将从其他生产线拆下的大型普通电机型大幅度振动筛作为热筛分装置,原大型滚筒分级筛作为精筛装置。

改造后的工艺流程见图3。

图3 改造后的复合肥生产工艺流程

原料浆中w(H2O)为28%~30%,现提高闪蒸槽工作真空度与工作负荷,严格控制料浆w(H2O)在22%~23%。每吨料浆中加入造粒剂2 kg使其黏性增加并保持良好流动性,料浆槽物料保持快进快出,将保温温度由100 ~105 ℃下调到90 ℃左右。造粒时筒内物料温度控制在65 ~70 ℃。

将包膜系统分置于2个冷却筒前端。一次包膜置于第一个冷却筒前端,全水溶性防结块剂经过雾化后均匀喷涂在物料上,用量为每吨0.8 ~1.0 kg,出口温度45 ℃左右;经过精筛工序,二次包膜置于第二个冷却筒前端,粉状防结块剂经过调速绞龙均匀喷涂在物料上,用量为每吨3.5 ~5.0 kg,出口温度28 ℃左右。防结块处理后,夏季取样的8 t 成品(养分规格16-8-21)堆包放置到年底(超过6个月)无结块。根据配方不同,实际防结块处理成本控制在每吨15 ~20元。

原来每8 h 产量为180 ~210 t,现造粒筒内成球率由78%提高到95%以上,平均每小时投料量37.5 t,平均每小时返料量5.6 t,每8 h 产量290 ~310 t;每天产量约900 t,颗粒比以前更圆润均匀,优粒率大于95%,w(缩二脲)稳定控制在0.8%以内,生产成本下降20 800元,即每吨生产成本下降23.11元。

改造完成后发现热筛分效果很好,精筛阶段的筛下物比较少,每8 h所得量为0.2 ~0.3 t。为简化生产操作系统、增加人员与叉车通道,1个月后拆除该段返料线,改为吨袋敞开接料盛装,生产时直接使用叉车搬运至投料混合盘,均匀进入转鼓中造粒。

此次设备改造中,热筛分及精筛、两次包膜系统改造费用4.5 万元,尾气处理系统改造费用6 万元,增加一套自动包装机器人系统45 万元,升级中央控制系统3万元,总计改造费用58.5万元,改造周期约30 d。

5 结论

“热筛分+精筛”工艺具有一定的优越性,可应用于实际的复合肥生产装置设备改造中,特别适用于低温喷浆法生产工艺。改造后,肥料颗粒比以前更圆润均匀,优粒率大于95%,w(缩二脲)稳定控制在0.8%以内,每吨生产成本下降了23.11元。