大型衬板机械手概况及进化趋势分析

2020-10-20杨柳松胡同海王正国符惜炜

杨柳松,赵 魏,胡同海,郝 兵,王正国,符惜炜

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3洛阳中重自动化工程有限责任公司 河南洛阳 471039

4中信重工机械股份有限公司 河南洛阳 471039

作 为连续运行的核心设备,大型矿用磨机作业率直接影响选厂的作业率和经济效益。磨机工况恶劣,为保护筒体并实现粉磨,磨机筒体内壁安装了上百块不同类型的衬板。这些衬板与矿石、钢球直接接触而不断发生磨损,几个月就必须更换 1 次,且每次衬板更换都需要耗时 3~5 d。因此,大型磨机作业率的提升在于如何尽量延长整套衬板的使用寿命,同时减少每次更换衬板所用时间。对于前者,可以根据磨损规律,优化衬板结构[1];对于后者,则有必要采用大型衬板机械手这种专用设备来缩短更换时间。

大型衬板机械手伴随磨机的大型化而逐渐产生和发展起来,目前在大型矿用磨机上已经得到普遍应用。大型衬板机械手的应用,不仅使衬板更换和磨机使用有巨大的效率提升,节省了劳动力,还极大地提高了操作人员的安全性,其最大起吊能力甚至决定了大型磨机的最大衬板质量。然而,使用机械手更换衬板操作效率完全取决于施工人员经验和操控经验。为了进一步提高大型矿用磨机衬板的更换效率,必须对能实现柔性化、自动化的衬板机械手展开研究。李连鹏等人[2]提出了一种基于力-视觉反馈的刚柔耦合力学模型,以增强重载机械臂的控制及人机交互。笔者通过分析国内外衬板机械手的基本发展状况及衬板机械手的技术特点,提出柔性化和智能化将是今后衬板机械手发展的必然趋势。

1 衬板机械手现状

1.1 基本发展情况

磨机衬板机械手最早由美国 PaR 公司在 20 世纪60 年代研制。自 1990 年生产首台机械手以来,该公司已为全球 200 多个矿山提供了包括多种规格的衬板机械手,其最大衬板举升能力为 8 150 kg。除了 RME公司,美国 Mcllelan 公司也是一家历史悠久的机械手供应商。所开发的 7 轴机械手最大衬板举升能力为5 443 kg。在南美地区,不少矿山还采用智利 Revesol公司产品,Revesol 公司曾在 2009 年为秘鲁特罗莫克(Toromocho) 铜矿开发了起吊能力为 2×4 500 kg 的双7 轴衬板机械手。

国内的永平铜矿在 20 世纪 80 年代初从加拿大Alis-Chalmers 公司引进了大型球磨机,同时也引进了由美国 PaR 公司生产的 3 轴衬板机械手。此后,南昌有色冶金设计研究院等单位根据实际使用情况,对这种衬板机械手进行了研究开发,并于 1991 年将改进后的产品应用于德兴铜矿泗州选厂[3]。

进入本世纪以来,大规格矿用磨机市场迅猛发展,中信重工也开发了不同规格的衬板机械手,最大举升能力达到 2 500 kg。目前,这些产品已服务于西部铜业、中铝普朗铜矿以及几内亚、俄罗斯贝加尔湖项目等多个国内外大型矿山。

另外,北方重工在 2008 年也对最大举升能力为2 000 kg 的 7 自由度衬板机械手开展过一定研究[4];合肥春华、鞍山天盛兴等公司也生产了一些 3 轴磨机衬板机械手,其最大起吊能力均小于 1 500 kg,应用在中等规格磨机上。

1.2 衬板拆卸和安装过程

使用衬板机械手更换衬板的过程分为旧衬板拆除和新衬板安装 2 个环节。衬板拆除时,先用工具去除旧衬板的衬板螺栓,使其从筒体内壁滑落到料堆上;然后用安装在机械手旋转吊臂上的吊具卡住衬板,通过吊臂回转,将旧衬板吊运至衬板小车,将其运至筒体外部。

衬板安装则是一个相反的过程。先使用衬板小车,将新衬板运到磨机筒体内部,然后采用机械手进行安装。对于 3 轴机械手,由坐在机械手前部的操作者操作旋转吊臂,用安装在吊臂前端的吊具将衬板吊起,并在筒体内部其他施工人员的指挥下,将其吊运并调整到需要安装的筒体内壁位置,最后通过人工边观察边用撬杠局部调整,使新衬板对准螺栓孔,插入并拧紧螺栓后完成安装。3 轴机械手安装磨机格子板如图 1 所示。

图1 3 轴机械手安装磨机格子板Fig.1 Installation of grid plate of mill with 3-axis handler

图2 7 轴机械手安装磨机筒体衬板Fig.2 Installation of drum liner of mill with 7-axis handler

7 轴机械手安装磨机筒体衬板如图 2 所示。相比于 3 轴机械手,7 轴机械手旋转吊臂前端增加了 1 个4 自由度衬板夹持机构。安装衬板时,机械手操作者可以通过夹持机构卡住衬板吊耳,并在筒体内部施工人员的观察和指挥下,在衬板实际安装位置附近,通过不断调整旋转吊臂和衬板夹持机构的位置,将衬板准确对位,插入螺栓并拧紧,完成安装。

显然,2 种不同的机械手工作效率高低主要体现在衬板安装环节,即对于新衬板是否有姿态控制能力。3 轴机械手只有吊装转运功能,必须通过人工反复配合调整,才能完成衬板的安装,效率相对较低;通过操作 7 轴机械手前部的液压衬板夹持机构,操作者可自由调整衬板与筒壁之间的相对位置,方便衬板对位安装。对于大型磨机,由于衬板质量大,人力调整困难而且十分危险,因此,采用 7 轴机械手安装衬板成为最佳的选择。

1.3 典型机械手

1.3.1 基本组成

典型机械手如图 3 所示。主流衬板机械手结构均由机体、移动横梁、衬板小车、旋转起吊臂及衬板起吊夹持机构组成。机体是机械手的主要承载构件,横梁、轮式行走部、千斤顶支腿、液压站和电控系统都安装在机体上;横梁是主要工作平台,通过轴向移动,将旋转起吊臂定位于筒体内部合适位置开展作业;衬板小车安装在横梁上,并沿横梁来回移动,将新、旧衬板运进和运出磨机;在横梁前端的旋转吊臂是一个 360°回转的起吊装置,在衬板小车和不同衬板安装位置之间起吊和转运衬板;衬板吊具夹持机构是起吊衬板或控制衬板姿态的工具或机构。

图3 典型机械手Fig.3 Typical handler

1.3.2 自由度

机械手轴数即其自由度的总和。3 轴机械手自由度组成如图 4 所示。“1”代表旋转吊臂底座回转自由度,“2”代表吊臂变幅回转自由度,而“3”则代表了吊臂中的小臂轴向平移 (小臂伸缩) 自由度。通过合成“1”到“3”代表的 3 种运动,即可完成衬板的吊运过程。

图4 3 轴机械手自由度组成Fig.4 Degree of freedom of 3-axis handler

在实现衬板吊运后,还需要进一步增加自由度,控制新衬板的姿态,才能直接将其摆放到合适位置。将 3 轴机械手小臂前的吊钩换成 1 个带衬板卡具的多自由度机构,即可形成控制衬板位姿的“腕部”功能。6 轴机械手自由度如图 5 所示。其中,“4”代表实现腕平摆的回转自由度,“5”和“6”分别代表实现腕滚摆、腕俯仰 2 个动作的回转自由度,衬板卡具装在最前端。这 3 个自由度与吊臂上的自由度合成,再加上机械手横梁平移自由度,即成为 1 台 7 轴衬板机械手。借助观察者的观察和指挥,操作者通过液压操作杆独自操作,便可实现衬板的各种位姿控制,准确地对其进行对位安装。

图5 6 轴机械手自由度Fig.5 Degree of freedom of 6-axis handler

1.3.3 关键技术

磨机衬板安装需要在有限空间、复杂工况条件下开展重载作业,安装过程受到了诸多因素限制。对于大型衬板机械手来说,需要研究解决的关键技术主要有:①基于有限空间和复杂工况的构型与机构设计;② 高精度制造、装配与消隙;③重载条件下的稳定夹持技术;④ 复杂工况下目标识别、路径规划与避障;⑤ 系统集成与多技术融合。通过上述关键技术的解决可实现机械臂少人甚至无人操作,大幅提升衬板更换效率。

2 大型衬板机械手未来发展趋势

近年来,衬板机械手大型化和重型化已成为效能提升和综合安全考虑的必然选择。随着工业物联网、大数据和云计算等技术的蓬勃发展与广泛应用,矿山行业已步入智能矿山时代。为更好满足大型磨机衬板安装要求,衬板机械手将围绕如何适应磨内复杂环境以及满足客户个性化需求进行技术升级与迭代,不断提升市场竞争力。根据根里奇·阿奇舒勒 (Genrich S.Altshuler) 的技术进化定律可知,衬板机械手将向着重型化、柔性化和智能化的方向发展。在实现大负载的前提下,衬板机械手一方面通过不断增加自由度满足更多空间安装需求,同时加入视觉传感、智能控制、液压伺服等系统,逐步减少人员参与环节,最终实现完全智能化。

2.1 机械手结构柔性化

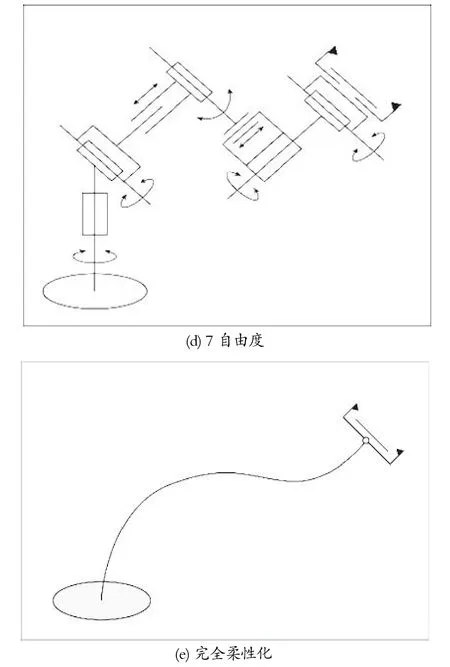

根据技术进化理论提高动态性定律,大型衬板机械手系统将沿着结构柔性化进化,由少自由度向多自由度柔性化进化。机械手最初只有 3 个自由度,由于不能进行衬板姿态调节,机械手只是作为吊车,辅助安装人员运送衬板至安装位置附近,再通过多人协作和人力方式移动至目标位置。整个安装过程实际是以机械运送+人工调姿方式完成。受人力所限,3 自由度机械手只能完成 1 500 kg 以内小规格衬板的安装。若衬板规格过大,调整衬板姿态所需力量超出了人力极限,人工调姿就难以实现。因此,为满足进一步的安装要求,需要增加新的移动或旋转自由度以提高机械手末端可达空间,实现衬板抓取、送达、姿态调整、对正以及粗调和精调等多种功能。大型衬板机械手将持续向着多关节柔性化方向发展,实现在不进行任何磨机调整的条件下完成磨机内部任一位置衬板的安装。其演变过程如图 6 所示。

机械手自由度的增加将会导致系统尺寸增大、结构复杂、适用性和操控性降低。例如现有 7 自由度和 3 自由度系统,自由度的增加带来了系统功能的提升,但同时也限制了机械手的应用范围。随着机械手材料性能的不断提升和关键元器件技术的持续进步,当前机械手所存在的一系列限制柔性化发展的问题将会逐步得到解决,更多自由度的机械手将会出现。

2.2 机械手系统智能化

根据技术进化理论提高可控性定律,随着机械结构可靠性和稳定性逐渐提高,机械手将向着自动控制进化。

图6 衬板机械手系统柔性化的演进路线Fig.6 Evolution course of liner handler in f lexibility

初级阶段机械手产品的出现是用来解决重载衬板吊运、辅助安装等问题,主要是作为一种衬板更换装备,机械手最初只是关注具体功能的实现。

人工操作阶段,在机械系统逐步完善后,机械手开始加入操控系统,工作人员可进行主动操控,通过手动进行单关节控制完成衬板安装,初步实现了人在环路的操作,改善作业环境,安全性大为提高;在人员操控的基础上进一步增加传感系统,使机械手具备外界感知能力,操作人员可获得更多的力、速度和姿态等信息,实现了准确量化的操作,大幅提升了作业准确性和作业效率。

智能化阶段,进一步增加视觉系统,让机械手替代或部分替代人进行位置与姿态识别。增加智能控制系统,在智能控制系统作用下,机械手自主完成目标识别、衬板抓取、运动学与动力学解算、路径规划并发送指令至液压伺服系统,液压伺服系统根据指令信息自主驱动各个关节完成作业任务,并可根据具体路径情况实时进行避障和路径规划。机械手的终极目标是进化成为智能机器人,实现衬板更换的智能化无人作业。

但就目前来说,机械手要实现完全自主运行还存在较大的技术障碍,磨机内部环境制约,重载条件下的动态稳定夹持、刚柔耦合、液压视觉伺服等控制技术还有待于进一步突破,衬板机械手距离成为真正的智能机器人还有很长的路要走。

3 结语

衬板机械手的广泛应用,不仅节省了衬板更换时间,减少了劳动力,同时降低了施工安全风险,提高了选矿厂作业率和经济效益。通过增加多自由度衬板夹持机构,操作者可以自主控制衬板安装姿态,进一步提高衬板安装效率;通过技术进化定律对机械手发展趋势进行预测,衬板机械手将朝着柔性化和智能化方向发展。随着技术的不断进步和发展,未来有可能成为完全柔性化并能自主运行的智能机器人,最终实现衬板更换的智能化无人作业。