S型链式马铃薯收获机挖掘装置的设计及有限元分析

2020-10-19王政增吴秀丰杨然兵杨晓龙崔功佩

王政增,吴秀丰,杨然兵,2,杨晓龙,赵 晗,崔功佩

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.山东省薯类全程机械化智能装备工程技术研究中心,山东 青岛 266315)

0 引言

马铃薯作为广泛种植的根茎类粮食作物,其田间收获要求比较高且收获作业较为繁重。国内已有的马铃薯收获机田间作业对土壤要求严格,且容易出现壅土、伤薯等现象,无法满足用户的挖掘需求[1-3]。因此,研制一种结构合理的马铃薯收获机对于减少马铃薯挖掘损伤和提高机械化收获水平具有极其重要的意义。

本文依据S型链式马铃薯收获机的结构特点,重点对挖掘装置存在伤薯、缠草及壅土的缺陷进行研究设计,研发了新型固定式挖掘装置,并依据作业要求和力学性能分析对挖掘铲进行结构尺寸确定及有限元分析,同时进行田间试验。

1 整机的工作原理

S型链式马铃薯收获机的整机结构如图1所示。该机需配合拖拉机使用,由拖拉机为其提供动力输出。田间作业时,挖掘铲切入马铃薯垄将土壤疏松后连带马铃薯一同进入输送分离装置,将马铃薯从土壤中分离出来;作业过程中混杂的秧蔓及杂草经过旋转滚筒装置及时清除,可避免发生缠绕;马铃薯和土块混杂通过输送分离装置经过振动及其在滚轴上的摩擦使得土块松散并清除;马铃薯经集拢铺放装置集中落入田间,方便进行捡拾收获[4-6]。

1.悬挂装置 2.变速箱 3.机架 4.输送分离装置 5.集拢铺放装置 6.后驱动装置 7.行走装置 8.旋转滚筒装置 9.挖掘铲装置图1 S型链式马铃薯收获机示意图Fig.1 Diagram of S-shaped Chain Type Potato Harvester。

2 挖掘装置的设计

2.1 马铃薯挖掘装置结构的确定

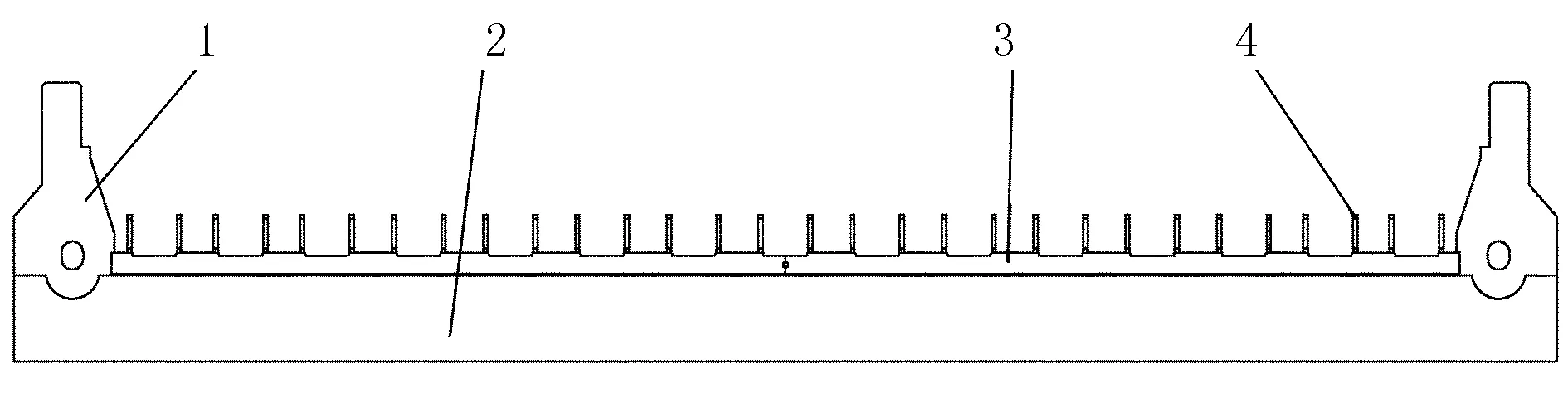

目前,国内已有的马铃薯挖掘铲装置在实际操作过程中存在适应性差,容易壅土和缠绕等问题,极大地降低了收获机的挖掘效果及工作效率[7]。针对上述问题及田间作业要求,笔者研制了新型固定式挖掘装置,包括旋转滚筒、挖掘铲片及铲座等结构,如图2所示。挖掘铲片由1对左右对称刀刃组成,铲体与铲坐焊接固定。铲座后方焊接多个固定板,通过栅条连接将铲刀过渡板安装在挖掘装置后方,铲刀过渡板可绕栅条做小幅度的转动,降低了挖掘装置受土壤阻力及对马铃薯损伤率,提高了入土能力优化了整机性能,可实现马铃薯自动化脱土输送作业。铲座固定板两端设置转动轴承,旋转滚筒装置由动力驱动绕中心轴旋转,将经过装置的秧蔓及杂草等及时清理,防止了机器堵塞。

1.旋转滚筒装置 2.机架平面铲片 3.输送分离装置 4.铲座 5.平面铲片图2 挖掘装置Fig.2 Digging device。

2.2 挖掘铲的主要结构尺寸

1)铲体宽度B。该机可一次进行两垄收获作业,作业幅宽为1 300mm,因此铲体宽度B设置为1 430mm;分为两个尖铲,每个单体宽度为715mm。为满足挖掘铲抗冲击、挤压、磨损性能要求,其材质选为65Mn,并对铲刃进行调质处理。

2)铲面倾角α。对挖掘过程中的铲面进行受力分析(见图3),可得如下方程,即

FN-Psinα-Gcosα=0

(1)

Pcosα-Gsinα-Fμ=0

(2)

Fμ=μFN

(3)

式中FN—铲体对土块的支撑力(N);

P—挖掘装置受到土块的反作用力(N);

α—铲面与水平作业面的夹角(°);

G—马铃薯及黏附土壤的重力(N);

Fμ—挖掘铲对土壤的摩擦力(N);

μ—土壤与挖掘铲面间的摩擦因数,μ=0.577~ 0.721[8]。

经计算可得

(4)

P与F为相互作用力,挖掘阻力F的计算公式为

F=kab

(5)

式中F—挖掘阻力(N);

k—单位面积横断面面积阻力(N/mm2);

a—挖掘深度(mm);

b—挖掘作业幅宽(mm)。

根据马铃薯种植土壤确定k的取值在4~5之间。由马铃薯挖掘要求确定该装置挖掘深度为150~250mm,整机作业宽度为1 430mm。因此,取值k=4.5×10-2N/mm2,a=200mm,b=1 430mm。将各因素数值代入公式(5)中,求得挖掘阻力F为12 870N。土壤的平均密度为2.65×10-3g/mm3,挖掘长度定为650mm,代入公式得G=4 827.823N。

将各项数据代入公式(4)中,可知铲面倾角α的取值范围为33.6°~39.5°。

3)铲体长度L。挖掘深度h、铲体长度L和铲面倾角α之间满足以下关系,即

h=Lsinα

(6)

根据上文已知已知数据,确定铲体长度为320mm。

4)铲刃夹角γ。若铲刃夹角偏大,则铲刀前进时受较大的正压力,降低了铲刃入土性能,产生较大工作阻力并发生壅土;若铲刃夹角过小,则前进时产生较大的切向力,铲刃入土能力较好,但铲尖容易对马铃薯造成切伤。综上所述,本文设计的铲刃夹角为150°。

2.3 铲座支撑的设计

挖掘铲田间作业受土壤阻力产生变形[9],若挖掘铲发生较大的变形则会导致铲刀弯折甚至断裂,直接降低作业性能。通过挖掘铲与铲座焊接的方式固定到机架上,能够有效解决铲片易损的问题。铲座支撑如图4所示。

1.铲座固定板 2.铲座主板 3.铲座后板 4.铲刀固定板图4 铲座支撑Fig.4 Digging shovel support。

针对传统固定式挖掘装置存在的问题进行优化设计,采用多个铲刀固定板焊接到铲座后板后方,可有效解决挖掘铲壅土。相邻铲刀固定板间通过栅条将铲刀过渡板固定,装置作业时铲刀过渡板和铲座后板上表面共面;每两个过渡板间相距35mm,即可防止工作时漏薯发生,且间隙可使土块松碎及碎土还田。

3 基于ANSYS的挖掘铲静力学分析

3.1 挖掘铲的仿真模型

挖掘铲在田间作业时受到较大的外力作用,对铲片的塑性和强度有较高的要求。选定65Mn钢为挖掘铲的材质,密度为7 850kg/m3;设定其模型类型为线性、弹性及各项同性,抗拉强度为735MPa,屈服极限为430MPa,延伸率为9%,断面收缩率为30%,弹性模量为2 000MPa,泊松比为0.394[10]。对模型进行网格划分,选取四面体形式建立模型,每个单元网格大小取5×10-3m,边缘尺寸最小取2×10-3m。划分结果如图5所示。

图5 模型网格划分Fig.5 Mesh of model。

对装置进行静力学分析,将焊接板两侧上、下表面及后板下表面进行固定约束,如图6(a)所示。将挖掘铲受力部分加载相应的压强,如图6(b)所示。

图6 固定约束及压强负载Fig.6 Fixed support and pressure。

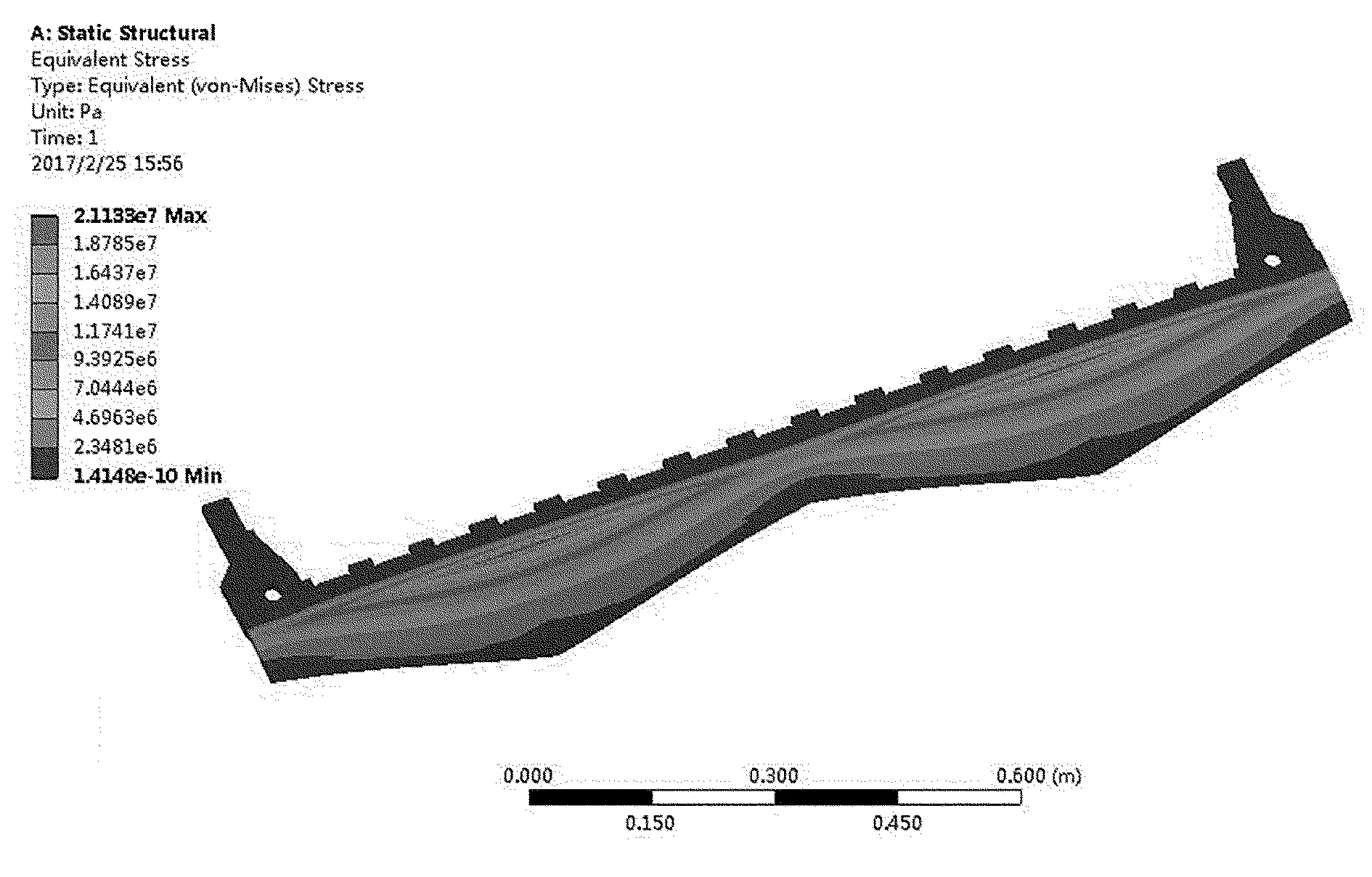

3.2 结果及分析

1)弹性应变。由弹性应变云图(见图7)可知:挖掘铲弹性应变最大值为1.062×10-4m,最小值为7.084 9×10-22m。分析挖掘铲弹性应变可知外力作用对铲刀的影响甚微,不会对挖掘铲整体结构及性能造成影响。

图7 弹性应变云图Fig.7 Equivalent elastic Strain。

2)应力分析。由应力云图(见图8)可知:挖掘铲所受应力最大值为2.113 3×10-7Pa,最小值为1.414 8×10-10Pa,铲体在受外力作用下的应力值远小于材料的屈服极限,符合田间作业要求。

图8 应力云图Fig.8 Equivalent Stress。

3)总变形分析。总变形是装置作业时挖掘铲受外力作用下在土壤中的变形情况。由总变形云图可知(见图9):挖掘铲变形的最大值为8.982 7×10-5m。分析可知:挖掘铲在田间作业时,铲尖部分的变形最显著,向后则呈现锐减趋势。虽然铲尖处变形不足以对整机工作产生影响,但随着机器在田间长时间作业,铲尖部分会出现明显磨损,当属合理现象。就方便更换零件节约成本等方面而言,在挖掘装置设计过程中要考虑铲尖的可拆卸性。

图9 总变形云图Fig.9 Total deformation。

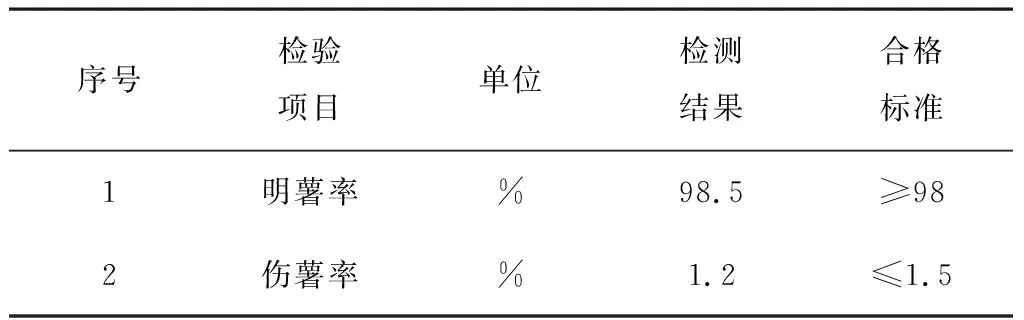

4 田间试验

对S型链式马铃薯收获机田间收获性能进行试验检验,分析明薯率、伤薯率、破皮率和生产率等试验指标,选取最优参数组合,结果如表1所示。

表1 试验结果Table 1 Test results。

续表1。

5 结论

针对S型链式马铃薯收获机的挖掘装置进行研发设计,通过对我国马铃薯种植现状及现有挖掘装置存在不足的分析,确定新型固定式挖掘装置的结构。通过对挖掘铲受力分析及相关计算,确定铲体的一系列参数,对铲座支撑结构进行优化设计。利用ANSYS软件对挖掘铲进行有限元分析,通过对弹性应变云图、应力云图和总变形云图的分析可知:该挖掘装置具有良好的力学性能,符合农机设计要求及田间作业标准。对S型链式马铃薯收获机田间试验结果进行分析,证实各项指标均符合标准,作业性能良好,完全能够满足收获需求。