甘蔗收割剥叶一体机的设计与仿真

2020-10-19李武朝

李武朝,林 茂,杨 飞

(海南大学 a.机电工程学院;b.环境与植物保护学院,海口 570228)

0 引言

甘蔗作为水果可以食用,作为植物纤维可以制作各种纸张类产品。目前,对于甘蔗的研究越来越多,近年来一直致力于低成本和可持续地利用生物量和农残等原料作为活性炭的替代原料生产。

国外的甘蔗收割机研究始于 19 世纪 80 年代,经历过甘蔗模型的提出,两年后制造出第1台甘蔗收割机,且蒸汽机也被应用到农业收割上;接着,出现了安装有两片锯齿转盘的由轮驱动的收割机;之后,出现了全杆式收获机[1-2],具有合理去梢除叶等功能。鉴于甘蔗收割的复杂性等特点,基于CATIA V5R21 版本的3D作图软件,设计了一种可移动收割平台,具有操作方便、收割效率高和可有效收集废料等特点。

在病害流行之前,适时、快速、有效地将甘蔗迅速收割、剥叶,成为了最为关键的一步。甘蔗收割是甘蔗生产过程中劳动强度最大、劳动量最多的一个部分,收割机械化水平的提高对于甘蔗生产具有重要意义[4]。目前,国外一些生产甘蔗的大国为了提高劳动生产率,都在积极发展收获机械化,如澳大利亚、美国早已实现了甘蔗收获机械化,古巴、巴西等国家的甘蔗收获机械化水平也相当高。

针对目前研究存在的一些问题,设计了一种高效的甘蔗收割剥叶一体装置,阐明了工作原理;对关键零部件进行仿真实验分析,验证了其结构的合理性[5-6];指出了影响甘蔗剥叶率的相关因素,并进行数据分析,确定了最优工况参数。该装置可有效提高甘蔗收获效率,具有一定的推广示范意义[4]。

1 整机可移动化设计

甘蔗收割机需具有便捷移动的特点,以便于整机能够更好、更快捷地收割,因此甘蔗田地的特性是设计时首要的考虑因素。甘蔗采用茎栽种,在种植甘蔗时应有一定的间距,使得甘蔗的通风性良好。针对该情况,采用传统的履带式传动方式,可以通过增大受力面积来减小整机和收获产品对田地的巨大压强。这是因为过大的压强将使得田间的土地更加致密,严重影响到甘蔗的根部通风情况,进而影响第2年甘蔗的长势和收成。

履带式车辆需要考虑接触模型,即车轮和履带板的接触、履带销和驱动轮的接触、履带板和地面的接触。车轮和履带板的接触模型可以由支重轮、导向轮和拖带轮与履带板的作用通过接触力来进行模拟,具体结构如图1所示。

1.驱动轮 2.支重轮 3.拖带轮 4.履带板 5.导向轮 6.履带销图1 履带传动结构图Fig.1 Track drive structure。

模型中,法向力与车轮截面穿透履带板的面积S成正比,面积S与车轮半径R和穿透深度δ相关,具体几何关系如图2所示。

图2 几何穿透模型Fig.2 Geometric penetration model。

行驶速度计算公式为

(1)

其中,ne为发动机转速;rd为驱动轮动力半径;i∑为驱动轮轮滑转率(履带式的滑转率一般为0.07);V为行驶速度。由此得到履带行进速度的大致范围为1.8~5.4km/h。

2 整机的剥叶结构设计

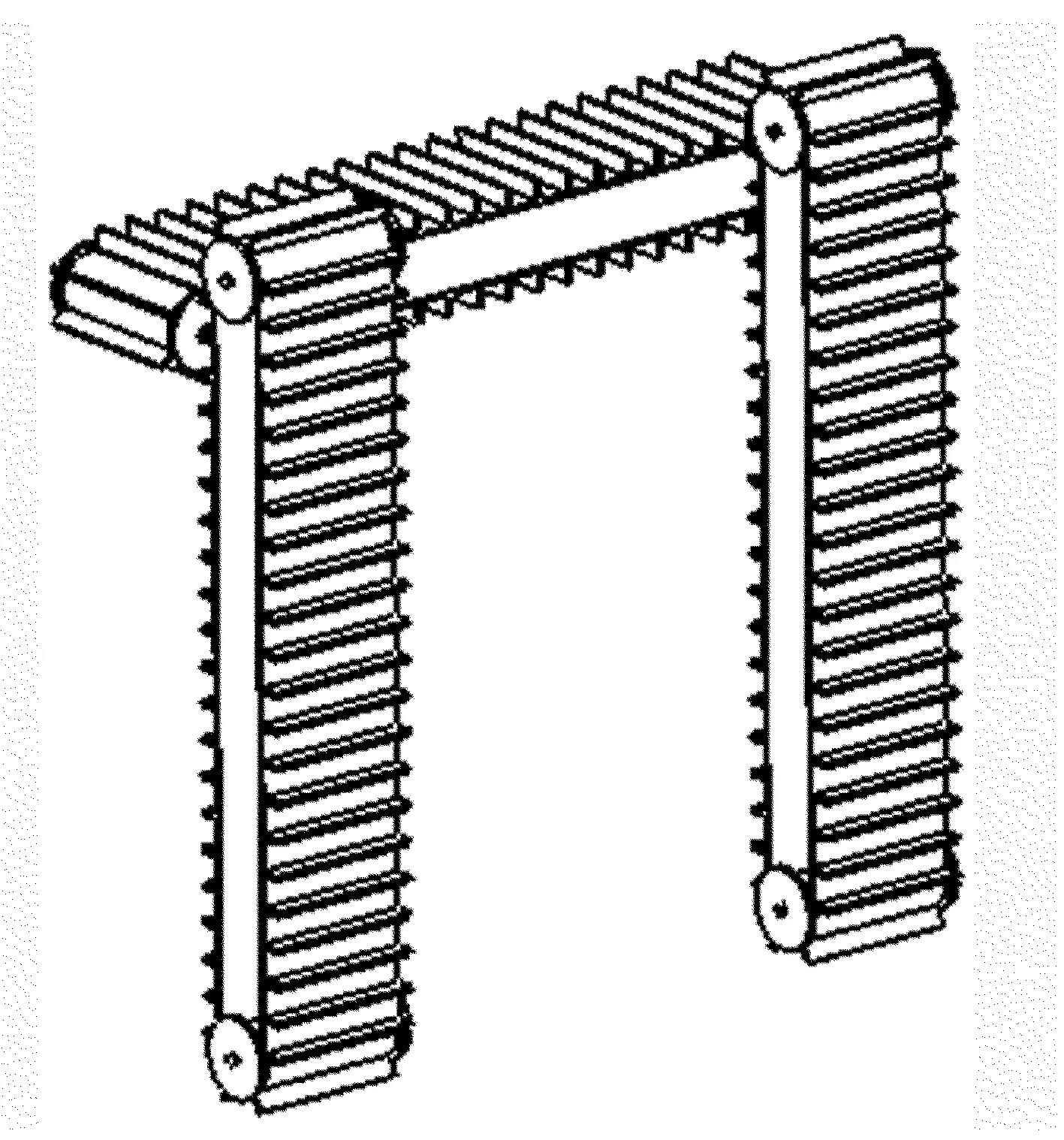

针对目前甘蔗叶清除仍采用人工剪刀裁割的现状,结合甘蔗的具体形态,设计出了一种双侧剪裁甘蔗叶的机构,主要由安装架 转动轴和清除杆构成,如图3所示。为提高甘蔗叶的清除率,采用前后放置的两组剥叶机构共同作业,其位置关系如图4所示。

1.清除杆 2.转动轴 3.安装架图3 剥叶机构结构图Fig.3 Stripping mechanism structure diagram。

图4 剥叶机构位置关系图Fig.4 Stripping mechanism position diagram。

根据旋转杆的转动惯量来计算两杆之间的间距。当回转轴过杆的质心垂直于杆时,转动惯量的公式为

(2)

其中,m为杆的质量;L为杆的长度。

在杆的顶点并垂直于杆时,有

(3)

采用可变夹角来控制甘蔗的剥叶率与甘蔗的破坏率之间的协调关系。其中,两个打叶机构之间的间隔可调,上下间距可调,左右两个机构的两个固定架的间距可调,且将前后两个装置的右侧柱子设计为可调部分,左侧均设计为不可调部分。

3 甘蔗叶收集装置的设计

为了防止剥落后的甘蔗叶掉落到移动机构中,影响移动机构的正常运行,也为减少甘蔗叶对整体机构的影响,设计了用于收集和处理甘蔗叶子的装置,主要由挡板和传送带组成,如图5所示。其主要工作原理是:剥叶装置将所剥下的叶子带到传送带上,由传送带将叶子及时有效地收集和处理掉;挡板的主要作用为防止剥落的甘蔗叶落入其他装置中,对整机作业产生影响。

1.挡板 2.传送带图5 收集装置整体图Fig.5 Collecting device overall。

整体收割剥叶的动力装置来源于发动机。工作时,叶片落于传送带上,需要考虑落叶的质量结合摩擦力得到传送带的运转速度,防止落叶在传送带堆积。设落叶传送带上的加速度为a,由以下公式可以求出加速度,即

mg×sinθ+Ff=ma

(4)

mg×cosθ=FN

(5)

Ff=υFN

(6)

其中,Ff为落叶在传送带上的摩擦力;m为选取的落叶质量;g为重力加速度;υ为摩擦因数,θ为传输带的倾斜角度。

4 横向移动环节的设计

4.1 横向传递装置

对甘蔗的横向传递部分及根部的切割部分进行设计。已知甘蔗的收割是甘蔗产品处理中极其重要的一部分,也是工作量极大的环节,为了减少返工的程度,尽量在采摘的同时将叶子、根部一同切割,以便于减少人工部分的后续工作,使得机械化程度大大提升。现有的设备中具有多种横向推力的装置,且一般通过步进电机的齿轮传动机构或气泵拉伸:齿轮传动机构虽然运行较为稳定,但是所需的结构较为复杂,占地空间大,容易发生事故,且推动力略有不足;气泵拉伸型装置结构简单,推动力强劲,但稳定性不足,容易发生轨道偏移的问题。在装置的设计过程中,发现甘蔗的横向传递部分没有一个很好的受力点,加之甘蔗的根部是作为食用需要去除的一部分,所以把根部切除的同时以根部为施力点,将甘蔗横向传递。具体设计如图6所示。

1.切割刀 2.螺钉孔图6 横向传递装置结构图Fig.6 Lateral transfer device structure。

4.2 甘蔗叶传输装置

为避免甘蔗叶经由收集装置处理后直接排放在田地中与处理好的甘蔗混杂在一起不易被清理,设计了甘蔗叶子的纵向传递装置,将甘蔗叶经由传动带进行纵向传递,从而达到成品与叶子分开的目的。纵向传递装置如图7所示。

图7 纵向传递装置Fig.7 Longitudinal transfer device。

5 甘蔗收割剥叶一体机的成型

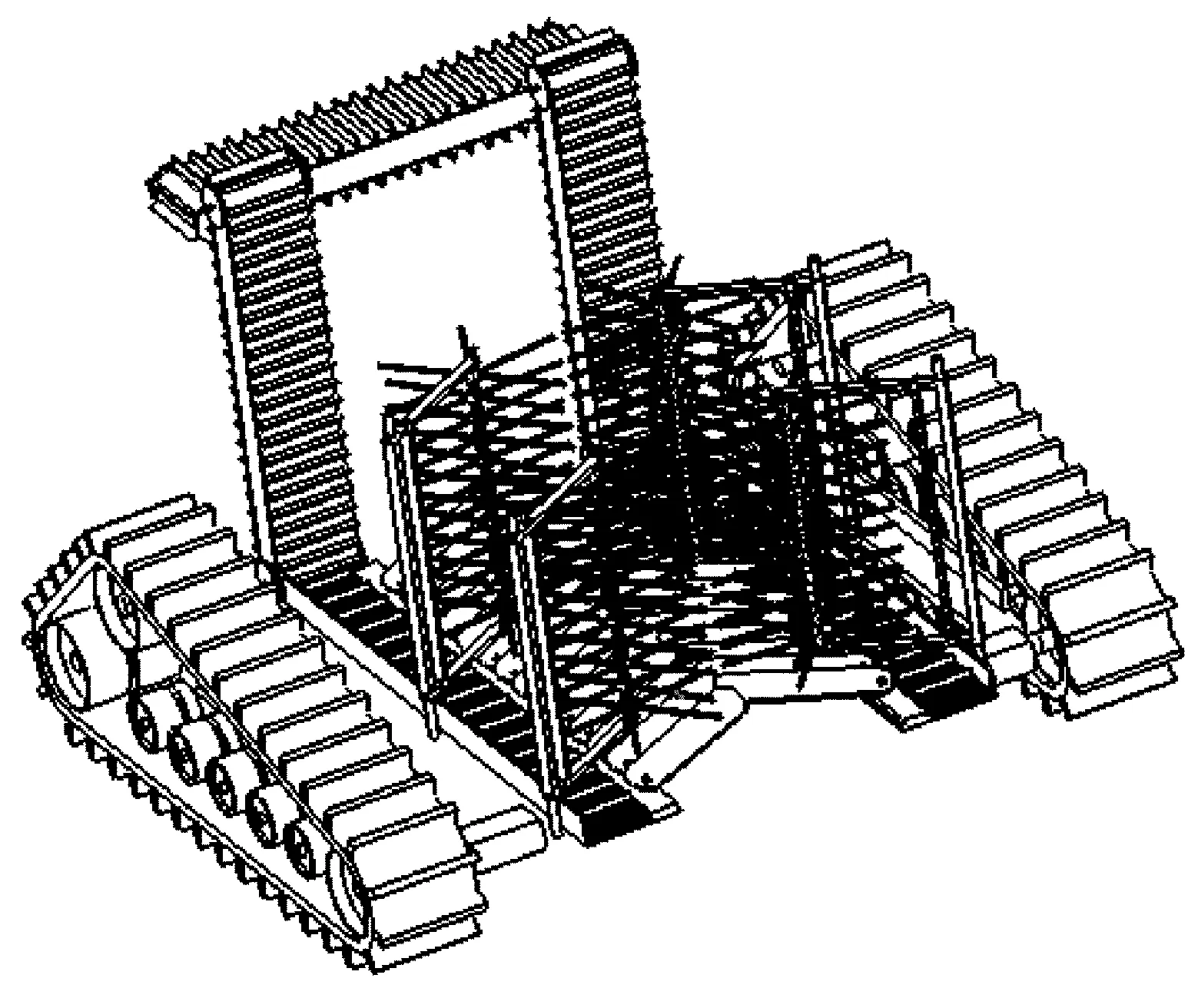

对上述各个部分进行整合,选用合适的约束,在CATIA软件里拼装,再进行整体完成图的渲染,最终得到了令人满意的结果。

5.1 工作机构整合

整体设计完成之后,将上述的机构进行拼装、组合。在CATIA软件界面的装配工具栏中选择装配设计,装配的约束有5类,分别是相合约束、接触约束、偏移约束、角度约束和固定约束。其中,相合约束主要是使带有圆柱体或孔形状的轴线重合,如圆柱与圆柱的轴线相合、孔与孔的轴线相合、圆柱与孔的轴线相合,或者是两个点相合,这种约束用得较少。接触约束最常用到的场合是两个平面之间和圆柱或球形与平面之间,两个平面执行接触约束命令后会背靠背地贴合在一起,圆柱或球形与平面用接触约束后,平面会与圆柱体的圆面或球体相切。偏移约束是使两个零部件上的点、线或面保持一定距离,从而限制部件的相对位置关系,最常用的场合是用于两平面之间;执行该约束后,原本相交的两平面变为平行平面,并可设定这两个平行平面之间的距离。角度约束通常用于设置两个平面之间的偏转角度。固定约束的作用是将零部件固定在图形窗口的当前位置,当向装配环境中引入第1个部件时,常常对该部件实施这种约束,这样,其它零部件的相对位置都将以第1个零部件为参照基准。整机主要结构拼装完成图如图8所示。

图8 整机主要结构拼装图Fig.8 Main structure assembly diagram。

5.2 整机机身加装

加装了起保护作用的机身,并对驾驶室、挡泥板、保护栏杆、排料口等部分进行了添加,其外形如图9所示。最后,对整机最终结构图进行渲染,如图10所示。

图9 整机外形图Fig.9 Overall outline drawing。

图10 整机渲染图Fig.10 Machine rendering。

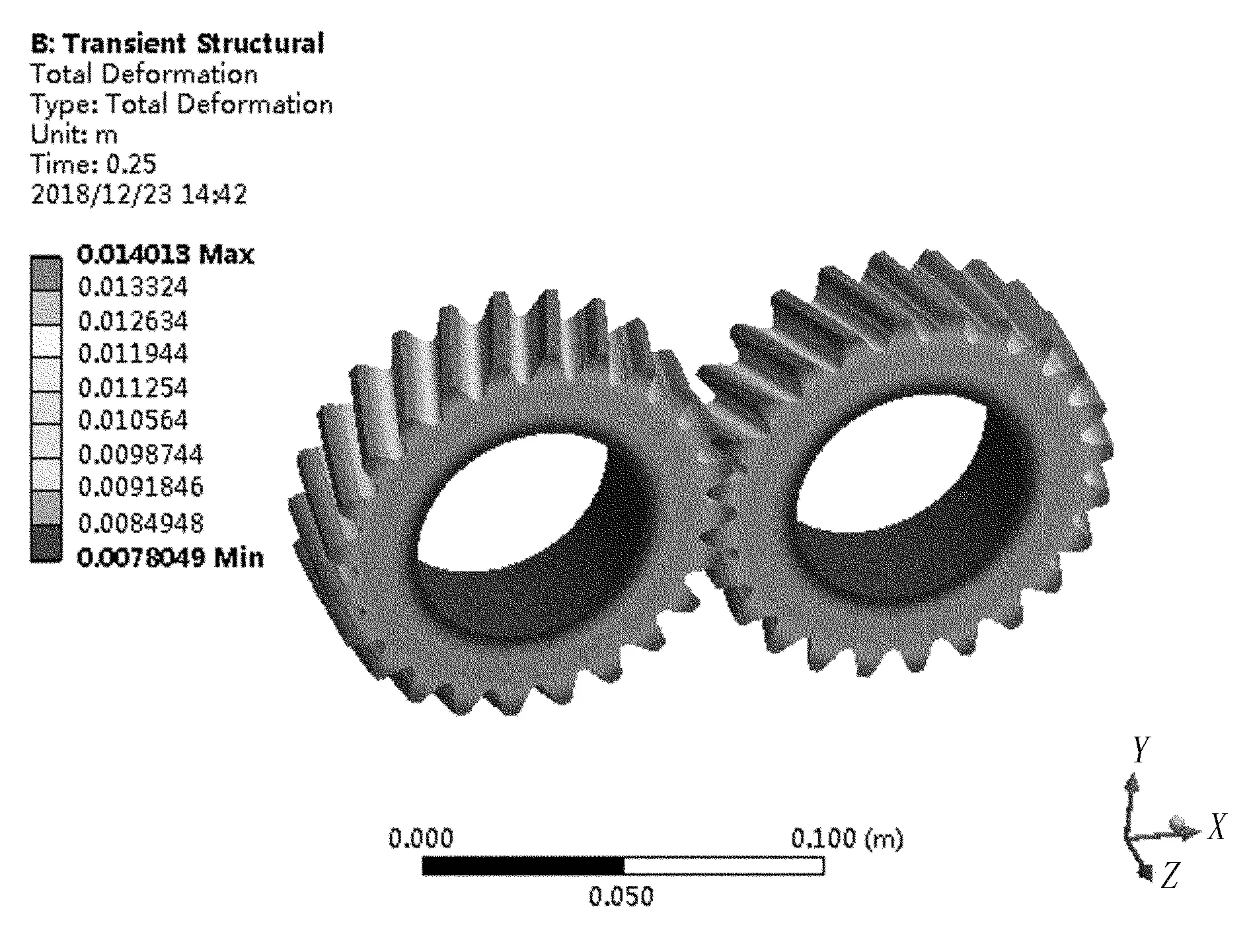

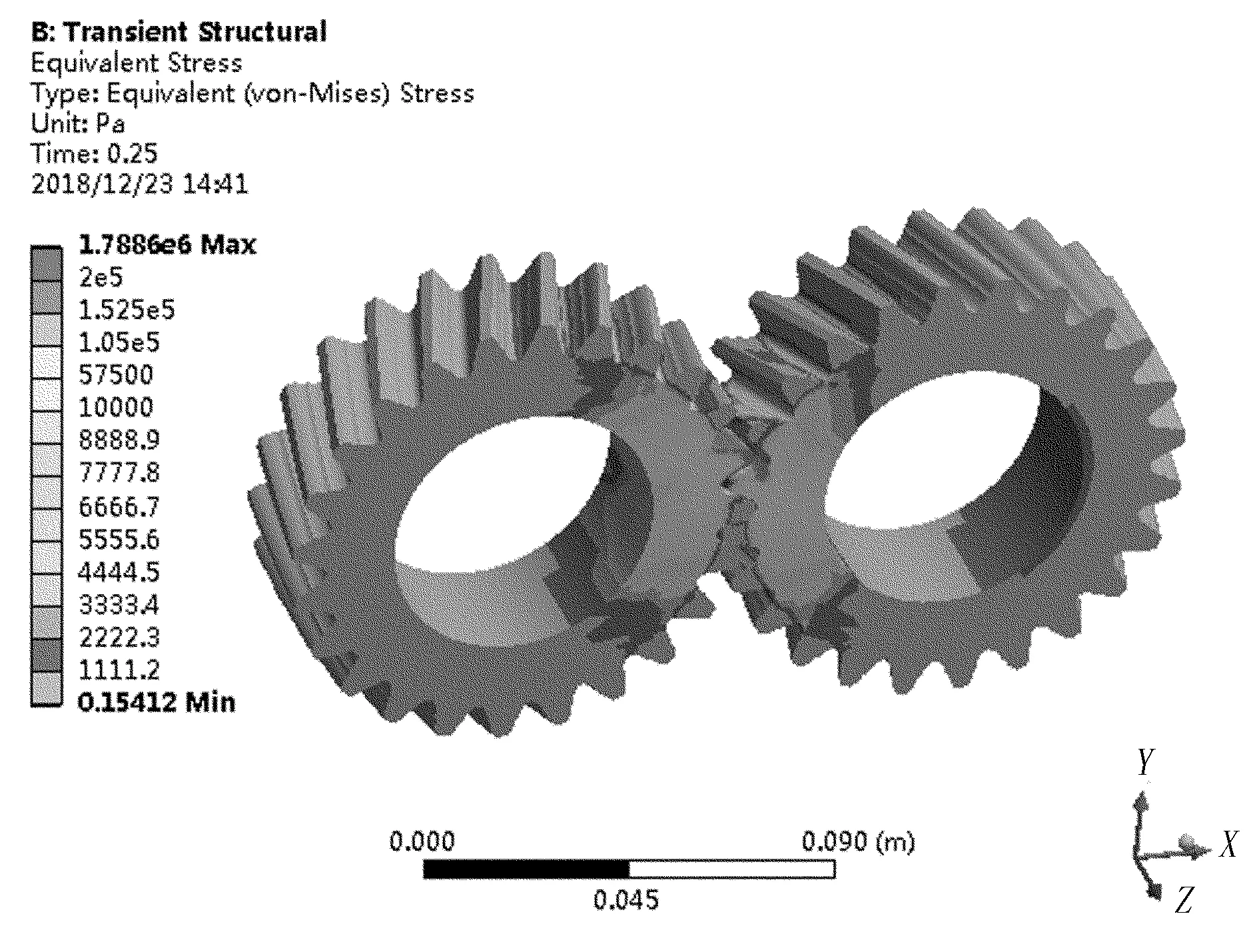

6 基于ANSYS输出齿轮瞬态动力学仿真

瞬态动力学的非线性控制方程为

(7)

得到了输出齿轮模型之后,采用Catia进行三维建模,再将模型导入到Ansys中进行条件约束。齿轮采用的材料为结构钢,弹性模量为172Gpa,泊松比为0.27。最终得到了相应的变形图,如图11所示,应力图如图12所示。

图11 齿轮变形Ansys分析图Fig.11 Gear Deformation Ansys Analysis Diagram。

图12 输出齿轮应力ansys分析图Fig.12 Output gear stress ANSYS analysis chart。

由图11可知:变形最大处发生在齿轮的啮合部位,其值为14.01mm,符合实际。图12中,齿轮所受的最大应力(17.89MPa)远小于所选材料的极限值(300MPa),故输出齿轮是安全的,且位于两个齿轮接触的齿根圆处。实际情况中,此处易发生齿轮断裂,是齿轮主要的失效形式之一。由此可知,应力分布结果与齿轮实际啮合情况一致。

7 仿真结果及数据分析

将影响剥叶率的3个因素进行分析,包括横向传递角度、剥叶装置旋转角速度及装置的前进速度。

首先设立3个装置的基准:横向传递角度设置为与水平夹角0°±15°,剥叶装置的旋转角速度为(120±60)r/min,装置的前进速度为(1±0.5)m/s,当1个变量变化时,另外两个变量取基准值。仿真结果如表1所示。

表1 仿真实验数据结果Table 1 Simulation data table。

最后,使用Design Expert 11软件分析各个参数之间的变化趋势,得到最优解,从而确立最佳工况参数。结果表明:最佳剥叶率所在的工况为角度2.197 21°、角速度114.978r/min、前进速度0.7232 7m/s,此时最佳剥叶率为92.233 6%,如图13所示。

图13 数据分析Fig.13 Data analysis。

8 实验数据

为验证仿真数据的可靠性,设定实验条件,横向传递角度设置为与水平夹角0°±15°,剥叶装置的旋转角速度为(120±60)r/min,装置的前进速度为(1±0.5)m/s,与仿真实验相对照得出数据。实验数据如表2所示。

表2 实际实验数据Table 2 Actual experimental data results。

9 结论

1)以甘蔗收割剥叶一体机中的横向传递角度、剥叶装置旋转角速度及装置的前进速度为因素,以剥叶率作为响应值,确定装置的最优工况参数为角度2.19721°、转速114.978r/min、前进速度0.7232 7m/s,此时最大清除率92.233 6%。

2)进行了实验与仿真对比,通过对比得出仿真实验和真实实验的误差在2%左右(<5%),其仿真条件的设定是合理、可靠的。

3)装置具有操作方便、收割效率高和有效收集废料等优点。对甘蔗收割机进行优化设计,并对相关零部件进行分析和改进,结果满足要求。