用于发电的电控发动机故障智能识别与监测系统

2020-10-19李楠

李 楠

(上海工商外国语职业学院,上海 201399)

0 引言

用于农田秸秆收割的机械设备需要提供不间断的发电装置,需要连续动力源保障。传统的发动机存在消耗成本高、作业效率低等不足,故结合电子汽车的发展思路,运用电控发动机于农田秸秆收割作业,以实现其稳定收割的运行动力系统目标。为此,针对实现该发电用途的电动机的电控系统展开深入性讨论,设计了智能故障检测系统,以对常见故障进行智能识别与监测。

1 电控发动机工作原理

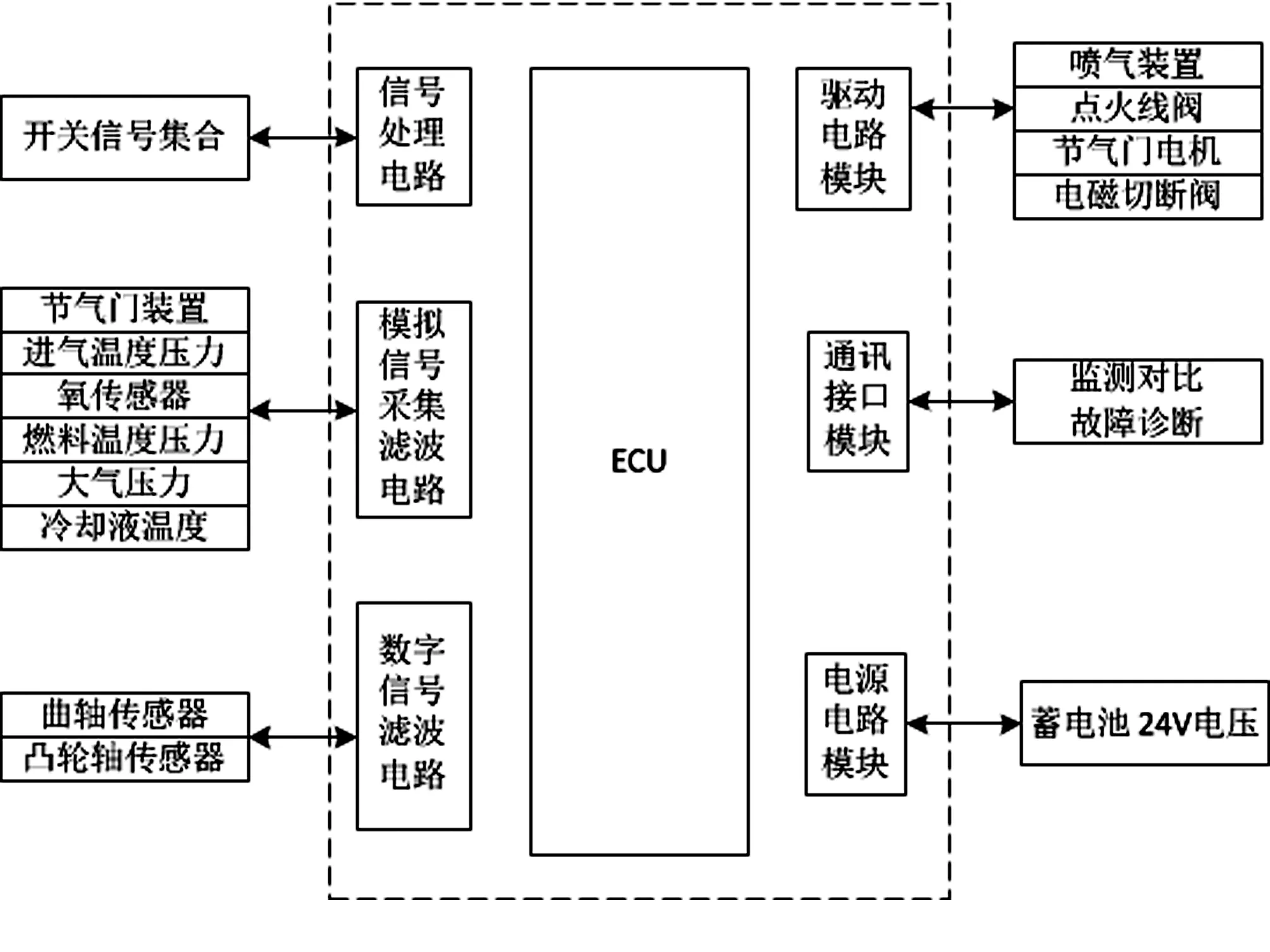

用于发电的电控发动机较传统发动机不同之处在于增设了集多种传感控制装置于一体的ECU控制理念。结合图1的电控发动机外形装置与图2的智能电控系统构架,其工作原理可描述为:ECU为中心控制环节,发动机整机在信号处理电路、模拟信号采集滤波电路、数字信号滤波电路的互相配合下将信号传递至驱动电路模块开始各电动机部件的顺序动作,由电源电路模块提供电能信息;此时,通讯接口模块实现作业正常与非正常信息的实时监测对比与故障诊断功能,各电路模块外连接温度传感器、压力传感器及节气门装置等。

图1 用于发电的电控发动机外形图Fig.1 Contour diagram of the electronic controlled engine for power generation

图2 发动机的智能电控系统构架框图Fig.2 Frame diagram of the intelligent electric control system for the engine

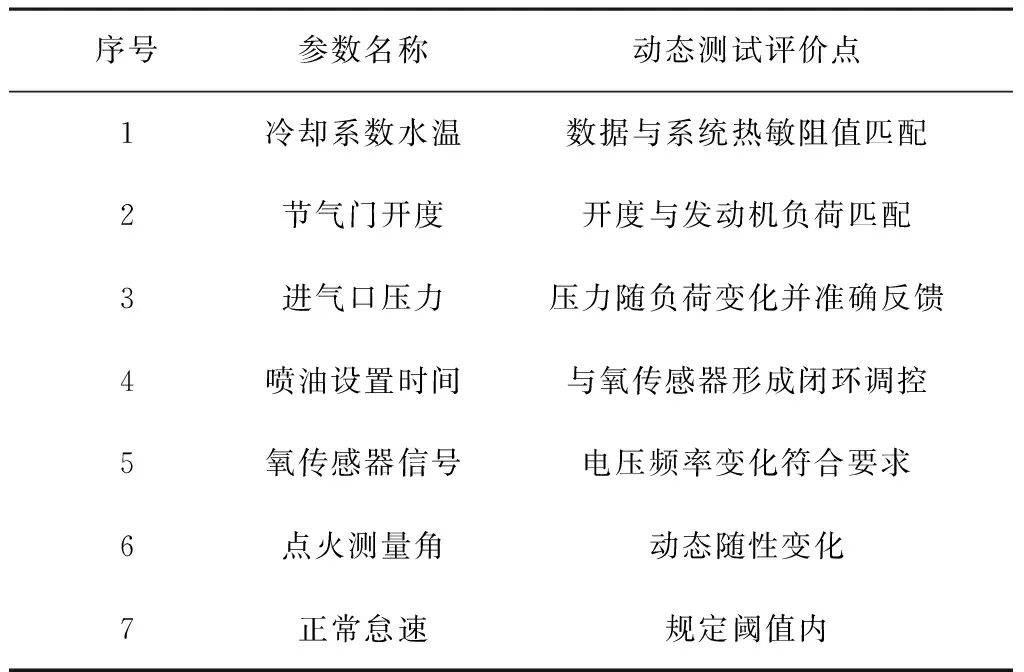

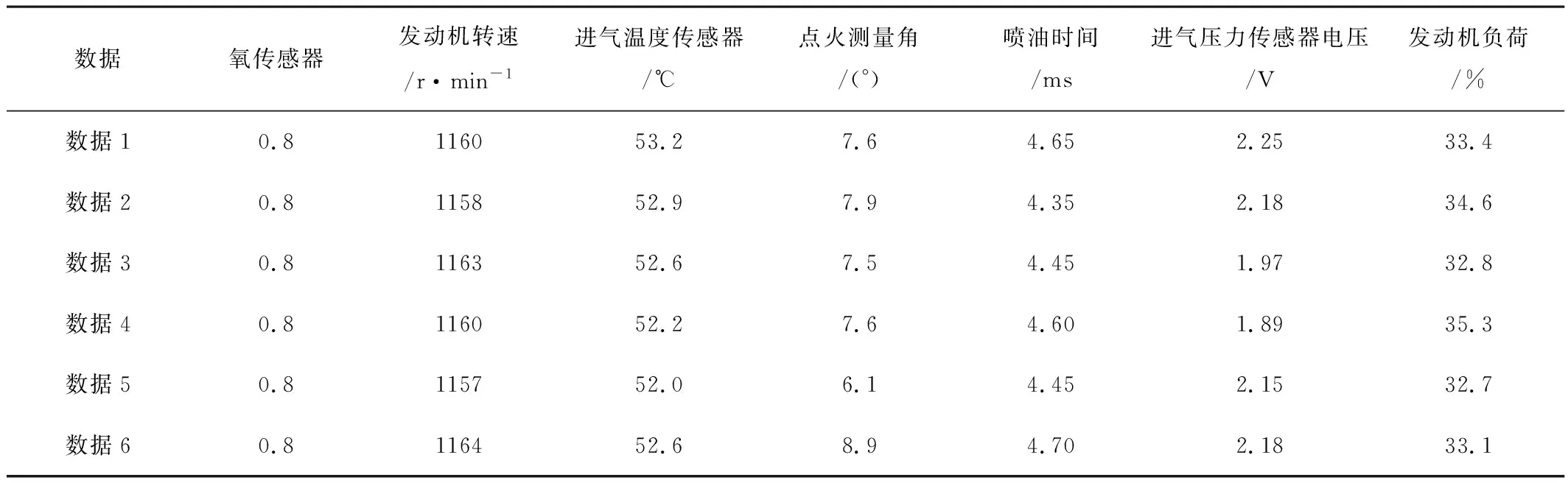

表1为电控发动机的主要动态参数。由表1可知:电控发动机各监测点的参数信息通过相应的执行部件外部反映,内部则通过传感器和关键电路信号进行识别传输;若外部故障出现,内部信息以错误故障代码形式反馈至ECU系统,从而采取相应的故障处理动作。

表1 用于发电的电控发动机主要动态参数表Table 1 Main dynamic parameters of the electronic controlled engine for power generation

2 故障诊断系统设计

2.1 理论模型建立

针对该电控发动机的智能故障诊断系统运行原理与实现目标,融入相匹配的神经网络控制算法的理论模型,即

(1)

式中P—输入向量矩阵;

T—选定模型和样本下的分类向量;

SPREAD—径向基函数的扩展速度;

TC—实现目标分类数据索引;

ind2vec函数—实现目标分类数据型与向量型的转换功能;

newgrnn函数—实现概率化神经网络创建功能。

该智能故障诊断系统须具备传感器信号的迅速采集与准确分类功能。设定(xi,xj)为变化中的电控系统信号样本值,Cj为聚类中心转换,故智能诊断系统识别的高效化与监控的实时多变性遵循如下控制算法,即

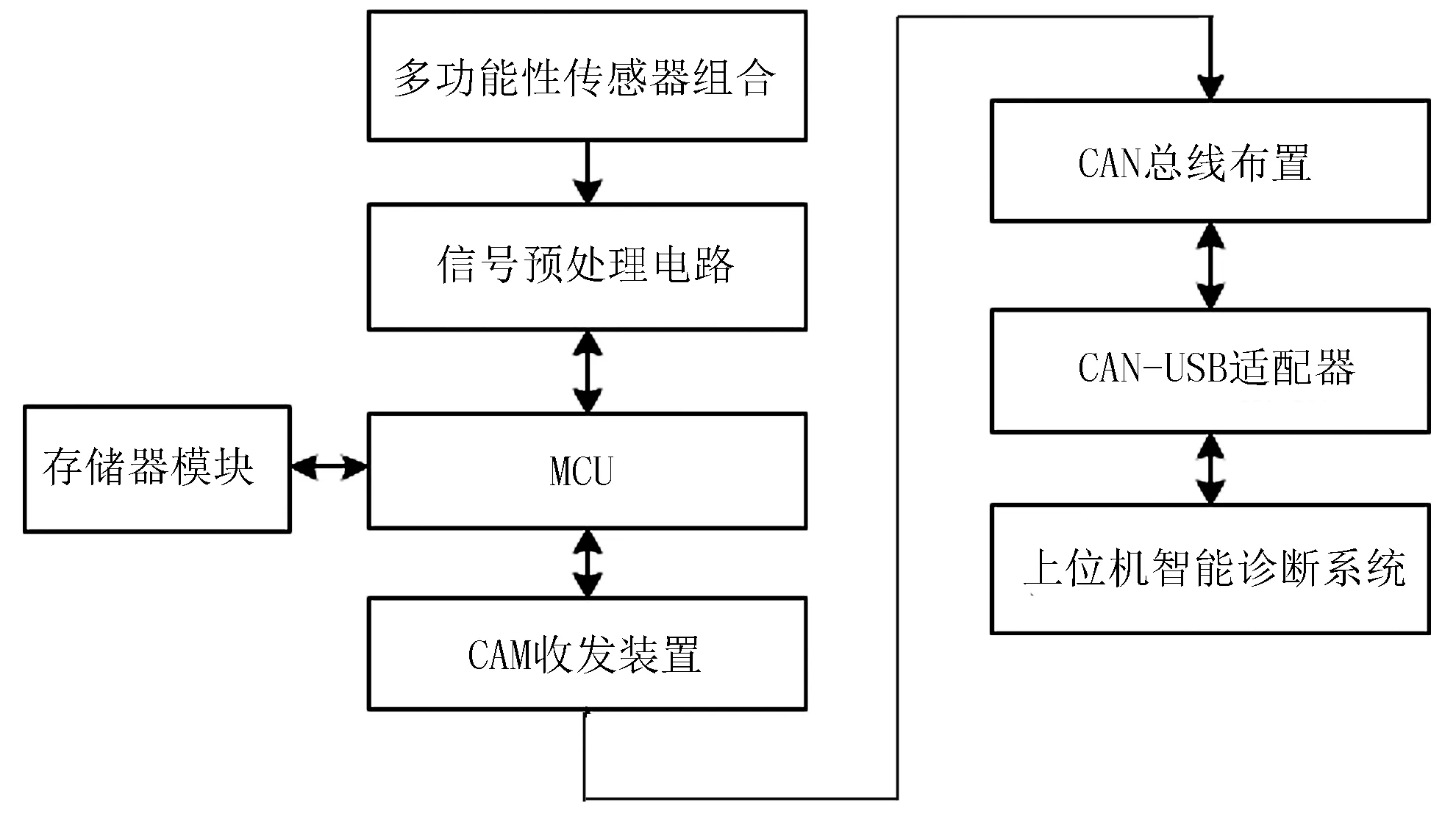

神经网络核心控制算法下的电控发动机故障内部信号的核心诊断识别监测流程如图3所示。工作时,经多功能性传感器组合的信号识别,到达信号预处理电路,与MCU模块互通信息后,输送到CAN收发装置,在CAN总线的控制下,适配器合适转换最终到达上位机智能诊断系统。

图3 用于发电的电控发动机故障诊断流程简图Fig.3 Schematic diagram of fault diagnosis for electronically controlled engine for power generation

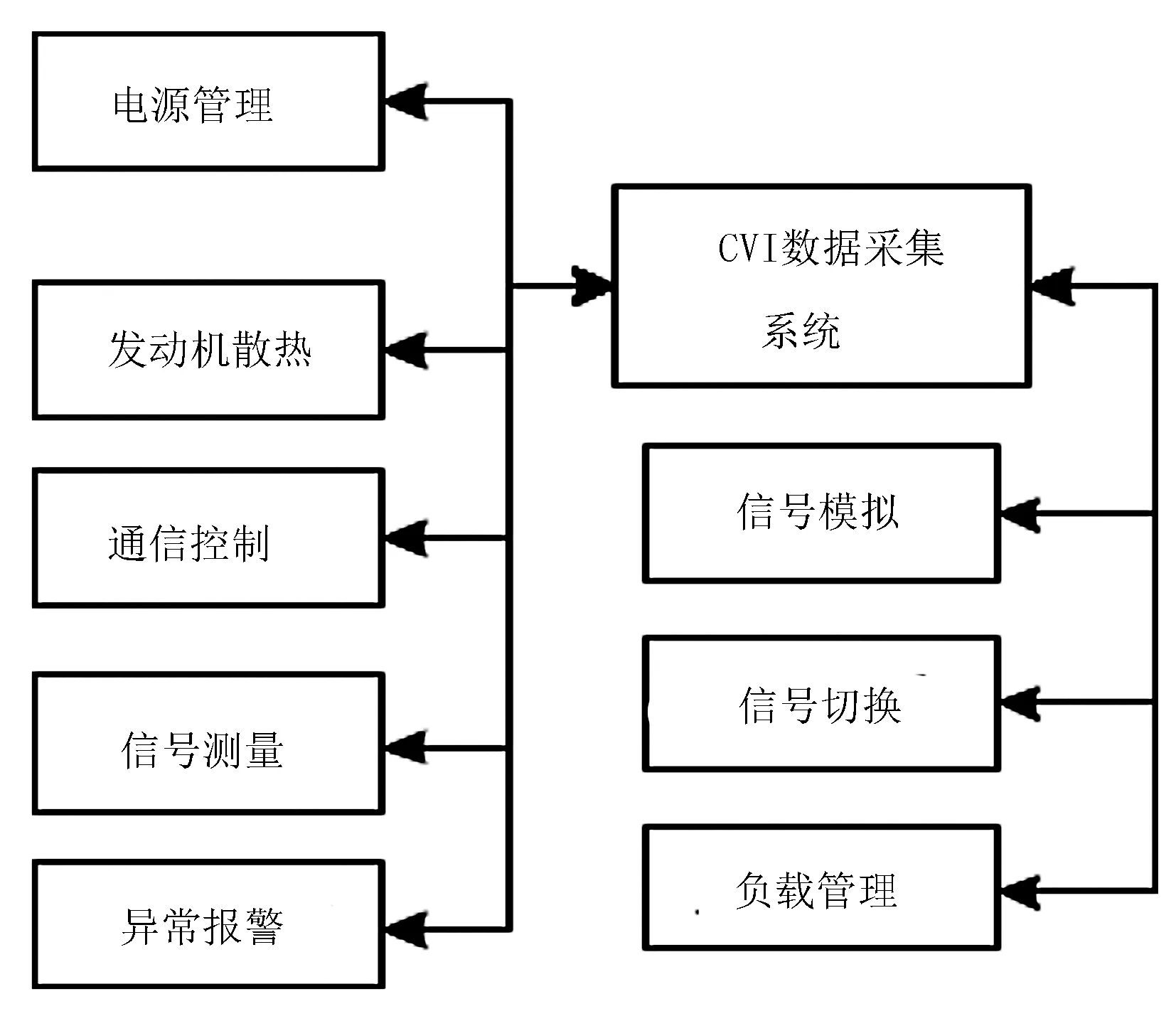

2.2 故障诊断系统硬件设置

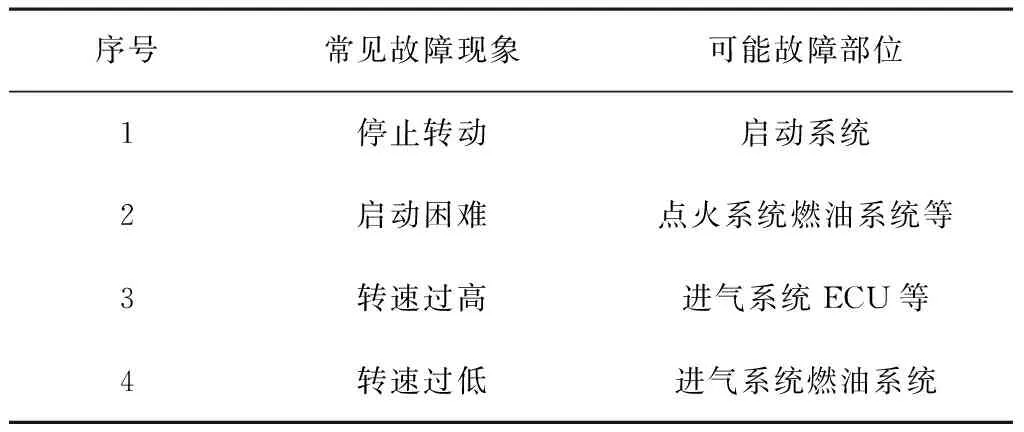

针对该故障诊断系统进行硬件设置,需明确电控发动机常见的故障现象及可能发生故障的部位与组件,如表2所示。其中,与ECU系统密切相关的故障现象主要为发动机的转速瞬间过高及发动机无初始动作等。因此,针对发动机的启动系统、进气系统、燃油系统等均应合理选择电路电子型号,着重对ECU控制系统的数据采集进行配置,如图4所示。CVI数据采集系统作为该电控模块的核心,与电源、发动机散热、通信、信号测量、异常报警等进行信号数据的共享,同步进行信号切换、信号模拟并与电动机负载的有效管理数据连通,实现全流程的数据准确采集,为该故障诊断系统迅速做出相应的故障识别判断提供数据流信息。

表2 电控发动机故障现象及可能故障部位Table 2 Failure phenomenon and the possible fault position on the electronically controlled engine

图4 电控发动机ECU故障数据采集系统配置Fig.4 Configuration of ECU fault data acquisition system for the electronically controlled engine

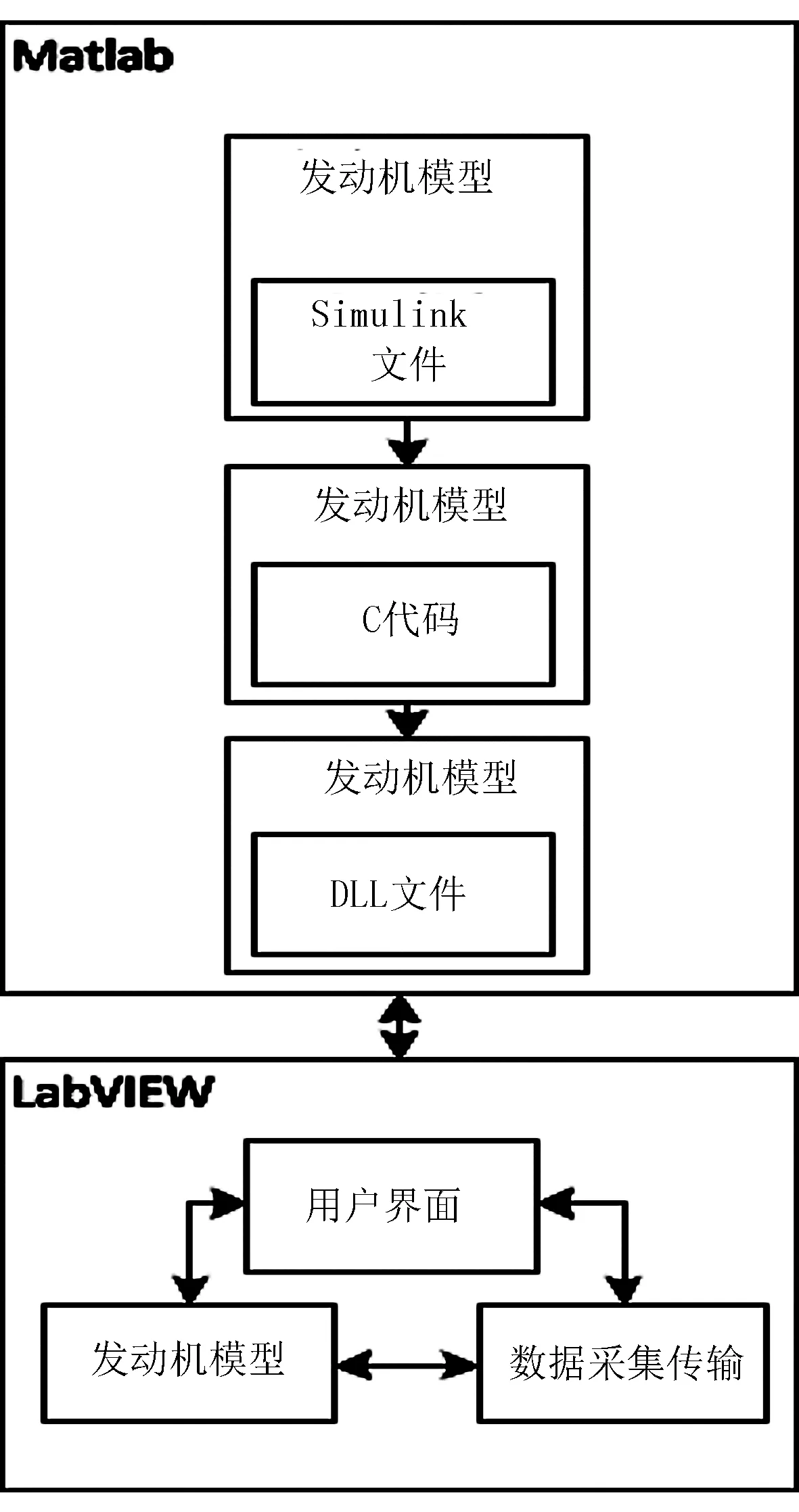

2.3 故障诊断系统软件控制

在MatLab软件中进行发动机模型的多层次变换,得出发动机电控故障系统软件设计结构简图,如图5所示。

图5 发动机电控故障系统软件设计结构简图Fig.5 Schematic diagram of the software design of the engine electronic control fault system

为实现故障智能识别与实时监测,需保证各信号与数据采集传输环节不失真与最优化接收,将Simulink文件转化为C代码后存储为DLL型文件达到LabVIEW显示界面,此时的发动机运作控制模型与数据采集系统和用户显示界面三者之间进行有效数据共享,完成故障的全系统监测功能。

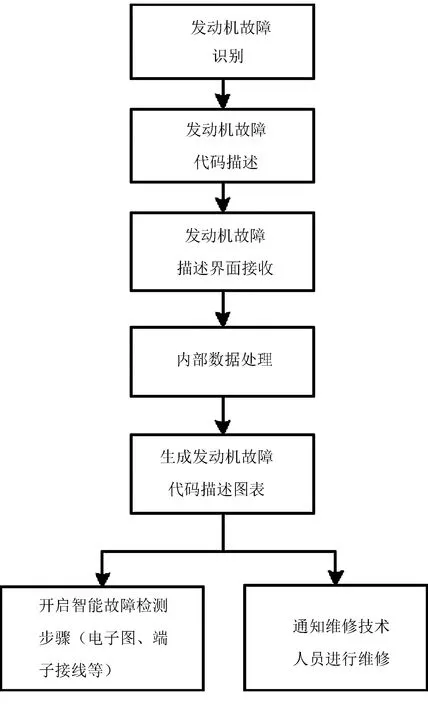

故障系统内部的代码分配对于整体发动机的故障判定与诊断尤为必要,故障的传输流程如图6所示。代码描述依据前述理论模型进行合理配置,关键步骤在于内部数据转换与处理,在代码意义的指定下生成相应的代码描述语言,通过各端子、接线口、电路通道传递至故障诊断中心控制装置,从上位机将代码转译后送至动作显示的硬件描述故障界面及配备的报警装置,快速通知至故障维修人员,实现故障智能监测识别目标任务。

图6 发动机故障系统的代码智能化传输流程Fig.6 Intelligent transmission process of the code for engine fault system

3 故障智能识别监测试验

3.1 条件设置

以故障数据信息流理念为导向,电控发动机正常怠速条件下各监测值为参考标准,选取故障种类为进气压力传感器、进气温度传感器、凸轮轴位置传感器及氧传感器故障为分类大项,进行该电控发动机的故障智能识别监测试验。

3.2 试验分析

经试验分析,对关键监测项目进行数据处理后,得出如表3所示的发动机怠速控制系统发生故障时的监测参数值。由表3可知,发动机转速由正常无故障的怠速状态下680r/min左右上升至1 160r/min左右,进气温度传感器温度升高10℃左右,点火测量角角度发生变化,喷油嘴喷油时间比无故障时延长了1倍时间,进气压力传感器电压升高1.5V,发动机负荷同步增加10%,此监测数据变化与实际应用发生故障变化值基本一致。这表明,该故障系统设计运具有可行性。

表3 发动机怠速控制故障时的监测项目数据Table 3 Monitoring project data in idling control state when the engine is in the fault state

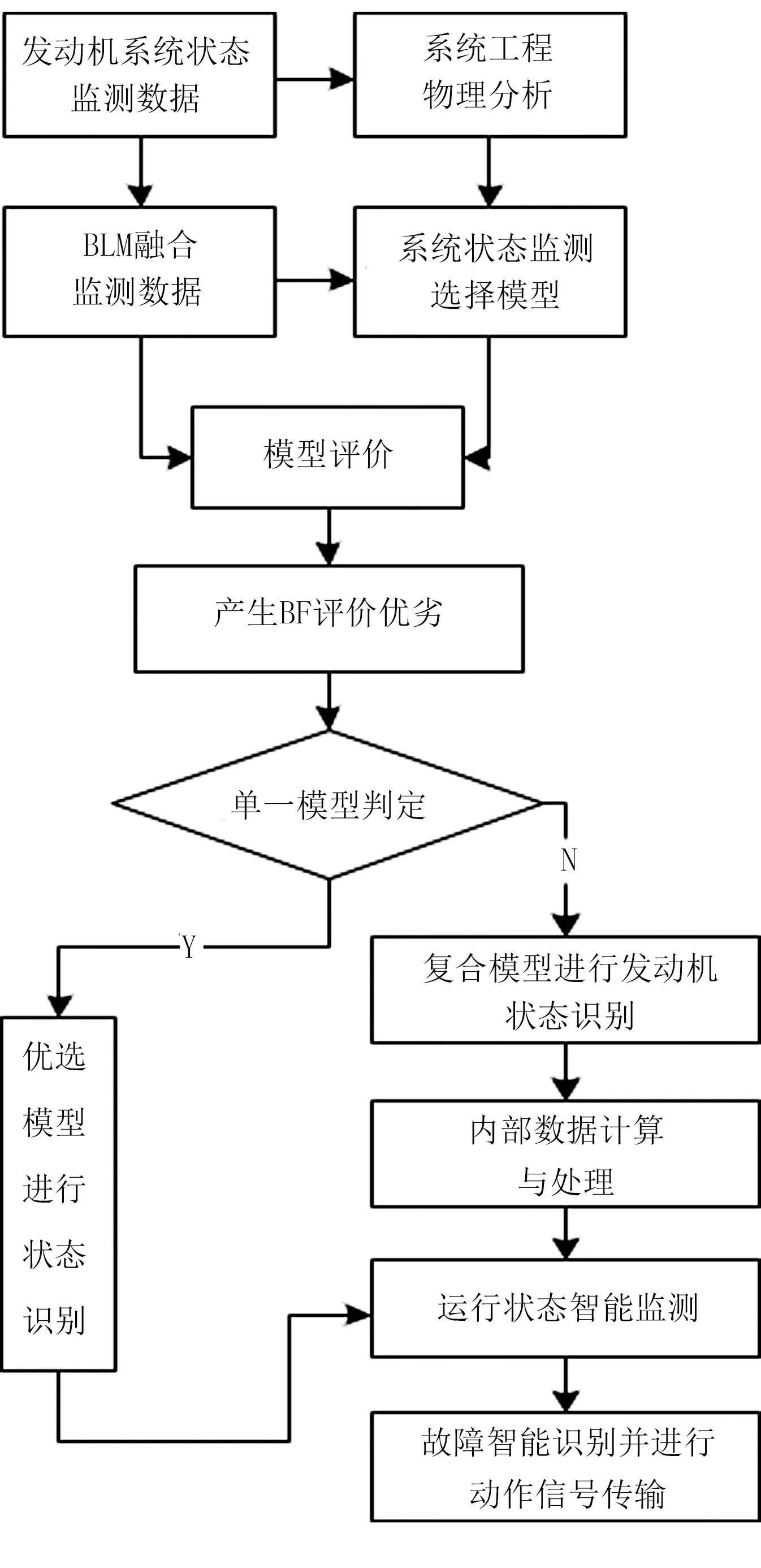

经故障识别与监测试验,进行深度综合评定,发动机的系统运行状态监控可形成标准智能化监测流程,如图7所示。

图7 用于发电的电控发动机故障系统智能化监测流程Fig.7 Intelligent monitoring process of electronically controlled engine fault system for power generation

识别与监测模型的评定可行性地融合了BLM机理与BF优劣分析,从而依据单一模型与复合模型判定思路分别展开,最终达到运行状态信号传输与智能监测,完成诊断电控发动机故障系统设计。

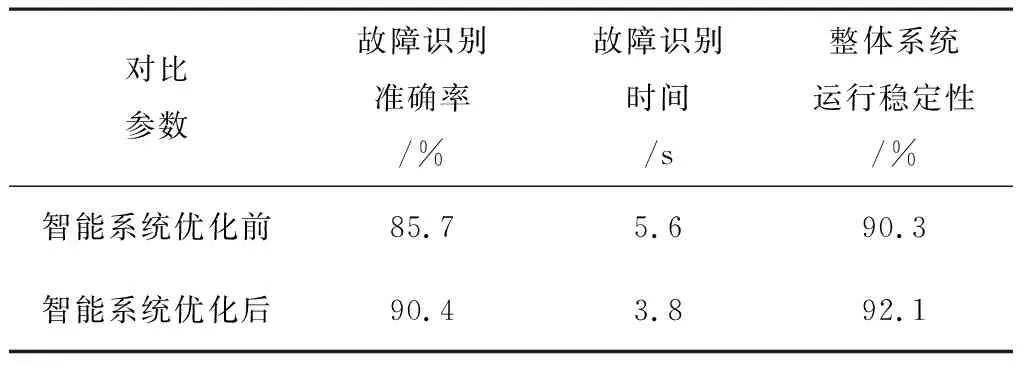

选定系统故障识别准确率、故障识别时间、整体故障诊断系统的运行稳定性为对比评价指标,得出如表4所示的监测试验对比数据。由表4可知:故障识别准确率由设计优化前的85.7%提升至90.4%,且发动机发生故障时的最快识别时间综合缩短了1.8s,运行稳定性保持在90%以上,效果良好。

表4 电控发动机故障智能识别监测试验对比评价数据Table 4 Comparison and evaluation data of the electronically controlled engine fault intelligent identification and monitoring test

4 结论

1) 针对电控发动机工作原理与结构组成,结合当前智能神经网络控制算法,从硬件配置与软件控制角度进行合理选型与优化控制组件,设计了一种用于发电的农田秸秆收割机发动机故障诊断系统。

2) 针对发动机理论模型,进行电控发动机智能故障识别与监测试验,模拟常见类型故障,并对数据进行处理,结果表明:整机故障识别准确率由设计优化前的85.7%提升至90.4%,诊断系统的运行稳定性保持在90%以上,试验效果良好。