基于工业机器人的指尖陀螺组装自动化生产线设计研究

2020-10-19高帆金烨

高 帆 金 烨

(川崎机器人(天津)有限公司,天津,300457)

0 引言

当前国内外3C产品发展迅速,覆盖面广,品种繁多。国内自主品牌如联想、小米、OPPO、华为在世界3C领域所占份额日益增加,国外品牌如苹果在国内代工生产规模也不断扩大,这都促使生产制造厂家加快生产线自动化进程。而工业机器人作为自动化设备的明珠,在3C产品自动化生产过程中自然扮演着十分重要的角色[1],如富士康等知名代工工厂为稳固其市场份额,正在积极使用工业机器人,并组织公司内外力量解决3C产品生产过程中的自动化发展难题,以期达到提高生产效率、提高产品质量和降低人力成本等目的[2]。

3C产品从原材料生产到最后组装完成的生产过程中,涉及零部件种类繁多、工艺方式多种多样,自动化生产线可增加产品生产的柔性和稳定性[3]。本文选用指尖陀螺这一大众化的消费电子产品作为切入点,分析包括电路板切割、电气元件插装加焊锡、轴承压入、精密装配、打螺钉安装、动作和光感检查等工艺流程,发现流程中存在的问题,采用工业机器人并结合一些世界前沿的软件、硬件设备来实现整个流程的自动化[4]。

1 生产线整体设计与工艺流程

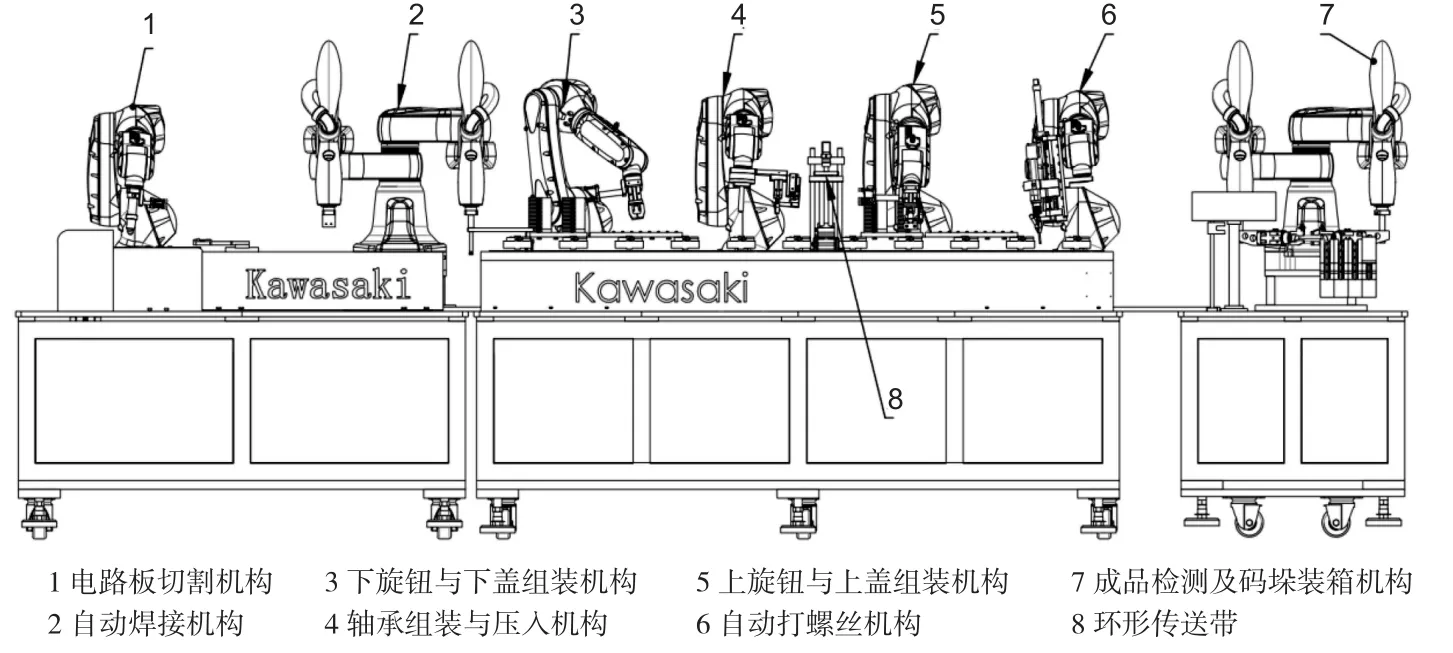

本文设计开发的LED发光指尖陀螺全自动生产线,如图1所示,包括依次固定在工作台上的电路板切割机构、自动焊接机构、下旋钮与下盖组装机构、轴承组装与压入机构、上旋钮与上盖组装机构、自动打螺丝机构、成品检测及码垛装箱机构以及环形传送带。

本生产线中的机械手均为成熟机械手产品,对机械手末端安装不同设备进行陀螺的组装工作。下面对电路板切割、电气元件插装加焊锡、轴承压入、精密装配、打螺钉安装、动作和光感检查工艺流程进行详细分析,说明指尖陀螺自动化生产线的运行思路和技术路线。

图1 指尖陀螺组装生产线整体图

1.1 电路板切割

传统生产线中的切割机器存在不易编程、操作困难等问题。本设计开发了不同电路板的仿形软件,把目标电路板形状的CAD模型导入软件中,当选取切割轮廓时,再把机器人、切割设备和电路板的位置都登录到软件中,即能自动生成机器人动作路径程序,实现生产线的自动化运行。

图2 电路板切割结构的立体图

如图2所示,电路板切割机构包括第一单臂机械手和电路板放置台,第一机械手的末端装有激光切割机以及电路板吸盘,采用机器人结合外观仿形和激光切割技术,对电路板机型切割分板,能够使仿形准确,切口光滑无毛刺,便于组装。工作时,第一机械手上的电路板吸盘先将整块电路板放置到电路板放置台上,第一单臂机械手上的激光切割机对电路板放置台上的整块电路板进行切割,然后第一单臂机械手再切换到电路板吸盘,电路板吸盘将切割后的单块电路板传送到下一工序。

1.2 电气元件插装加焊锡

在传统生产线中,一些大型化、异形化的电气元件需要人手工插入并固定焊锡,因此存在人身安全隐患和产品品质稳定性差的问题。本结构设计专门的机器人柔性端拾器,并利用自动温控焊锡工具,配合双臂机器人来完成电气元件插装加焊锡工作。

图3 自动焊接结构的立体图

如图3所示,自动焊接机构包括第一双臂机械手、移动座和支撑平台;第一双臂机械的左手末端安装有焊接机,右手末端安装有芯片吸盘和成品电路板吸盘,移动座底部与设置在支撑平台上部的滑轨滑动配合工作,移动座上设有电路板支撑座;工作时,放置单块电路板的移动座滑动到焊接机下端,芯片吸盘将芯片吸附后放置到单块电路板上,焊接机进行焊接,焊接完成后,转换到成品电路板吸盘,将成品电路板吸附后传送到下一工序。

1.3 轴承压入

在传统组装生产线中,大量零部件需要进行稳定压入作业,而人工作业只能依靠触觉记忆来实现,很难保证产品作业的稳定性。本结构设计运用力传感器的专门工具来实现轴承压入工作,由于对压入力进行实时监控,从而可保证压入零件的高位置精度,降低产品不合格率。

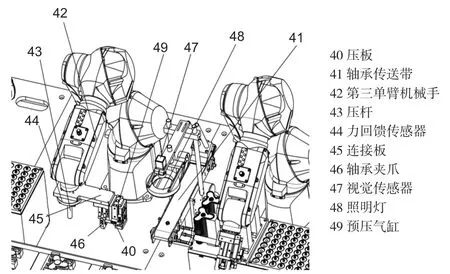

图4 轴承组装与压入机构立体图

如图4所示,轴承组装与压入机构包括轴承传送带、第三单臂机械手、压杆、力回馈传感器、连接板以及轴承夹爪;轴承传送带上方设有视觉传感器,用于识别轴承位置,视觉传感器下方设有照明灯,使轴承更清晰,便于视觉传感器进行识别;第三单臂机械手末端安装连接板,连接板下方固定力回馈传感器,力回馈传感器下部固定压杆,压杆用于将轴承压入到下盖中,轴承夹爪安装在连接板的一侧;轴承夹爪一侧设有预压气缸,预压气缸的活塞杆连接有压板,压板延伸到轴承夹爪的夹口上方。

工作时,轴承传送带将轴承传送到视觉传感器下方位置,视觉传感器确定好轴承位置后,轴承夹爪对轴承进行抓取并放置到上一步传送过来的下盖上,预压气缸启动通过压板将轴承压到下盖的上部,第三单臂机械手转换到正对于轴承的压杆,向下压入,由力回馈传感器控制压入力量。

1.4 精密装配

在传统组装生产线中,用高精度机床、注塑机等制造出来的金属或塑料零部件本身已达到精度要求,但由于手工装配导致高精度零件不能实现高精度装配。本结构设计配合高精度电子产品元器件的高精度端拾器,加上机器人本身的高重复定位精度,能够在抓取和安装时都保证±0.03mm的装配精度,让产品从零件到成品都能保证其稳定性和高精度性。

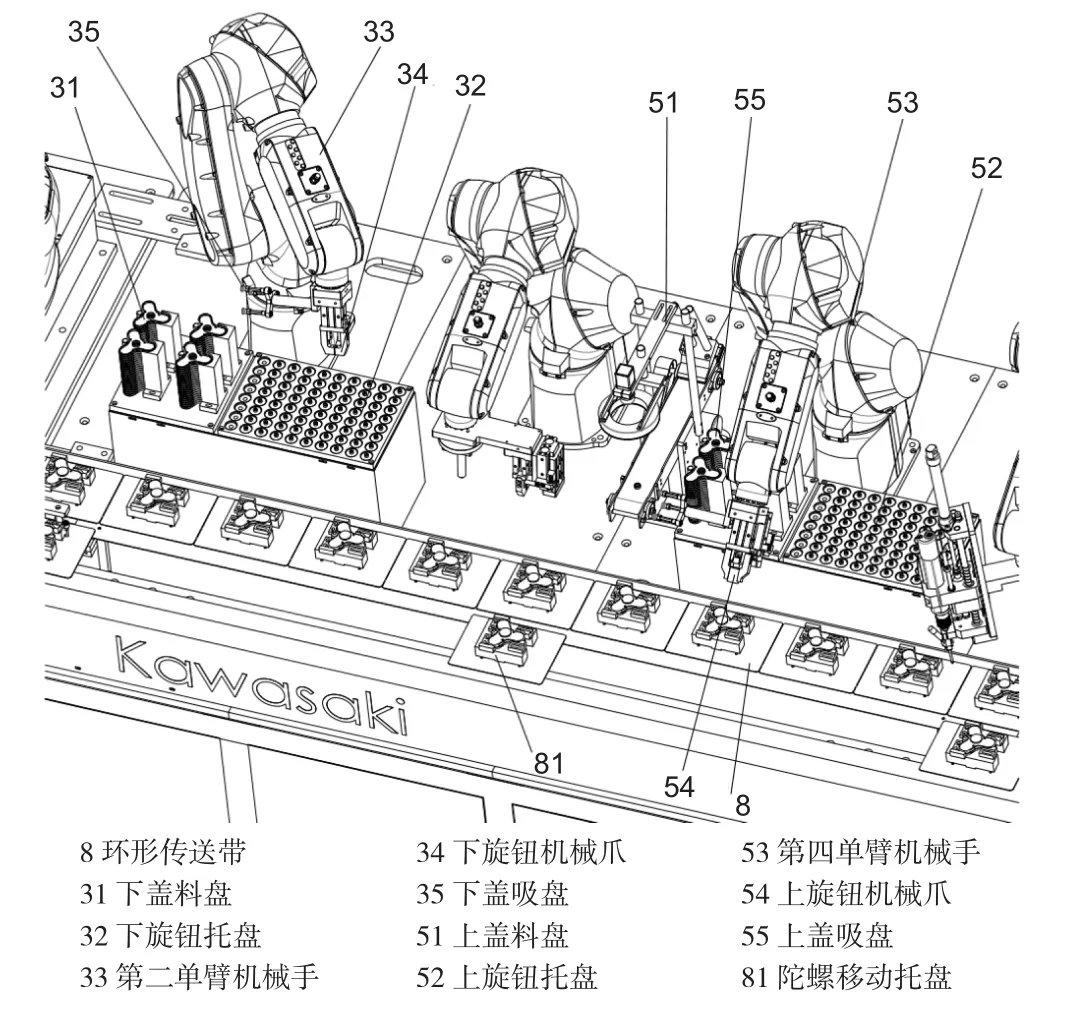

图5 环形传送带和旋钮与盖组装机构立体图

如图5所示,环形传送带用于对陀螺的循环传送,环形传送带为两排,靠近外侧的一排用于运送空的陀螺移动托盘,内侧的一排陀螺移动托盘用于对指尖陀螺进行移动装配。下旋钮与下盖组装机构包括下盖料盘、下旋钮托盘和第二单臂机械手,第二单臂机械手的末端安装有下旋钮机械爪和下盖吸盘。下旋钮机械爪和下盖吸盘能够相互转换,先通过下旋钮机械爪抓取一个下旋钮放置到陀螺移动托盘中心槽内,再通过下盖吸盘吸取一个下盖放置到陀螺移动托盘上,成品电路板吸盘将成品电路板放置到下盖上,完成下旋钮和下盖的组装。上旋钮与上盖组装机构包括上盖料盘、上旋钮托盘和第四单臂机械手,第四单臂机械手的末端安装有上旋钮机械爪和上盖吸盘。通过本机构用于组装上旋钮和上盖,该结构与下旋钮与下盖组装机构的结构原理类似,只不过在上旋钮机械爪处增加一个压紧气缸,压气缸的结构与图4中的预压紧气缸结构相同,夹紧好上旋钮后,通过压紧气缸压紧上旋钮。

1.5 打螺钉安装

在产品组装流程中,涉及大量的打螺钉组装工作,传统生产线中为适应快速切换的多种类产品,生产流水线上一半以上工人都在用手持式螺钉机作业。本结构设计采用具备扭力控制功能的自动螺丝机装载于机器人手臂上,利用机器人可编程性解决同时对应多种产品多打螺钉的问题,扭力控制解决螺钉紧固力一致性的问题,从而使得生产过程提升产品质量并降低人工成本。

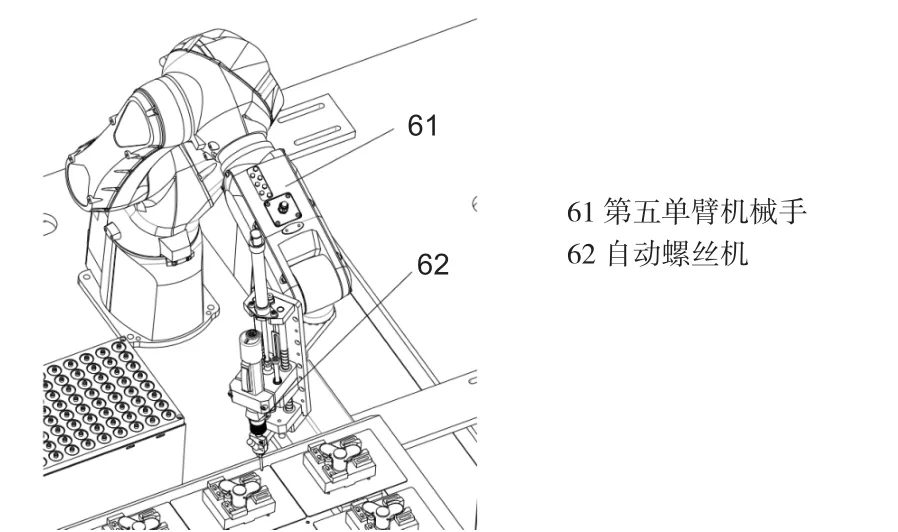

如图6所示,自动打螺丝机构包括第五单臂机械手和自动螺丝机,上盖和下盖组装完成后,通过自动螺丝机把螺丝打入到上盖与下盖内将二者固定。

图6 自动打螺丝机立体图

1.6 动作和光感检查

产品组装完成后,工厂需要对其按钮、触屏等可动部位做动作检查,传统生产线只有少量产品检查能用专机来对应,效率低下、适应性差且设备成本高昂。另外,工厂还需要对产品LED、屏幕等发光部件做发光检查,目前这一流程依然主要依靠人工目视检查,光感度完全依靠肉眼判别,其标准性、一致性都达不到要求。

对于上述动作检查,本设计采用双臂机器人搭载专门夹具的方式,解决指尖陀螺动作检查自动化难题。机器人两只手臂互相配合动作,拟人化动作让陀螺的按钮和旋转动作在产品出厂前得到充分验证;这一方案对于3C产品的按钮和触屏动作检查具有借鉴意义,双臂机器人配合专门夹具和工具,可以完成与人完全相同的工作动作,并且能够快速完成多次检测。而对于光感设计则采用双臂机器人与光电检测传感器配合的方式,完成发光元件性能检测工作。机器人双手臂配合触碰按钮并让陀螺旋转后陀螺LED开始发光,光电检测传感器检测到LED光源后判定产品合格。

如图7所示,成品检测及码垛装箱机构包括第二双臂机械手和码垛箱,通过第二双臂机械手进行模拟人工的转动,再进行检测,检测完成后另一机械手将合格品放入到码垛箱内。

图7 成品检测及码垛装箱机构立体图

2 效果及应用前景

2.1 电路板切割

由于开发并使用机器人轨迹自动生成软件,种类繁多的电路板切割工作变得易操作,只要选择动作范围合适的机器人,就能柔性化地处理所有需要切割的电路板,实现产品线的快速更换。

此外,机器人动作精度高、一致性好,不仅可以帮助工厂减少人员和设备成本,又可以保证产品质量稳定。

2.2 电气元件插装加焊锡

用完全拟人化的双臂机器人同时完成插装和焊锡两项工作,是机器人自动化向智能制造进化的一个标志性设计。这种设计不仅具备与人相当的速度和柔性,还具有超越人工的稳定性,可为其他类似自动化生产线提供宝贵的借鉴经验。

2.3 轴承压入

本设计在零部件压入过程中采用力传感器是装配生产线自动化、数据化和智能化的一次尝试。高精度产品需要稳定的生产数据,每一次装配提供的压力监控数据都能够汇总到生产信息当中,为产品质量监控和新产品的工艺标准留下珍贵依据。

2.4 精密装配

本文高精度端拾器的成功设计和使用,为3C产品装配生产线提供优选设备,让自动化进程更加畅通无阻。

2.5 打螺钉安装

通过机器人加扭力控制螺钉机的配合,这在3C产品组装生产线最耗费人工的打螺钉环节中,完美呈现替代人工的自动化生产方式,这为该类生产线的自动化和电子产品装配的整体省人化提供了范本。

2.6 动作和光感检查

3C产品具有高频率被人使用的特征,因此其动作检查工艺用近似人工的自动化方案来解决,本自动化方案充分体现人机结合、人机一体的自动化理念,可在各种电子产品生产线上被大量复制。

这种机器人和传感器配合进行检测的生产方式,自动完成发光元件是否正常的检测工作,在各个电子产品生产线上都具备推广价值。

3 结语

本文设计开发的LED发光指尖陀螺全自动生产线,针对传统生产线生产过程中的问题和痛点,将工业机器人应用到自动化生产线中,再配合端拾器和传感器等智能化设备的使用,实现生产线智能化、自动化运行。

随着科学技术的不断进步,工业机器人技术正快速发展并广泛应用于生产线中,这不仅可提高产品的质量与产量,而且对保障工人人身安全、减轻工作强度、提高产品生产效率以及降低生产成本有着十分重要的意义。工业机器人取代人工生产已经成为未来生产线的必然趋势,工业机器人的应用也必将更加广泛。