典型铁矿嗣后充填法地下开采的地质环境问题及其防治

2020-10-19陈晓梅张建伟桂思英

陈晓梅,杨 超,张建伟,桂思英

(1.临沂市自然资源和规划局,山东 临沂 276001;2.山东金玺泰矿业有限公司,山东 兰陵 276000;3.自然资源部生态地球化学重点实验室,北京 100037;4.山东省第七地质矿产勘查院,山东 临沂 276006)

随着经济建设对铁矿资源需求的不断增大,矿山开采导致的环境破坏也越加严重,尤其是灾害隐患威胁人们的生命财产安全[1-2]。开采方式转为地下开采,也依然会对矿山环境带来不良影响,还可能产生地面沉降,继而引发多种社会问题[3]。因此,开采方法和环境保护是制约铁矿资源价值的重要因素[4],在矿山开采的同时实施地质环境保护,将有利于促进区域经济的可持续发展[5]。

嗣后充填法地下开采技术的应用,能够最大限度地回收矿产资源,保护矿山环境,不仅能够防止地面沉降,还可以处理同体废料,实现资源开发与环境保护并重[6]。传统充填法采矿始于西周末年,发展至今的嗣后充填法,在充填材料、充填工艺、管道输送装备和技术等方面均已多次改进[7]。尤其是1970年代后逐步发展的尾砂充填和胶结充填技术,不仅胶结充填体强度高、成本低[8],而且使矿石回采率和贫化率都得到良好改善,矿产资源得到合理开发与集约利用[9]。嗣后充填法体现出了无可替代的优势,在传统意义上难以采用充填法的铁矿山,其应用比重也越来越大[10]。

1 典型铁矿山概况

1.1 采矿方法

铁矿山生产规模120万t/a,采用嗣后充填法地下开采方式。考虑到资源回收、充填对接及投资等因素,采用上向式回采顺序,即垂直方向自下而上开采,先开采-300 m中段,后按顺序回采-235 m和-170 m中段。倾斜方向上先采上盘后回采下盘矿体,水平方向上从东、西两翼向中间退采。其优点是不存在充填对接保留水平矿柱的问题,回收率较高,同时充填体强度要求较低。

1.2 采场参数

采场沿走向布置,在走向方向上划分矿房,矿房长度为43 m,间柱为7 m;采场宽度为矿体厚度,一般6~10 m;为保证出矿效率,首采中段留有底柱,其高度为10 m,阶段高度为65 m。

2 采空区井下充填

回采结束后,进行废石或尾砂胶结充填。充填后的采空区能够有效地控制地压活动、大幅度减少地下开采引起的地表沉降,有利于保护矿区地质环境和地表设施。

2.1 充填料配比

根据嗣后充填法的工艺要求,调配的充填料灰砂比为1∶6~1∶10(平均1∶8),充填料浆体重量浓度为72.1%~73.3%(平均72.6%)。

表1 充填料配比及浓度Table 1 Ratio and concentration of filling materials

2.2 充填能力

1) 日均充填量。日均充填量按式(1)计算。

(1)

式中:Q年为年生产规模,120万t/a;δr为矿石体重,3.44 t/m3;T为年工作日数,330 d;Z为采充比,1 m3/m3。经计算,矿山日均充填量为1 057 m3/d。

2) 日均所需充填料浆量。 日均所需充填料浆量按式(2)计算。

Q1=K1×K2×Q0

(2)

式中:K1为充填材料的原体积与初次沉淀后的体积之比,1.1;K2为充填料的流失系数,1.05;Q0为日均充填量。经计算,矿山日均所需充填料浆量为1 221 m3/d。

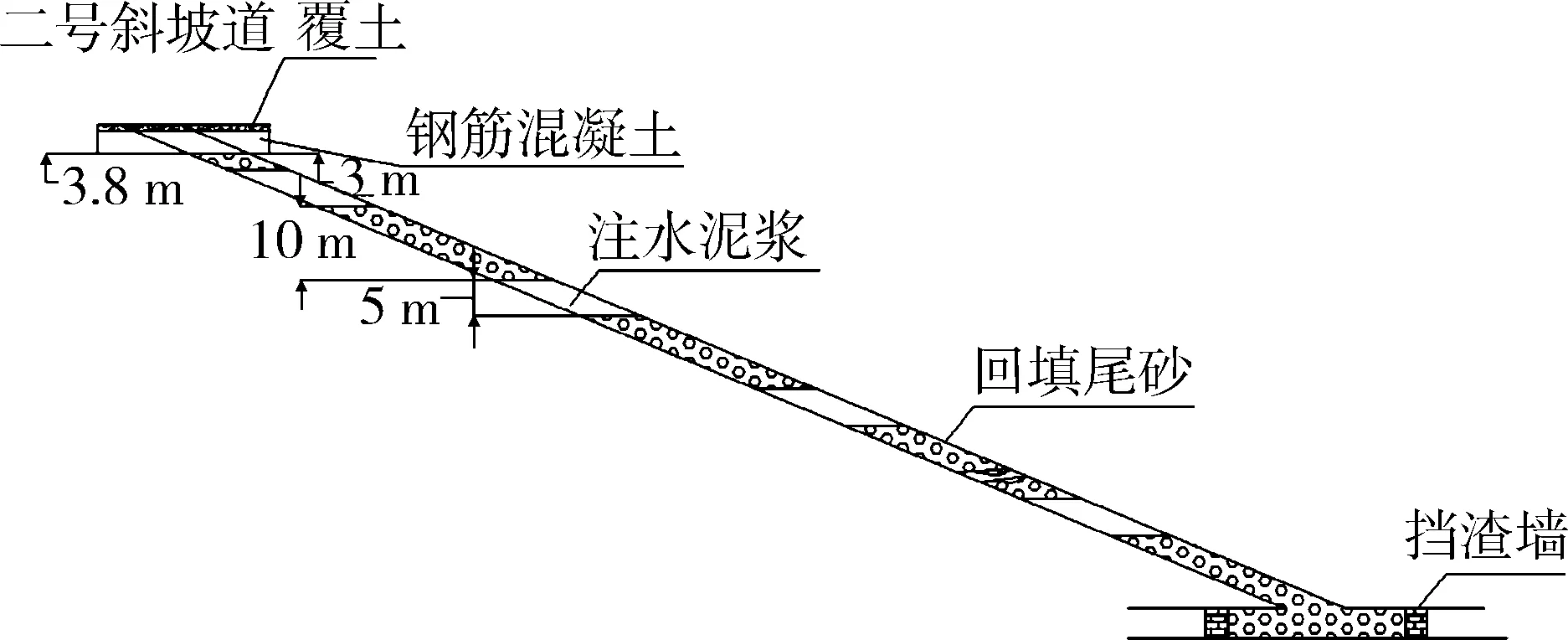

2.3 竖井封闭

矿井生产结束后,要井筒进行充填和封闭,按照以下要求进行。

1) 井筒内巷道等支护井壁的所有设施不得拆除,与井筒联络的巷道预先施工挡渣墙。挡渣墙采用砼浇灌,砼强度不低于C30,墙厚2 m。施工前,先在挡渣墙施工处四周剔出深度为0.5 m、宽度1 m的槽,使挡渣墙嵌入周围岩体内。挡渣墙墙体加铁丝网和钢筋,每道挡墙需用钢筋约210 m(0.127 t)、混凝土15 m3。

2) 向井筒内回填尾矿,直到尾矿填至距井口约35 m后,每回填10 m尾矿,注入水泥浆5 m,如此交替充填至井口3.8 m处。

3) 需进行二次充填,使综合充填率大于90%。

4) 井筒经尾砂充填后,井口采用钢筋混凝土浇筑顶盖进行密闭,厚度3 m(图1)。

5) 水泥浇灌完成后,进行不低于3个月的养护。

6) 养护3个月后,浇灌体上方覆盖至少0.8 m厚的土层。

2.4 斜坡道封堵

对矿井斜坡道进行封堵,按照以下要求进行。

1) 与井筒联络的巷道预先施工2座挡渣墙。挡渣墙采用砼浇灌,砼强度不低于C25,墙体外缘要接帮接顶,墙厚不少于3 m,墙体内加铁丝网和钢筋。

2) 向井筒内回填尾矿,直到尾矿填至距井口约35 m后,每回填10 m尾矿,注入水泥浆5 m,如此交替充填至井口3.8 m处。

3) 需进行二次充填,使综合充填率大于90%。

4) 井筒经尾砂充填后,井口采用钢筋混凝土浇筑顶盖进行密闭,厚度3 m(图1)。

5) 水泥浇灌完成后,进行不低于3个月的养护。

6) 养护3个月后,浇灌体上方覆盖至少0.8 m厚的土层。

7) 井筒上方不得负载重物。

图1 井筒封闭工程设计示意图Fig.1 Schematic diagram of shaft sealing engineering design

图2 井口回填工程设计示意图Fig.2 Schematic diagram of wellhead backfillengineering design

3 地质环境问题

3.1 含水层破坏

铁矿区含水层自上而下为第四系孔隙含水层、碎屑岩夹碳酸盐岩类裂隙岩溶含水层、变质岩类裂隙含水层。地下水流与地表水系的流向基本一致,地下水补给来源主要为大气降水,降水通过基岩裂隙,直接补给基岩裂隙水。第四系含水层分布于地形低凹处及河流两侧,接受大气降水和河流补给。矿区断裂发育,断裂破碎带内充填有黏土矿物及硅质、钙质,透水性较差。

1) 含水层破坏现状。第四系孔隙含水层水位埋深2.84~7.44 m,碎屑岩夹碳酸盐岩类裂隙岩溶含水层水位埋深2.02~12.7 m,变质岩类裂隙含水层水位埋深0.18~21.77 m不等。铁矿前期开采疏干地下水,疏干层位为变质岩类裂隙含水层,造成水位下降,形成疏干漏斗区。采用式(3)估算现状降落漏斗影响半径。

(3)

式中:S为水位降深,m;K为渗透系数,取0.005 8 m/d。

疏干漏斗区含水层水位降深202.312 m,影响半径为0.154 km,面积1.097 km2,现状对含水层结构破坏严重。对地表水、矿井水、地下水等取样分析,其水质符合国家Ⅲ类水质标准,现状对含水层水质影响较轻。

2) 含水层破坏预测。地下开采对含水层的结构破坏是不可逆的,仍然采用上述降落漏斗影响半径公式估算,疏干漏斗区预测含水层水位降深206.879 m,影响半径为0.362 km,面积2.923 km2,预测对含水层结构破坏严重。结合现状对含水层水质影响,考虑到矿山已开采多年,预测对含水层水质影响较轻。

3.2 矿山地质灾害

矿区地势较平坦,矿床均被第四系地层覆盖,岩溶不发育,不具备发生泥石流、滑坡、岩溶塌陷的基本条件,历史上也未发生采空塌陷、地裂缝等灾害。开采过程中,+25 m标高以上矿体不采作为永久矿柱留置(其范围长度约740 m,距地表厚度75 m);同时,严格按照嗣后充填法开采规范,采坑进行及时全尾砂胶结充填,充填后的采空区能够有效地控制地压活动、大幅度减少地下采矿引起的地面沉降,将有效避免发生采空塌陷和伴生地裂缝。因此,发生矿山地质灾害的可能性较小。

4 地质环境问题防治

对矿山地下开采引发的环境问题,要结合嗣后充填法的开采工艺和施工特点,从多方面采取积极的防治措施,尤其要预防和治理各种水文地质问题及引起的水害。

4.1 含水层及水害问题防治

1) 根据矿山开采情况,巷道揭露和采矿活动对含水层结构的破坏是不可逆的,修复难度大,可以通过地下水位、水质监测分析,为含水层保护和水环境污染治理提供数据支持。

2) 做好地下水探水设计,摸清地下水活动规律,及时治理矿坑充水通道,掘进中如发现导水裂隙、断层、松散地段等涌水迹象立即停止掘进,进行注浆封堵和矿岩加固。

3) 为防井口灌水,设计所采用的井口标高均高于矿区历年最高洪水位1 m以上,同时在井口工业场地周边设置截水沟,拦截汇水并将其引出矿区。

4) 为防地面积水,对矿区内的洼地、水池等易于积水渗水地区,采取填平或开凿疏水沟排水等措施。

5) 建立矿山突水预报系统,对矿山薄弱环节采用专人和仪器检测两套措施监控,防止突水事故的发生。所有涉水环节,均安设排水设备随时排除积水。

4.2 矿山地质灾害防治

1) 严格按照开发利用方案和技术规范开采,对采空区应及时充填,对竖井及时封闭,防止采空塌陷及伴生地裂缝灾害发生。

2) 所布置的工程尽量避开地质条件不良地段,若无法避开,要及时留设保安矿柱或对顶板进行预先支护(长锚索、钻孔注浆等)。

3) 开展地面变形监测,并及时巡查地表有无沉降、斑裂现象,一旦发现立即进行处理,消除地质灾害隐患。

5 结 论

1) 嗣后充填法用于铁矿地下开采,对采空区及时充填、竖井封闭、斜坡道封堵等,使矿产资源得到合理开发与集约利用,保障了矿山生产安全,保护了矿区地质环境。

2) 嗣后充填法开采铁矿带来的主要地质环境问题是含水层破坏和矿山地质灾害,其中,现状和预测对含水层结构破坏均为严重,现状和预测对含水层水质影响均为较轻,现状和预测发生矿山地质灾害的可能性较小。

3) 应从含水层和地质灾害的多方面采取积极的措施进行地质环境问题防治。