中国制造业创新指数的行业异质性研究

2020-10-19茶洪旺

茶洪旺,何 念

(北京邮电大学 经济管理学院,北京 100876)

提要:基于动态多指标体系,对中国制造业2005—2016年间的创新指数进行测度,进而对中国制造业创新发展的行业异质性进行研究,研究结果表明:(1)制造业整体创新态势良好,但各行业创新动态综合指数差异显著;(2)制造业内部各行业间的创新指数差距持续扩大;(3)制造业创新环境条件差;(4)低技术、中技术制造业产出效率低。以问题为导向,基于以上实证结果提出了相应的对策思路,旨在为新时期不断增强我国制造业技术创新能力建言献策。

一、引言与文献综述

中国作为世界制造业大国,制造业要从过去要素驱动发展转向创新驱动发展,不断提高中国制造业的核心技术创新能力,加快实现从“中国制造”到“中国创造”的转变,这不是短期目标,而是长期任务,它对于实现中华民族伟大复兴的中国梦,具有十分重要的现实意义。

从“中国制造”迈向“中国创造”,以实施创新驱动发展战略为重大抓手,其首要任务就是找到指挥棒和风向标,即必须明确决定“干什么”和“怎么干”。然而建立一套科学的系统的制造业创新评价指标体系不仅可以明确“干什么”和“怎么干”的目标和要求,更重的是指明了创新驱动发展的方法路径,绘制创新驱动的路线图,而且有助于提高各界对创新理念的理解和深入认识,促使中国加快从制造大国向制造强国转变的步伐。

通过认真阅读和梳理相关文献发现,早在20世纪80年代中期,英国经济学家克里斯托弗·弗里曼(C.Freeman)在对日本考察分析的基础上,首次提出了“国家创新系统”(national innovation system,简称NIS)的概念[1]。随后许多学者的研究也投入到这一领域里,关于国家创新系统的研究已日益增多[2-3],并在国际范围内传播,其国际影响力得到迅速提升,到20世纪后期国家创新体系绩效的定量研究明显增长。Nasierowski和Arcelus在此框架上采用数据包络分析方法对45个国家(地区)1993年和1997年的创新效率分别进行了测度,研究发现日本、瑞士和中国台湾领先,法国、芬兰和澳大利亚紧随其后,泰国和印度尼西亚垫底[4]。实践证明,创新是一个多主体参与、动态演化的复杂过程,这种采用单一指标的评价方法很难有效地测度各国的创新水平。欧盟委员会(European Commission)从2001年开始连续18年发布了《欧盟创新记分牌(EIS)》[5],目前最新版本由创新条件、创新投资、创新活动和创新影响4个一级指标组成,涵盖了人力资源、研究系统、创新环境、财政支持、公司投资、创新企业、创新联系、知识产权、就业影响和销售影响10个二级指标以及27个三级指标,作为官方机构在创新领域发布的第一份权威性报告被学界广泛接受。类似的还有康奈尔大学(Cornell)、欧洲工商管理学院(INSEAD)和世界知识产权组织(WIPO)联合发布的《全球创新指数(GII)》[6]。从国际上看,目前创新体系研究扩展到复杂的动态网络系统,从网络、复杂性及动态性视角来研究创新行为已做出了大量的研究成果,其影响力很大。

国内学者关于创新指数的研究起步较晚,且众多学者的研究都集中在宏观经济层面。一些官方机构如中国科学院创新发展研究中心和中国科学技术发展战略研究院以及国家统计局先后对创新指数问题进行过深入探索[7-9],并取得了可资借鉴的成果。很多学者也尝试从不同维度对宏观经济的创新指数进行测算,如袁航和茶洪旺[10]从创新过程的时间和空间联系出发,通过“认知基础—主体要素投入—主体成果产出—扩散效应—溢出效应”5个方面测算了我国创新驱动指数;又如李雨晨和陈凯华面向创新链,构建“四横三纵”的分析框架解释了不同人口数量、经济体量、发展阶段下国家创新力的差异[11]。其他学者如刘铭和姚岳、肖淑芳等尝试从微观视角出发,研究企业的创新行为和绩效[12-13]。但在现有文献中,对创新指数测度的研究多为静态分析,没有考虑到将创新效率静态与动态结合起来分析,这在一定程度上影响了研究成果的解释力。有鉴于此,本文在积极借鉴前人研究的基础上,基于制造业产业应用动态多指标体系对中国制造业创新指数的行业异质性进行实证分析,并根据实证结果提出相应的对策思路,为新时期不断增强我国制造业技术创新能力建言献策。

二、制造业创新指数动态多指标评价体系构建

(一)指标选择和解释

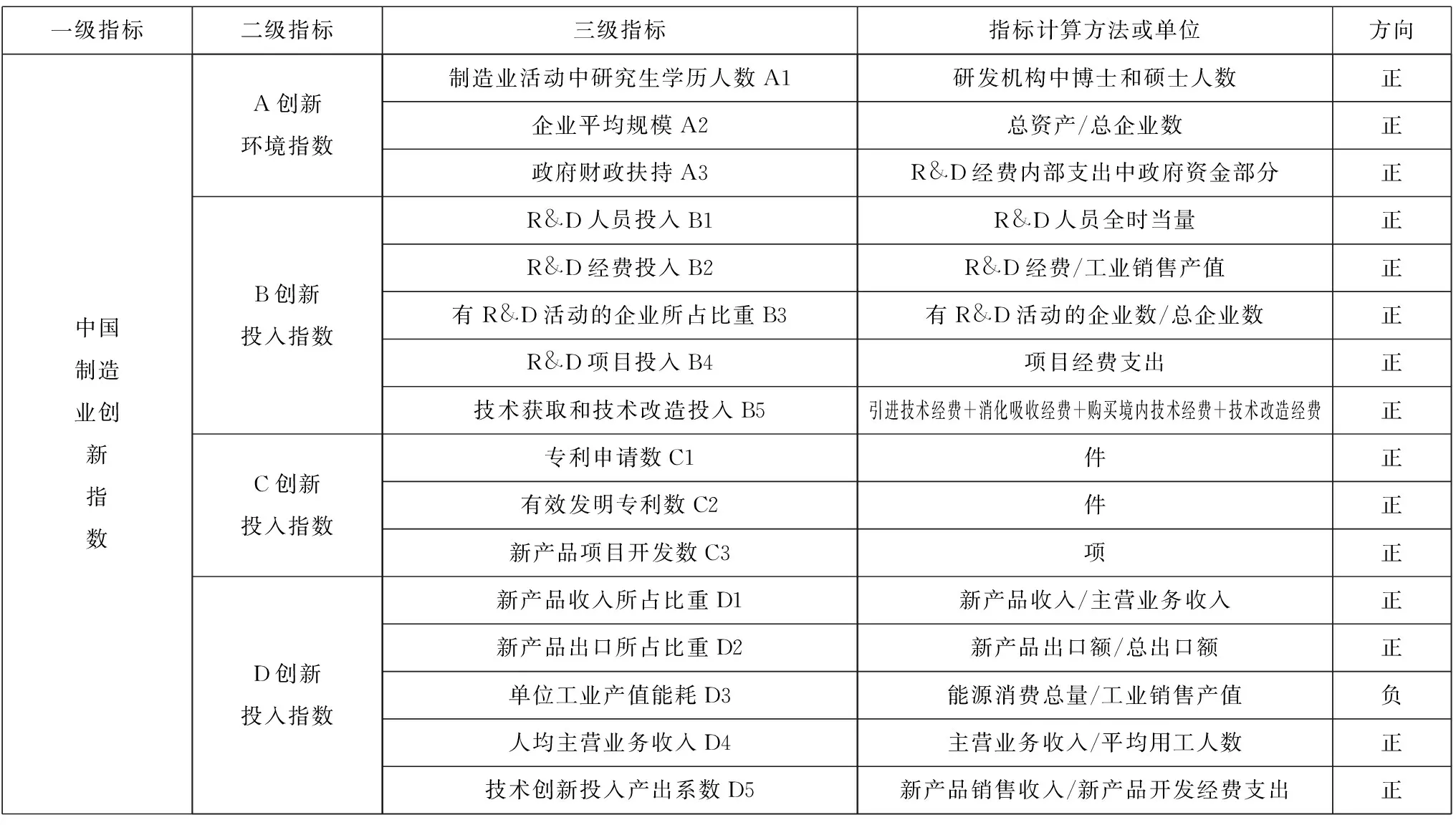

构建制造业创新指数动态多指标体系需要进行全方位、多层次地考量,尤其要结合当前制造业创新发展面临的国际与国内新形势、新动态。有鉴于此,笔者认为国家统计局(2014)编制的中国创新指标体系目前是创新评价领域学界最为权威、引用最为广泛的研究成果,本文以此为基础确立了中国制造业创新指数的四大核心领域:创新环境指数、创新投入指数、创新产出指数和创新成效指数。

鉴于数据来源限制,为了更好地体现制造业创新的行业异质性特点,本文对中国创新指标体系的三级指标进行了以下调整:一是删除部分指标,因为一些指标如“享受加计扣除减免税企业所占比重”“开展产学研合作的企业所占比重”以及“每百家企业商标拥有量”等对应到制造业领域数据缺失,且找不到合理的替代指标;二是替代部分指标,如用“研发机构中博士和硕士人数”代替“劳动力中大专及以上学历人数”,用“有效发明专利数”代替“发明专利授权数占专利授权数的比重”;三是新增部分指标,如“技术获取和技术改造投入”可以反映制造业的技术引进和吸收状况,又如“技术创新投入产出系数”可以很好地反映制造业技术创新的投入产出比。中国制造业创新指标体系分成3个层次:第一个层次通过计算创新总指数来反映我国制造业创新总体发展情况;第二个层次通过计算四大领域指数来反映我国制造业在创新环境、创新投入、创新产出和创新成效上的表现;第三个层次通过从上述4个领域中选取的16个评价指标来反映各方面的具体发展情况(见表1)。

表1 中国制造业创新指数体系

(二)数据来源和处理

本文16项指标计算的数据来源于《中国工业统计年鉴(2006—2017)》《工业企业科技活动统计年鉴(2006—2016)》《中国科技统计年鉴(2006—2017)》和《中国统计年鉴(2007—2018)》,由于《中国工业统计年鉴(2018—2019)》还未发布,因此本文数据跨度为2005—2016年。由于2012年各行业的平均用工人数数据缺失,因此采用2011年和2013年的平均值。另外,学界通常采用工业总产值计算R&D经费投入强度和单位产值能耗,由于2012年以后国家统计局不再公布各行业工业总产值,因此2005年到2016年均采用工业销售产值。

(三)行业选择与分类调整说明

国家统计局于2017年颁布了最新的国民经济行业分类标准GB/T 4754—2017,与前两个版本相比,发生了4类变化:第一类是改变了行业名称,但其具体内涵没有改变,如饮料制造业改为酒、饮料和精制茶制造业;第二类变化是行业内部调整,如中行业电池制造新增了铅蓄电池制造和锌锰电池制造两个小行业,小行业电气机械和器材制造业中的燃气、太阳能及类似能源家用器具制造分解为燃气及类似能源家用器具制造和太阳能器具制造;第三类变化是大行业的拆分或组合,如交通运输设备制造业拆分为汽车制造业和铁路、船舶、航空航天及其他运输设备制造业,橡胶制品业和塑料制品业合并为橡胶和塑料制品业;第四类是跨大行业的调整,如工艺美术品制造从工艺品及其他制造业移动到文教、工美、体育和娱乐用品制造业,衡器制造从通用设备制造业移动到仪器仪表制造业。

为了保持各行业数据的一致性以保证不同年度数据比较的科学性,同时考虑到各行业数据的可获得性,本文在2017年国民经济行业分类标准的基础上进行以下调整:把汽车制造业和铁路、船舶、航空航天及其他运输设备制造业合并为交通运输设备制造业;删除其他制造业、废弃资源综合利用业和金属制品、机械和设备修理业。

考虑到技术密集度对制造业创新发展的环境、投入、产出和成效造成影响,本文参考国家统计局2017年颁布的《高技术产业(制造业)分类》和经济合作与发展组织(OECD,2011)发布的分类标准,以R&D强度为标准,把制造业分为低技术制造业、中技术制造业和高技术制造业并进行编号(见表2),进一步探讨中国制造业创新指数的行业异质性特征。

表2 基于技术密度的制造业行业分类

(四)测算方法及步骤

本文基于多指标评价体系对中国制造业创新指数进行综合测算。与熵值法和逐级等权法等相比,主成分分析法能更加客观地反映数据特征,因此本文选择主成分分析法确定指标权重。为了避免不同指标之间量纲和数量级不同的影响,对原始数据进行无量纲化处理。鉴于极差法能更好地解决量级问题,并且同时适用于正向指标和反向指标处理,因此选择极差法。然后确定不同指标的权重,本文数据满足主成分分析法的3个条件:一是数据量与指标数量的比值为20.25,大于10;二是KMO取样适切性量数为0.85,大于0.5;三是巴特利特球形度检验显著值为0,小于0.05。因此本文使用主成分分析法确定各指标权重,结果如图1所示。

图1 中国制造业创新指数体系及权重

接下来,对各项指标进行线性加权求和。对于第m个行业而言,它第t年的创新指数为Yt(m=1,2,…,27),计算公式如下:

(1)

其中,Xnt表示第m个行业第t年第n个指标无量纲值,ωn表示第m个行业第n个指标的权重,与时间t无关。

最后构建动态评价模型,这样能更好地反映各行业创新指数的动态变化过程。本文采用动态时序法,把时间因素加入评价体系,引入时间权重变量Jt,在此基础上,得到各产业不同年份的创新指数的动态综合评价值DYt,计算公式如下:

(2)

三、实证结果及分析

(一)制造业整体创新态势良好,但各行业创新动态综合指数差异显著

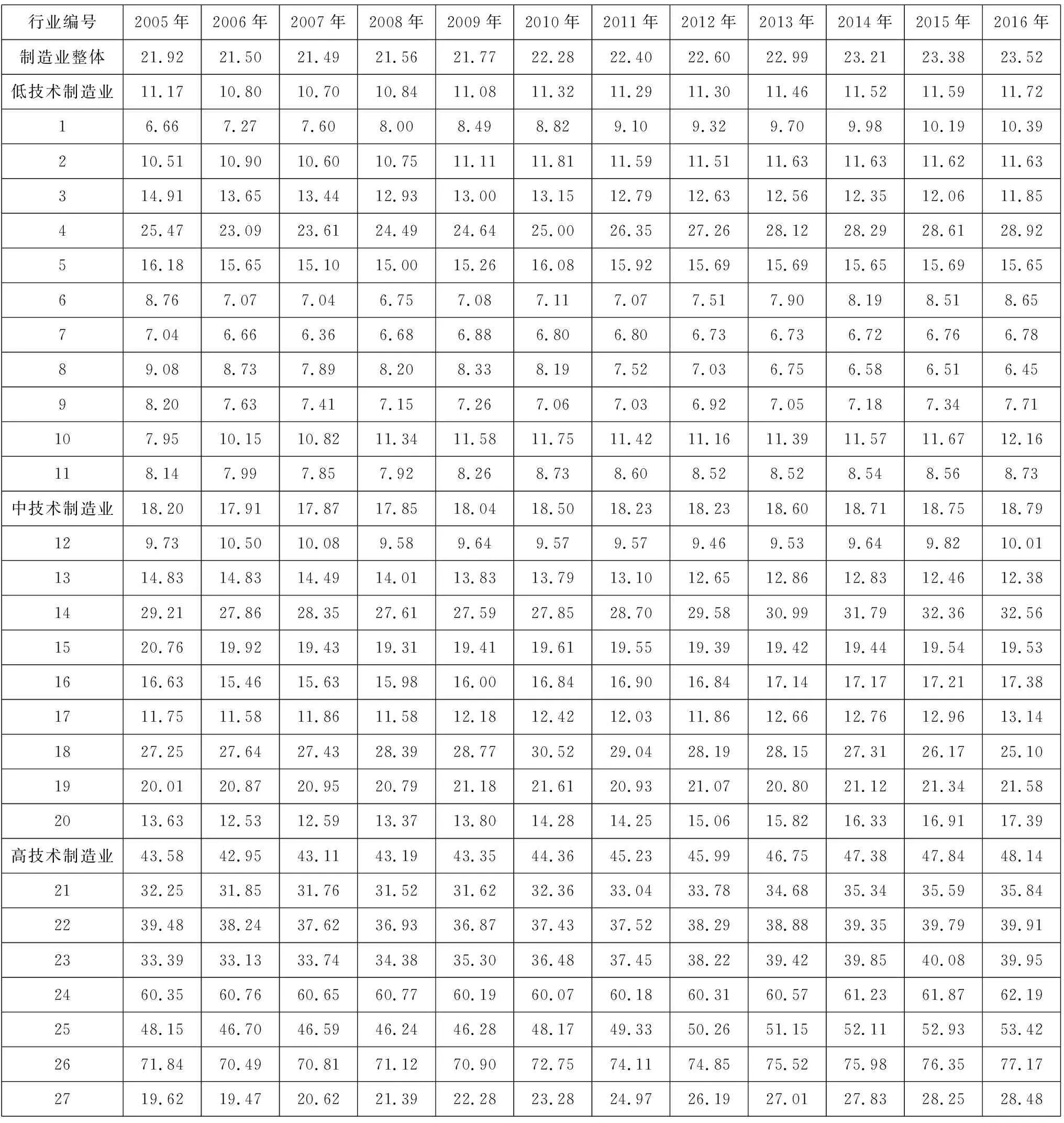

测算数据显示,制造业整体创新态势良好。中国制造业创新动态综合指数从2005年的21.92分提高到2016年的23.52分,年均增速为0.64%。高技术制造业创新动态综合指数增长了4.55分,年均增速0.91%;中技术、低技术制造业涨幅均小于0.6分,且年均增长率也都小于0.45%。

然而,各行业创新动态综合指数差异显著。从2005年到2016年,有18个行业的创新动态综合指数实现了增长。仪器仪表制造业高居榜首,创新动态综合指数增加了8.86分;专用设备制造业位居次席,得分增加了6.56分;计算机、通信和其他电子设备制造业以及电气机械和器材制造业紧随其后,得分增加了5分以上;造纸和纸制品业、金属制品业、农副食品加工业、医药制造业、烟草制品业、化学原料和化学制品制造业增长的得分也超过3分。从增速来看,有7个行业2005—2016年创新动态综合指数年均增速超过1%。其中农副食品加工业最高,达到4.13%;造纸和纸制品业以及仪器仪表制造业分列第二、第三,均超过了3%;其他4个行业分别为金属制品业、专用设备制造业、烟草制品业和非金属矿物制品业。创新动态综合指数出现下滑的9个行业有6个来自低技术制造业,另外3个来自中技术制造业。酒、饮料和精制茶制造业的创新动态综合指数下降了3.07分;木材加工和木、竹、藤、棕、草制品业,石油加工、炼焦和核燃料加工业,黑色金属冶炼和压延加工业下降了2分以上;化学纤维制造业下降了1.23分;纺织业,家具制造业,皮革、毛皮、羽毛及其制品和制鞋业,纺织服装、服饰业降幅均在1分以下。

制造业作为我国经济发展的主导性产业和供给侧结构性改革的重点领域,虽然整体科技创新水平已位居我国前列,但是在制造业内部,我国制造业行业之间的技术创新却存在较强的异质性,即不同细分行业的创新程度差距悬殊。制造业创新指数明显存在行业异质性的原因有三:一是相比之下高技术制造业发展基础更好,先发优势明显,加上后天不断正向循环发展,因而优势愈加明显;二是中技术制造业创新水平虽然也在提高,但是一直未突破跨入高技术制造业的瓶颈,因而增长较为缓慢;三是低技术制造业一开始走的就是跟随和模仿的路线,尤其低技术制造业属于劳动密集型行业,加上中国人口红利优势,导致其创新的动力不足,虽然现在也开始奋起直追进行技术创新,但技术创新驱动是一个漫长的过程,非一日之功。

高技术、中技术、低技术制造业内部差异显著。以高技术制造业为例,从表3可知,计算机、通信和其他电子设备制造业以及交通运输设备制造业2016年的创新动态综合指数分别为77.17分和62.19分,7个高技术制造业中只有这两个产业高于高技术制造业创新动态综合指数的平均水平。得分最低的仪器仪表制造业只有28.48分,极差高达48.69分,主要因为它的创新环境指数和创新产出指数得分过低,分别只有1.51分和3.95分。中技术、低技术制造业情况类似。中技术制造业中2016年得分最高的化学原料和化学制品制造业高达32.56分,最低的文教、工美、体育和娱乐用品制造业只有10.01分,极差为22.55分。低技术制造业得分最高的和最低的行业分别是烟草制品业和木材加工和木、竹、藤、棕、草制品业,得分分别为28.92分和6.45分,极差为22.47分。

表3 2005—2016年中国制造业各行业创新动态综合指数

不同技术水平的行业内部差异需要具体问题具体分析,如作为低技术制造业的烟草制品业2016年以28.92分排在27个行业中的第8位,超过了中技术制造业的平均值18.71分,这可能与其垄断性强的行业结构有关。2016年,烟草制品业平均企业规模最大,创新投入指数中3项指标倒数第一,但是创新成效指数中3项指标却排名第一,这就意味着依靠垄断优势即使不用投入过多资源也能取得成效。而作为中技术制造业的文教、工美、体育和娱乐用品制造业2016年的创新动态综合指数只有10.01分,甚至低于低技术制造业平均值的11.52分,排在27个行业中的第22位。究其原因,文教、工美、体育和娱乐用品制造业2005—2016年的创新环境指数从未超过0.4分,创新环境恶劣且一直没有得到改善,进而造成了创新投入不足和创新产出效率低下,创新投入指数和创新产出指数甚至分别从2005年的2.52分、2.56分下降到2016年的2.42分、1.80分。

(二)制造业内部各行业间的创新指数差距持续扩大

一方面,高技术制造业、中技术制造业、低技术制造业创新动态综合指数存在显著差距。以2016年为例,高技术制造业创新动态综合指数为47.38分;中技术制造业和低技术制造业创新动态综合指数分别为18.71分和11.52分,均低于制造业平均值的23.21分。从图2可知,2016年创新动态综合指数在制造业平均水平以上的共有10个行业,高技术制造业7个行业全部上榜;中技术制造业中只有化学原料和化学制品制造业、黑色金属冶炼和压延加工业超过了制造业平均水平;而低技术制造业除烟草制品业外,其余10个细分行业均低于制造业平均水平,并且差距呈扩大趋势。低技术制造业与高技术制造业的差距从2005年的32.41分扩大到了2016年的36.42分;与此同时,中技术制造业与高技术制造业的差距也从25.38分扩大到了29.35分。这与我们在追求高技术制造业技术创新的同时对提升中技术、低技术制造业创新能力重视不足是密切相关的。另一方面,各项指数的极差均有扩大,创新指数最高行业与最低行业差距加大。2016年,创新动态综合指数得分最高与最低的分别是计算机、通信和其他电子设备制造业的77.17分以及木材加工和木、竹、藤、棕、草制品业的6.45分,极差为70.72分,在2005—2016年间扩大了10.79%。4个二级指标的极差也都有不同程度的扩大,其中最大的是创新环境指数为13.39%,创新产出指数差距扩大最小,只有2.83%。

图2 2016年制造业各行业创新动态综合指数

制造业技术创新水平的提高具有明显的“马太效应”,这可能与技术创新的“门槛效应”有关,即高技术制造业突破门槛后发展更加迅猛,创新环境—创新投入—创新产出—创新成果四大要素不断正循环;而中技术、低技术制造业还处于较低水平的发展过程中,创新指数涨幅远不及高技术制造业,于是差距越来越大。

(三)制造业创新环境条件差

从表4可知,2016年创新环境指数得分最低的家具制造业只有0.05分,得分在1分以下的行业接近半数,超过70%的行业得分小于3分。计算结果显示,27个行业的创新环境贡献率(创新环境指数/创新动态综合指数)全部小于其权重20.51%,贡献率最低的家具制造业仅有0.71%,且八成以上的行业贡献率在10%以下。制造业创新环境指数呈现出得分和贡献率“双低”的特点,说明我国制造业创新环境条件差影响企业创新发展。事实证明,近几年来由于劳动力成本上升挤压中、低技术制造业的生存空间,使其无力顾及创新发展,然而高技术制造业又因为高质量人才稀缺很难突破核心技术创新,加之我国营商环境有待进一步完善,缺乏一个公平竞争的市场环境,难以激发制造业企业进行创新的活力;更有一些企业急功近利,跟随、模仿他人见效快,不愿尝试技术创新,如此等等无疑制约着我国制造业创新能力的进一步提高。

表4 2016年各行业二级指标贡献率

续表

(四)低技术、中技术制造业产出效率低

低技术制造业和中技术制造业创新产出效率低,但成因不同。由表4可知,创新产出指数最低的烟草制品业只有0.13分,且超过七成的低技术制造业得分小于1分;中技术制造业中得分最低的是化学纤维制造业,仅有0.33分,且接近九成的中技术制造业得分在4分以下;而高技术制造业有七成以上行业的得分超过10分。从创新产出贡献率来看,低技术制造业11个行业贡献率全部低于其权重24.42%;中技术制造业除非金属矿物制品业外,其余8个行业的贡献率也都低于24.42%。低技术制造业和中技术制造业创新产出指数的得分和贡献率也呈“双低”特点,说明产出效率低下。但二者的成因是不同的:低技术制造业是因为创新投入不足,其创新投入指数呈现出得分和贡献率“双低”的特点;而中技术制造业创新投入指数在4分以上且贡献率大于其权重30.84%的行业占七成以上,说明中技术制造业不是因为创新投入不足,而是从创新投入到创新产出的转化出现了问题,导致其产出效率低下。综合分析我国低技术制造业和中技术制造业存在创新转化效率偏低的原因,主要源于两个方面:首先,与制造业的技术转移机制不够健全有关,技术转移专业服务机构的科技成果评估、技术交易保险、金融资本服务等功能不健全导致技术转移全过程的需求不能得到全部满足;其次,由于我国政产学研协同创新体系不够完善,导致技术创新成果转化效率低。

四、对策思路

基于以上实证结果分析,提出如下对策思路。

(一)缩小高技术、中技术、低技术制造业创新水平差距

改革开放以来,我国制造业发展迅速,建立起了一个门类齐全、独立完整的制造业体系,现已成为世界第一制造大国,但我国制造业大而不强,不仅与发达国家相比创新水平有较大差距,而且制造业行业间的创新水平差距也较大。缩小高技术、中技术、低技术制造业间的创新水平差距是当务之急。(1)积极推动低技术制造业转型升级,通过前向关联、后向关联和旁侧关联加强产业间专业化分工协作,推动新一代信息技术与制造业深度融合发展,通过数字化、网络化、智能化手段对低技术制造业的生产体系与组织方式进行全方位赋能,提高创新水平。(2)促进中技术制造业崛起,推进中技术产业技术进步,促进中技术制造业企业成长,完善专业化配套体系,增强引进技术的消化吸收能力并在此基础上进行集成创新。(3)继续加大力度积极鼓励高技术制造业创新发展,加快高技术制造业开发区建设,积极培植高技术制造业企业,建立健全高技术产业投融资机制,加强人才队伍建设,加快高技术产业国际化步伐。总而言之,加快提升中、高技术行业创新能力是产业迈向中高端的关键。

(二)加快培育制造业创新发展环境

制造业创新环境条件较差,是制约我国制造业创新能力的一块短板。良好的创新发展环境就是生产力,就是竞争力。目前要加快提高我国制造业创新能力,必须培育一个更加有利于制造业创新发展的环境。加快培育制造业创新发展环境,应着力在政策环境和文化环境上下功夫。首先,要建立完善有利于制造业创新发展的政策环境。(1)要营造公平竞争的市场环境,有效发挥市场机制作用,激发微观经济主体的活力和创造力。加大已出台的激励制造业创新政策的落实力度,多措并举切实降低实体经济的运营成本和创新成本,提高实体经济的竞争力。(2)建立健全知识产权保护体系,保护个人知识产权,加强人才队伍建设,培育企业家精神,大力弘扬工匠精神,鼓励科研人员坚守耐心、恒心、匠心,沉下心来攻坚克难、久久为功打造关键核心技术,支撑引领制造业创新发展。其次,营造有利于创新发展的社会环境。中华文化向来重视创新,我们的先哲早就说过“苟日新,日日新,又日新”。文化环境是竞争力的重要组成部分,从现实中国的情况来说,提高制造业核心技术的创新能力,必须营造一个“尊重知识、勇于竞争、鼓励创新、宽容失败”的人文环境。为此要破除阻碍创新的两种社会心态:(1)我们要痛下决心,坚决摒弃急功近利的社会心态,需要摒弃急功近利、弄虚作假的浮躁习气;(2)彻底克服妄自菲薄、灰心丧气的不良心态。再次,营造宽容失败的创新文化环境:(1)要破除科技创新上“只许成功,不许失败”的老观念;(2)建立健全并完善宽容失败的机制和制度;(3)善待失败者。只要我们切实营造出一个全社会鼓励支持敬畏技术创新的创新文化环境,我国制造业创新发展就有了坚实的社会基础。

(三)提高制造业创新效率

基于本文分析,创新效率是指创新投入产出的转化率,我国制造业创新效率不高的主要原因在于:市场发育不良、角色定位不清;系统核心要素之间的联系不紧,系统的效率得不到充分发挥,协同效应差。有鉴于此,提高制造业创新效率:(1)加快发展技术市场,健全技术转移机制,促进科技成果资本化和产业化,构建技术交易网络,提升专业化服务功能,优化制度环境。(2)加快构建以企业为主体、市场为导向、政产学研用紧密结合的协同创新体系。国际经验证明,提高制造业创新效率,关键在于完善协同创新体系,发达国家的科技创新绝大多数是通过协同创新实现的。我们要深化制度和机制改革,更加注重协同创新。政府要更加积极作为,充分发挥市场在资源配置中的决定性作用,全力加大创新型市场主体培育力度,推动产学研用深度融合,努力形成各类创新主体协力推进创新成果转化的合作机制和发展模式,不断提升我国制造业创新效率,切实增强制造业核心竞争力,推动我国制造业加快迈向全球价值链的中高端。