竖井贯流泵装置马鞍区流动特性分析

2020-10-19吴志峰沈家伟钱忠裕周晓润陈松山

吴志峰,沈家伟,徐 杰,钱忠裕,周晓润,陈松山

(扬州大学电气与能源动力工程学院,江苏 扬州 225127)

0 引 言

竖井贯流泵站具有流量大、扬程低的特点,该类型泵站通常采用卧室安装机组,具有流道顺直,水力性能好,泵装置效率高的优点,在江苏、广东等地的特低扬程泵站建设中得到广泛应用,例如江苏无锡江尖泵站、张家港枢纽泵站以及广东大岸泵站等[1,2]。竖井贯流泵站所使用的轴流泵在启动过程中通常会经过马鞍区,并产生强烈的振动和噪声[3],对泵站安全稳定运行产生严重影响,且长历时的马鞍区工况运行会大大缩减水泵使用寿命。因此,开展竖井贯流泵装置的马鞍区流动特性分析具有重大现实意义。

马鞍区的运行特性一直是相关领域研究热点。Miyabe等[4]利用PIV开展实验研究,初步分析提出叶轮出口回流是马鞍区的形成原因;何乃昌、谈明高等[5]对不同工况下轴流泵外特性开展测试,着重分析了轴流泵马鞍区时的水力特性和压力脉动特性;王勇、吴贤芳等[6]分析了叶片安放角对比转速822的轴流泵马鞍区运行特性的影响,发现随着叶片安放角的增大,马鞍区绝对位置向右上方偏移;郑源等[7]利用流体计算软件Fluent 对立式轴流泵站马鞍区运行特性开展研究,认为在设计流量50%~65%处存在马鞍区;钱忠东等[8]测试了一种新型可调导叶式轴流泵,发现导叶安放角-5°时马鞍区水力特性得到显著改善;罗欣等[9]研究了马鞍区叶轮结构的应力与变形情况,发现轴流泵叶片表面应力集中分布在叶片根部;马鹏飞、王军等[10]以比转速1 600的双向轴流泵为对象,研究发现水泵反向运行时,叶轮前的大尺度漩涡向上游移动。

综上所述:诸多学者对水泵马鞍区的流动特性、压力脉动以及叶片受力情况等相关方面的研究已顺利开展,并取得一定成果。然而其研究多是以单独的水泵作为研究对象,少有针对竖井贯流泵装置在马鞍区时的运行特性研究。本文以典型竖井贯流泵装置为研究对象,采用模型试验与数值模拟相结合的方法,分析了其在马鞍区运行时的水力特性,可为同类型泵装置的选型设计提供一定参考。

1 研究模型及数值模拟方法

1.1 几何模型与参数

选取典型竖井贯流泵站作为研究对象,泵装置如图1所示,数值计算区域包括进水池、进水流道、水泵段、出水流道以及出水池5个部分。

图1 泵装置三维建模图Fig.1 3D modeling diagram of pump unit

该泵站设计净扬程0.32 m,最小净扬程0 m,最大净扬程1.22 m,设计流量150 m3/s。泵站安有四台叶轮直径3 900 mm的竖井贯流泵,单泵流量37.5 m3/s。

1.2 网格划分

进水池、进水流道、出水流道以及出水池水体域采用ICEM划分四面体非结构网格,叶轮、导叶水体域网格划分采用CFX专用旋转机械处理模块Turbogrid划分结构化网格,如图2所示。最终泵装置整体网格总数为4 874 125。

图2 叶轮、导叶水体网格Fig.2 Impeller and diffuser mesh

1.3 计算方法

基于商业软件Fluent进行竖井贯流泵装置三维湍流非定常数值模拟,利用三维不可压缩雷诺时均N-S方程作为基本方程。

雷诺平均动量方程对泵内三维不可压缩非定常湍流描述为[11]:

由Boussinesq涡团黏性假设,雷诺切应力可写为:

(2)

湍流模型采用考虑旋转效应的RNGk-ε湍流模型来模拟轴流泵内部流动,近壁面处采用标准壁面函数。其湍动能k和湍能耗散率ε约束方程为:

(3)

(4)

式中:Gk为梯度变化引起的湍动能;μeff为等效黏性系数;∂k、∂ε、C1ε、C2ε为湍流模型系数。

使用Slide meshing方法进行轴流泵数值模拟,取时间步长为叶轮旋转6°所需要的时间,即1.114 810-3s。泵装置进口设置为质量流量进口,出口为压力出口。

2 数值模拟验证

为了确保数值模拟结果的可靠性,按SL140-2006《水泵模型及装置模型验收试验规程》开展竖井贯流泵装置模型试验。水泵模型采用叶轮直径300 mm的TJ04-ZL-07水力模型,叶轮叶片数Z=3,导叶叶片数Zd=5。模型泵转速按nD值不变换算后为871 rpm,模型泵设计流量按相似理论换算后Q=221.89 L/s。

模型泵转速:

npDp=nmDm

(5)

原模型泵流量换算公式为:

(6)

式中:np、Dp、QP为原型泵转速、直径和流量;nm、Dm、Qm为模型泵转速、直径和流量。

本次数值计算叶片角度为0°。将叶片安放角0°时数值模拟结果与模型试验结果进行对比,如图3所示。结果表明:数值计算得到的Q-H曲线略低于模式试验结果,相同流量下扬程误差在5%以内,这表示泵装置的三维模型构建、网格划分以及计算方法的选择都是可靠的。

由数值模拟结果可知,竖井贯流泵装置在120~140 L/s之间的扬程几乎不变,这说明马鞍区工况在此范围内。

图3 0°数值模拟与模型试验结果比较Fig.3 Comparison of numerical simulation and model test results

3 计算结果与分析

3.1 泵内流线分析

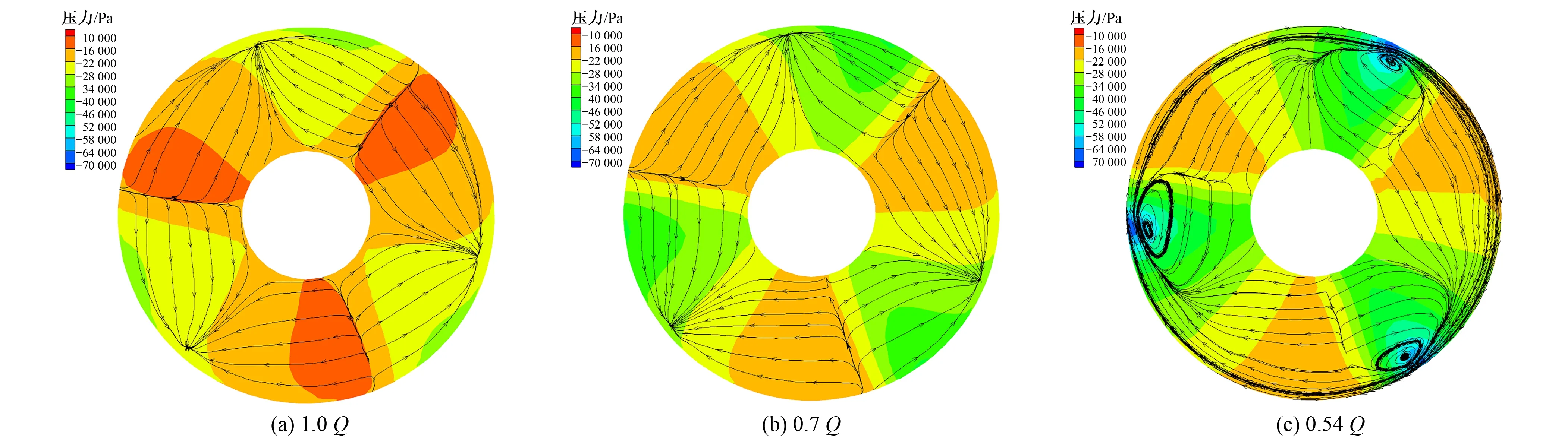

平面流线图可以直观的反应叶轮室内部流动状况。图4为不同工况下叶轮内部的流线分布情况。从图4中可以看出,在设计流量下叶轮内部流线分布均匀,在0.7Q叶轮室内出现明显回流,回流主要出现在轮毂附近。当流量达到0.54Q时模型泵已进入马鞍区,叶轮内部流线混乱,出现大范围回流。与此同时,进水流道出口也出现明显回流现象。这表明马鞍区工况运行不仅使得水泵内部流动紊乱,性能受到影响,还会对进水流道水流流动状况产生一定影响。

图4 叶轮内部流线分布情况Fig.4 Streamline distribution in impeller

3.2 叶片周围流动状态分析

为了进一步了解马鞍区工况下叶轮室内的流动状况,从轮毂至轮缘出分别取span=0.05、0.5、0.95时的叶片截面展开,如图5所示。

从图5中可以清晰地看出,当span=0.05时,叶片周围流线较乱,叶片背面出现回流现象,同时叶片进水边背面与叶片出水边背面均有漩涡产生,这主要是由于小流量工况下叶片相对入流角较小,流体几乎垂直冲向叶片工作面,从而导致叶片背面形成较大范围脱流,近而产生漩涡与回流;

当span=0.5时,流体紧贴叶片表面,叶片周围流动状态良好;

当span=0.95时,叶片周围总体流态平稳,但在叶片进水边背面有漩涡形成,如图5(c)所示。该漩涡的形成仍是叶片相对入流角较小引起的。与span=0.05时不同的是,该截面叶片出水边背面没有漩涡形成。

3.3 叶片静压力分析

图6为不同工况下模型泵叶片静压分布图。从图6中可以看出,在设计流量工况下叶片进水边工作面存在低压区,叶片进水边背面存在小范围高压区,这是由于该泵站设计扬程低、设计流量大,使得此时叶片进口相对入流角较大,流体冲击叶片进水边的背面导致的。当在流量为0.7Q时,叶片工作面外缘靠近进水边处出现高压区,而叶片背面靠近进水边处则出现低压区。叶片工作面压力从进口到出口逐渐减小,背面压力从进口到出口逐渐增大;在0.54Q工况下,叶片工作面高压区范围扩大,向整个叶片外缘扩散。

叶片表面静压力的分布情况可以在一定程度上反应叶片上的负载分布情况。由图6可知,在设计流量下叶片表面载荷分布均匀,当流量减小至0.7Q时,叶片进口部位工作面与背面压差最大,负载主要作用在叶片前缘。而在马鞍区工况下,叶片工作面外缘存在大范围高压区,叶片表面负载主要由叶片外缘承担。

图5 叶片截面展开流线图Fig.5 Streamline of different blade cross section

图6 不同工况叶片表面静压云图Fig.6 Blades static distribution at different flow rates

3.4 进水流道出口流态分析

竖井进水流道出水口的轴向速度为出水断面平行于水泵旋转轴方向的速度分量。流体从进水流道流入叶轮室内轴向速度为正,反之则为负。

图7为不同工况下进水流道出口断面轴向速度云图,当流量为设计流量时,轴向速度最小0.2 m/s,最大4.5 m/s,均为正值,说明此时竖井进水流道出口处流体流动状态良好,没有回流产生。

当流量为0.7Q时,轴向速度最小0.2 m/s,最大4.0 m/s,轴向速度依然大于0,表明竖井进水流道出口依然未发生回流现象,同时随着流量的降低,轴向速度最大值在减小。

当流量为0.54Q时,进水流道出水口轴向速度出现负值,轴向速度最小值-3.5 m/s,最大3.5 m/s。 从图7(c)可以发现,在进水流道出口断面的外壁面附近出现3个面积较小的负轴向速度集中区。这表明轴流泵马鞍区工况运行会对其进水流态产生影响,使得进水口产生负的轴向速度,导致进水流道出口外壁面处出现小面积回流区。该现象是由于进水流道出口处流态紊乱,流体冲击轮缘后返回造成的。

图7 进水流道出口轴向速度云图Fig.7 Axial velocity of inlet channel outlet

图8为不同工况下该断面流线图。在1.0Q和0.7Q时该位置没有漩涡形成。在0.54Q工况下该处有3个明显漩涡,漩涡区域流体沿顺时针方向流动,与叶轮旋转方向相同。该图表明进水流道出口断面在小流量马鞍区附近受到叶轮旋转的影响严重,流体跟随叶轮旋转,进而形成3个旋转方向与叶轮旋转方向相同的漩涡。

图8 进水流道出口断面流线图Fig.8 Streamline of inlet channel outlet

(7)

断面速度环量Γ:

(8)

通过图9计算结果可以看出:大流量工况下速度环量非常小,接近为0,流体几乎不随叶轮旋转流动,没有漩涡形成;随着流量的减小速度环量小幅增大,而当泵装置接近马鞍区工况时,速度环量忽然明显增大,说明此时叶轮的旋转对进水流道内流体流态的干扰忽然增强,进水流道出口开始逐渐出现漩涡。当流量继续减小,速度环量继续变大,进水流道内流体受叶轮旋转影响愈加严重。

图9 进水流道出口速度环量与进水流道水力损失Fig.9 Velocity loop in inlet channel outlet and hydraulic loss

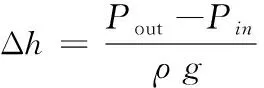

进水流道内流体受到叶轮旋转的干扰将使得进水流道水力性能将产生一定变化。为此将泵装置计算情况下以及进水流道单独计算(只保留图1中的进水池与进水流道计算)情况下的进水流道水力损失进行比较分析。进水流道水力损失可以表达为:

(9)

式中:Δh为水力损失;Pin、Pout进水流道进出口总压;ρ为流体密度;g为重力。

水力损失计算结果如图9所示,大流量下泵装置计算与进水流道单独计算得到的进水流道水力损失较为接近,而小流量工况下泵装置计算得出的进水流道水力损失明显高于进水流道单独计算结果。这主要是由于小流量工况下叶轮旋转对进水流道出口断面流态产生扰动,使得进水流道出口断面速度环量急剧增大,且该扰动不断向进水流道内部传播,从而导致进水流道水力损失的增大,恶化进水流道水力性能。

4 结 论

基于Fluent软件对竖井贯流泵装置开展数值模拟,在模型试验验证了数值计算方法可靠性的情况下,分析了不同工况下叶轮内流动状况、竖井进水流道出口断面轴向速度分布情况以及速度环量Γ变化情况。结果表明:

(1)相同流量下,扬程的仿真值与实验值误差在5%以内,数值模拟结果可靠。数值模拟预测竖井贯流泵装置马鞍区在设计流量54%~63%处。

(2)设计流量下叶片表面静压力均匀分布,高压区范围较小。随着流量的减小叶片工作面高压区从叶片进口处向整个外缘扩散。

(3)设计流量下叶轮室内流态平稳,无回流、脱流等不良流态,说明泵装置设计合理。马鞍区工况下,叶轮室内流动状态混乱,叶片背面根部出现大面积回流与漩涡。并且,此时进水流道出口断面有负的轴向速度,外壁面处有回流产生。

(4)随着流量的减小,叶轮旋转对进水流道流体干扰逐渐增强,进水流道出口断面速度环量不断增大,进水流道水力性能逐渐恶化。进水流道出口断面速度环量在出现马鞍区附近发生突变。

□