火星探测器分离试验方法研究

2020-10-19郑圣余王临政王辰星陈启威

董 悫,郑圣余,冯 伟,王临政,王辰星,陈启威,王 振

(北京卫星环境工程研究所,北京 100094)

0 引言

自从人类有能力进行太空探索便开始不断尝试进行火星探测,苏联从1960 年起向火星发射了多个探测器,但全部失败,其中1971年发射的“火星3号”虽然成为有史以来首个着陆火星表面的探测器,但没有获取任何探测数据,着陆仅20 s后即与地球失联。美国于1964年开始先后发射了“水手号”系列探测器,其中“水手4 号”成为首个向地球发回火星近距离图像数据的探测器[1]。1975 年发射的“海盗号”探测器成功着陆火星,并获取大量火星表面数据和图像。其后有多个火星探测任务,包括日本的“希望号”、欧洲的“火星快车”以及美国的“火星探测漫游者”“凤凰号”等,陆续实现了火星表面软着陆及漫游探测,获得了大量火星表面环境信息[2-9]。进入21世纪,随着世界各航天大国经济和科技实力的发展,火星探测再次成为关注焦点,实现火星的载人飞行探测被认为是21 世纪上半叶行星际探测的重要目标[10-13]。

火星探测器包括环绕火星的探测器(环绕器)与着陆火星的探测器(着陆器),二者作为一个组合体同步发射,在火星环绕轨道分离,着陆器独自进入火星大气。由于火星存在稀薄的大气,故着陆器必须具有防烧蚀外壳保护其不被火星大气阻力损坏,并在接近火星表面时将其保护外壳抛离。着陆器保护外壳由大底和背罩2部分组成,着陆器在距火星表面约6 km处抛离大底,待下降至距火星表面约3 km处抛离背罩,最后着陆平台在减速伞作用下平稳下降,完成着陆[13-15]。

为验证探测器分离系统的可靠性须进行分离试验,常用的分离试验系统有自由落体式、水平分离式和配重式等。例如,某飞船返回舱和逃逸器分离试验采用自由落体方式,但该方式只适用于模拟地面重力环境的分离试验;某飞船初样采用水平分离方式,该方式要求分离对象能够水平悬吊,一般适用于大型柱段式航天器;某月球探测器的器间分离试验采用配重式分离方式,该方式适用于由多个分舱段逐个对接所组成的航天器的分离试验,但只能模拟微重力环境下的分离试验。

本文以配重式分离试验系统为基础,改进设计出适应火星探测器分离试验各种工况的试验系统,并通过基于探测器模拟件的模拟分离试验验证该系统的功能和性能。

1 试验系统设计

火星探测器分离试验包含2种重力系统——零重力环境下的着陆器与环绕器分离以及火星重力环境下的着陆器大底与背罩分离。

着陆器与环绕器分离工况中,试验系统需要平衡环绕器质量,配重重力为

其中:mq为着陆器总质量;g为地球重力加速度。

大底分离试验在着陆器/环绕器分离和背罩分离之间,由于大底分离试验中大底是向下自由分离,试验系统仅起类似吊具的作用,所以本文不对该分离工况进行讨论。

背罩分离工况中,着陆器抛离大底后在减速伞的作用下以接近匀速的速度下降,故背罩在分离瞬间所承受的拉力为mtgh,此外试验系统需平衡背罩在地面重力环境下的重力,故整体配重重力为

其中:mb为背罩质量;mt为着陆器抛离大底、背罩后的着陆平台质量;gh为火星表面重力加速度(约3.71 m/s2)。

以上的配重重力要求仅在分离开始到分离面距离达到分离行程要求的过程中有效,其中着陆器与环绕器分离工况的分离行程取50 mm,背罩分离工况的分离行程取350 mm。

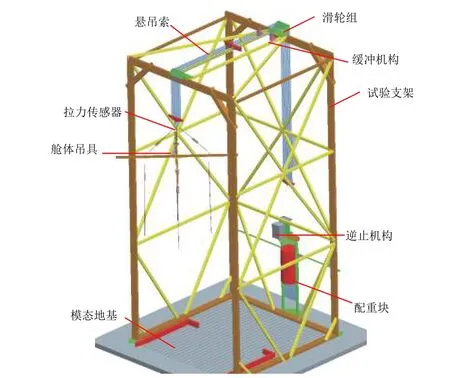

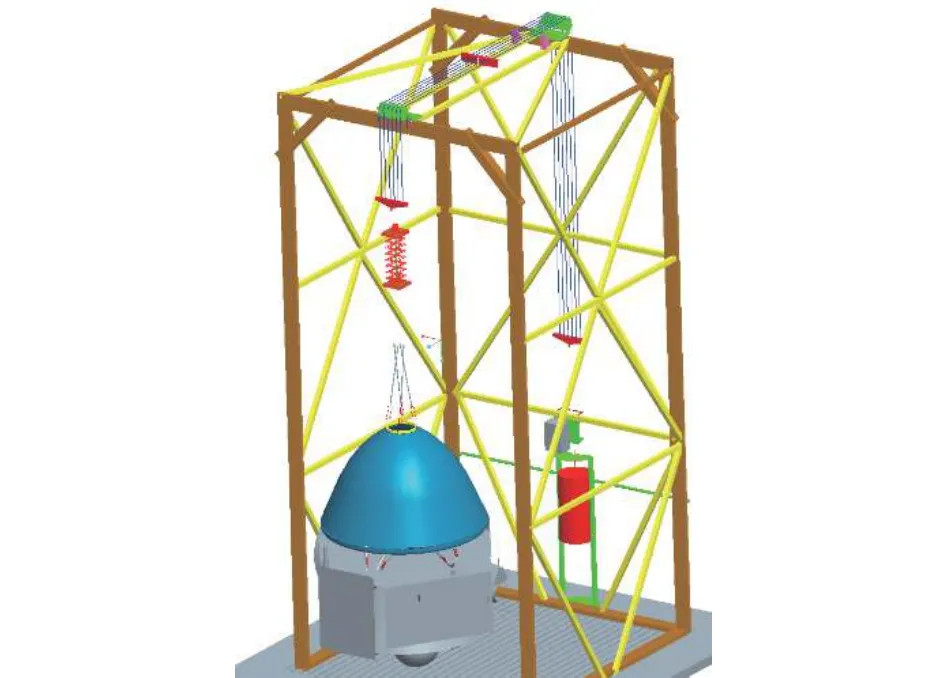

分离试验系统的设计目标是在分离瞬间(即分离行程范围内)为被分离的舱体提供一个向上的拉力,以模拟分离面在分离瞬间的真实受力情况。先计算得到分离时所需的拉力,然后以配重块加定滑轮组提供所需拉力,形成被动式试验系统。该试验系统的基本组成包括试验支架、滑轮组与悬吊索、配重块等;为了保证试验安全性和获取试验数据,还设计了缓冲机构、逆止机构、拉力传感器等,如图1所示。

试验支架用于支撑和安装所有部件,须具有足够强度,其内部包络面积要能够容纳探测器,并有足够余量防止分离过程中由于被分离舱体发生随机摆动造成舱体与支架碰撞,内部高度需要容纳探测器本体并有足够上升高度包络分离行程与缓冲行程。

图1 分离试验系统基本组成Fig. 1 Configuration of the separation test system

悬吊索横跨试验支架顶部两边,与定滑轮组共同将配重块重力以向上的方向作用在被分离舱体上。该绳索需要在满足配重块拉力的前提下具有较高的抗拉强度,以保证整个系统的尺寸链稳定。

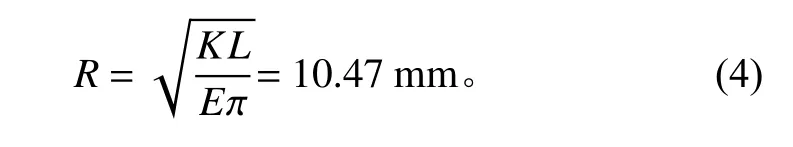

根据本试验中要求吊绳的拉伸刚度K为6×106N/m,总长度 L 为 12 m,钢丝绳材料的弹性模量E为209 GPa,设A为钢丝绳横截面积,则根据拉伸刚度计算公式

钢丝绳的理论半径(假设钢丝绳截面为圆形)为

直径超过20 mm的钢丝绳一般为7股,如图2所示,因此钢丝绳实际直径ϕ与理论半径R的关系为

本试验选取钢丝绳直径为24 mm。

图2 7 股钢丝绳截面Fig. 2 Section view of the seven-strand wire rope

钢丝绳的直径越大,所需的滑轮直径越大,直径24 mm钢丝绳对应的滑轮直径为630 mm。而滑轮直径过大将导致滑轮的安装支座尺寸大,受力状态差。因此,可将直径24 mm的钢丝绳拆分为6条直径10 mm的钢丝绳,两者横截面相当,而后者对应的滑轮直径可减小至260 mm,同时多条钢丝绳并联能有效防止舱体在悬吊状态下发生旋转。

分离开始后,被分离舱体连同悬吊索、配重块等一起运动,需用缓冲机构来消耗该组合体的动能,使其运动速度能够平稳降低至0。如图3所示,缓冲器是缓冲机构中的吸能装置,安装在试验支架顶部,缓冲挡块固连在悬吊索中,分离前缓冲器距离缓冲挡块1800 mm(大于分离行程加缓冲行程)。

图3 缓冲机构及缓冲器Fig. 3 Design of the buffer mechanism and the buffer

逆止机构的主要功能是保证被分离舱体不会在分离后因为重力误差导致反向向下运动,以确保试验安全。

配重块为一组质量不同的砝码组,可以组合成所需的配重质量,最小可调节质量在1 kg以内。在试验准备和模拟试验时由提升机构自动升降配重块,用拉力传感器测量配重块的质量是否达到试验预定的要求,同时可记录悬吊索上的瞬时拉力,对试验效果进行评价。

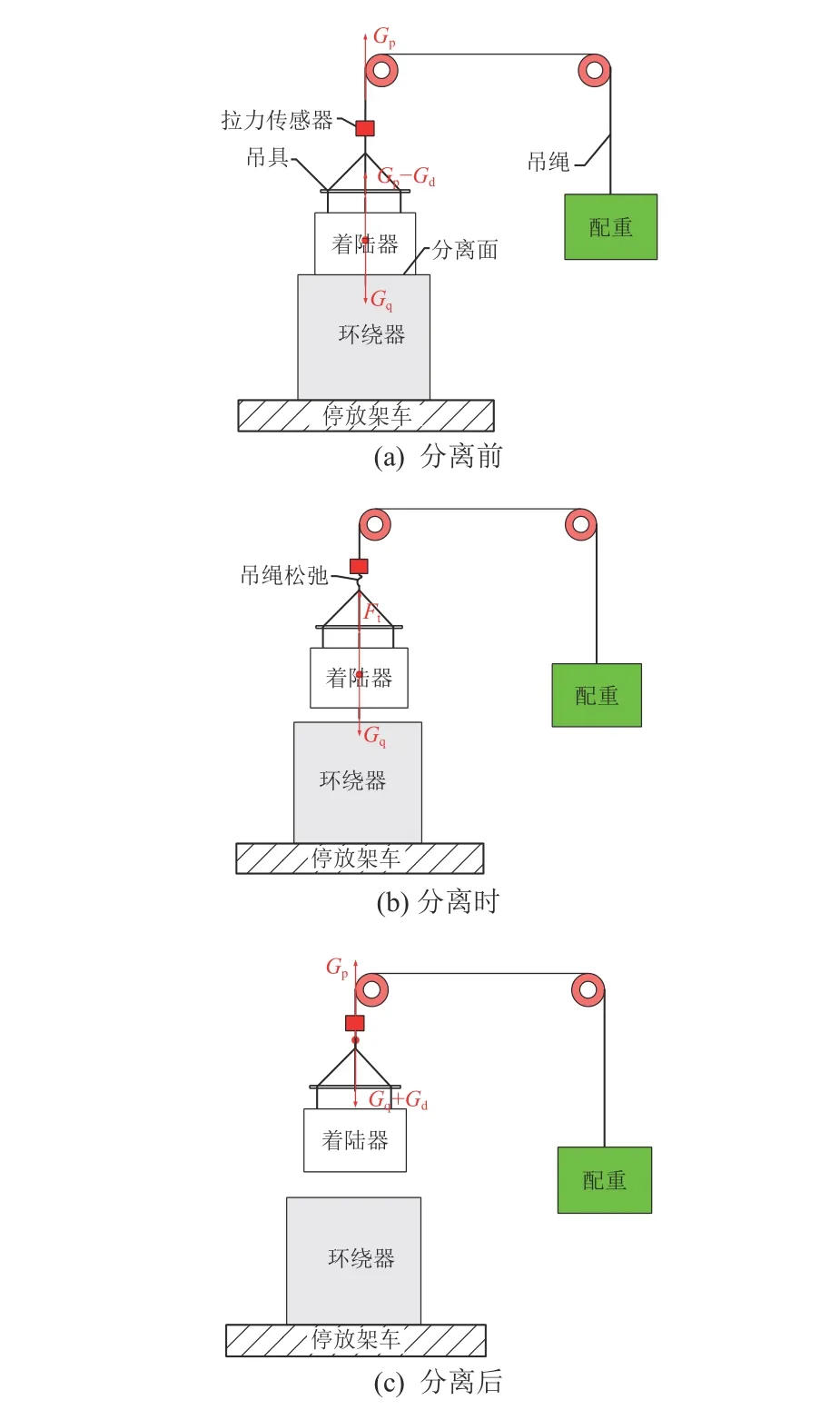

2 着陆器与环绕器分离工况的防瞬时失重方法

由于配重块同被分离舱体是由柔性钢丝绳连接的,在分离瞬间,会出现短暂的着陆器失重现象。其产生原理如图4所示,在分离前,着陆器重力与配重块重力平衡,分离面上理论上无相互作用力;在分离时,分离推杆给着陆器一个瞬间冲量,着陆器被这个冲量推离分离面,由于其产生的加速度大于重力加速度,即着陆器瞬时失重,所以吊绳与着陆器连接的一侧会在短时间内呈松弛状态;配重块由于瞬间失去了向上的拉力,在重力的作用下开始下降,而随着配重块的下降,吊绳被重新绷紧,着陆器重力补偿恢复,着陆器以当前速度继续上升,直至缓冲挡块碰到缓冲器使运动停止。

图4 分离试验瞬间失重产生原理Fig. 4 Principle of instantaneous weightlessness in separation test

瞬时失重虽然持续时间很短,但其恰恰是分离试验的关键时间点,明显的瞬时失重意味着此时失去了重力补偿效果,会大大降低试验验证的有效性,必须避免。

针对该问题提出一种基于拉伸弹簧组的防瞬时失重方法,将一段弹簧组件串联在悬吊索和被分离舱体之间,在分离试验前,弹性结构被拉长,由于其与悬吊索串联,所以其拉伸力同配重块的重力相同,在两器分离着陆器向上弹起的瞬间,由弹簧拉力提供重力补偿;同时要防止弹簧被压缩后再次被拉长,须设计弹簧逆止结构,使得弹簧组在自由状态下只能被压缩而不能被拉长,不会产生拉力值和位置的振荡。

拉伸弹簧组由1组10根并联的弹簧组成(如图5所示),弹簧组最大工作载荷为着陆器分离工况的配重块重力(约13 000 N);弹簧组内各根弹簧通过顶盘和底盘并联,顶盘和底盘之间有2根导向柱,防止弹簧组扭转或弯折,顶盘处具有双逆止结构保护。

图5 拉伸弹簧组件结构Fig. 5 Structure of the extension spring assembly

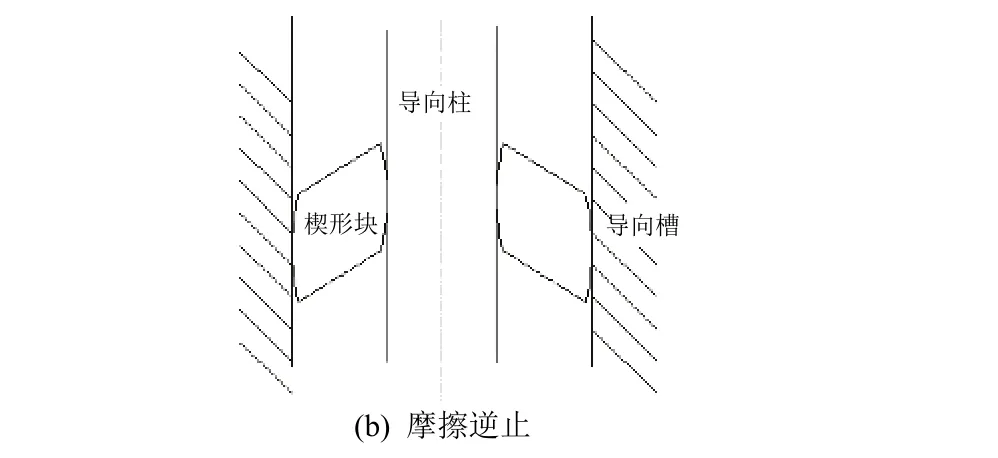

拉伸弹簧组件顶盘处的双逆止结构如图6所示,采用棘齿逆止和摩擦逆止2种方式互为备份。棘齿逆止是在弹簧导向柱与上层连接板之间安装棘齿限位机构,在弹簧导向柱上加工棘齿,将3片棘爪互成120°安装在上层连接板侧面,弹簧被拉长后将棘爪合拢,以防止弹簧缩短后再次被拉长。摩擦逆止是在导向柱与导向槽之间加若干楔形块,并使其压力角小于摩擦角,利用挤压的摩擦力制动;为了增大摩擦力,导向柱截面加工成梯形槽,抱住楔形块,使导向柱只能单向运动,以防止弹簧缩短后再次被拉长。

图6 拉伸弹簧组件双逆止结构设计Fig. 6 Double inverse structure of the extension spring assembly

3 背罩分离工况的非平衡系统缓冲方法

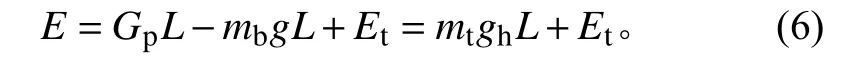

传统的配重式分离系统的适用工况是模拟零重力环境下的舱段分离,此时配重与被分离舱体质量相同,系统需要缓冲的总动能仅为分离推杆施加给被分离舱体的初始动能 Et(约 30~300 J)。而着陆器背罩分离试验需要模拟火星重力条件,因此系统配重需按照式(2)计算,此时配重重力Gp远大于背罩本身的重力mbg,故在分离开始直至缓冲机构起作用的阶段内,组合体始终处于加速状态,其动能由配重块的重力势能所转化。忽略因传动机构摩擦损失的能量,则其总动能为

其中L为分离试验中被分离舱体的总行程(本试验中约为 1100 mm)。由实际情况可看出,mtghL>>Et,因此试验系统在背罩分离试验中需要吸收的动能远远大于模拟零重力环境下需要吸收的动能,超过了缓冲器的有效吸能范围。

根据分离试验的试验要求,背罩分离工况的有效分离行程Le仅为330 mm,为被分离舱体总行程L的约30%。由式(6)可知,在保证有效分离行程的基础上,总行程L越小,则需要吸收的能量越少;但同时L越小也代表分离试验后背罩被拉起的高度越小,背罩越容易同下方的着陆平台产生磕碰风险。

基于以上分析,提出针对背罩分离工况的非平衡系统缓冲方法,在保证总分离行程从而保证试验安全的基础上,降低需要吸收的能量。分析可知,在总分离行程L范围内,只有最初始的有效分离行程Le段需要保持配重Gp,在有效分离行程段之外的大部分行程内,配重Gp带动舱体整体所做的加速运动是无意义的,仅仅用于保证试验安全,因此可将配重分为Gp1=mbg和Gp2=mtgh这2部分,在有效分离行程Le段内2部分同时起作用,在有效分离行程Le段外则只有Gp1起作用,这样就可将系统需要吸收的总动能降低至

这样可比配重拆分前需要吸收的总动能降低约70%;再通过其他方式将Gp2产生的动能从水平方向转变为垂直方向,使其不会对系统造成水平方向上的冲击,即可满足试验要求。

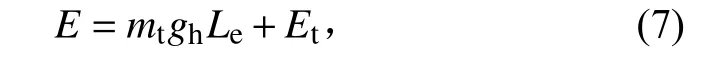

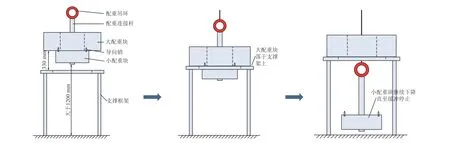

根据以上分析,设计新的配重块形式和辅助缓冲工装,如图7所示,配重块总质量为分离试验要求的配重质量(本分离试验为约650 kg),将其分成大、小2部分,分别为Gp1/g(小配重)和Gp2/g(大配重),大配重块压在小配重块上,配重连接杆从大配重块中心的预留孔中穿过与小配重块相连,大小配重块的接触面上设2处导向销/孔,防止大配重块发生侧移。

图7 分离式配重块设计Fig. 7 Design of separable counterweight blocks

分离开始前,在配重块下方设置方框形支撑架,其尺寸要保证小配重块下落时能从方框中穿过,而大配重块能被支架阻挡,从而缓冲掉Gp2所产生的动能,将缓冲器所需缓冲的能量减少为Et,以保证缓冲安全。大、小配重块组合体通过配重连接杆与悬吊索相连,依靠整体的重力拉住探测器背罩,小配重块下端最低点与地面之间的高度须大于总行程L,大配重块下端面与方框支撑架上端面间的距离应等于有效分离行程Le。

如图8所示,在分离开始后,背罩连接装置解锁,在有效分离行程Le内,配重组合体一起下落,带动背罩上升,达到有效分离行程Le后,上方的大配重块被垂直支撑架阻挡,小配重块继续下落,带动背罩继续上升,直到达到总行程L。

图8 分离式配重缓冲过程Fig. 8 Buffering process of separable counterweights

该方法意在既能够保证安全的缓冲距离要求,又能尽量减小产生的动能,以及避免动能对系统结构的水平冲击,以更好地适应类似背罩分离试验这样的非零重力环境下的分离试验工况。

4 试验验证

为验证上述分离试验方法的有效性,使用火星探测器模拟件进行模拟试验,包括着陆器与环绕器分离试验和背罩分离试验2个工况。

4.1 着陆器与环绕器分离试验

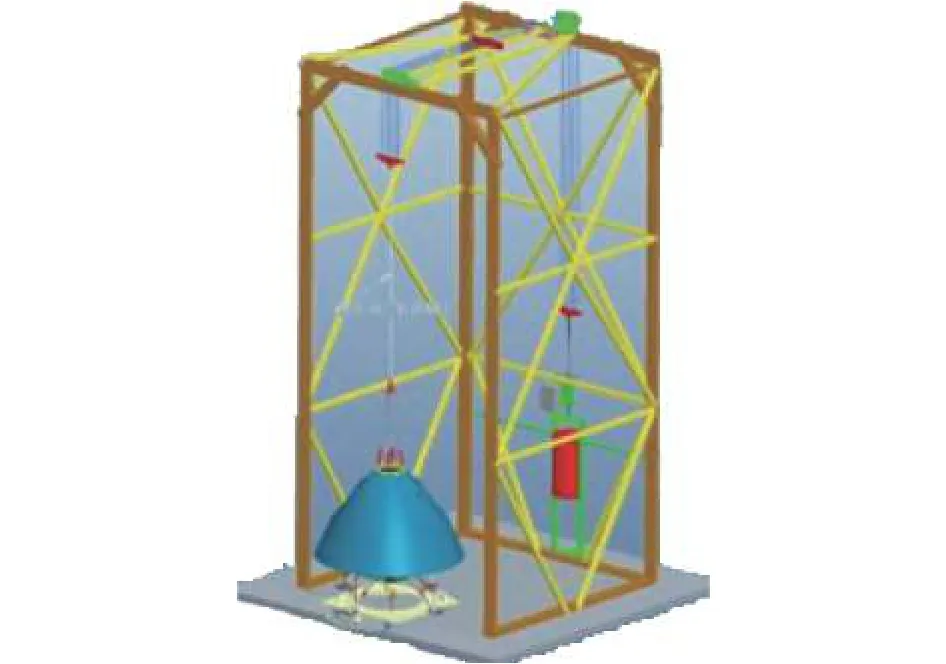

着陆器与环绕器分离试验状态如图9所示。

图9 着陆器与环绕器分离试验前系统状态Fig. 9 The system before the separation test of the lander and the orbiter

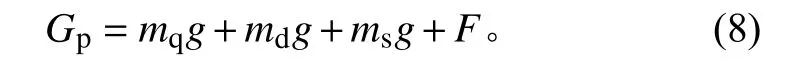

试验配重按式 (1) 计算,但需考虑试验吊具、吊绳以 及摩擦力产生的影响,故实际配重计算式应为

其中:实际质量测量后可知,着陆器质量mq为1 280.16 kg,吊具质量 md与吊绳质量 ms共计 40.0 kg;根据经验取摩擦阻力F为600 N。大量程力传感器零漂实测为192 N,实际配重后得到力传感器读数为 13 711 N。

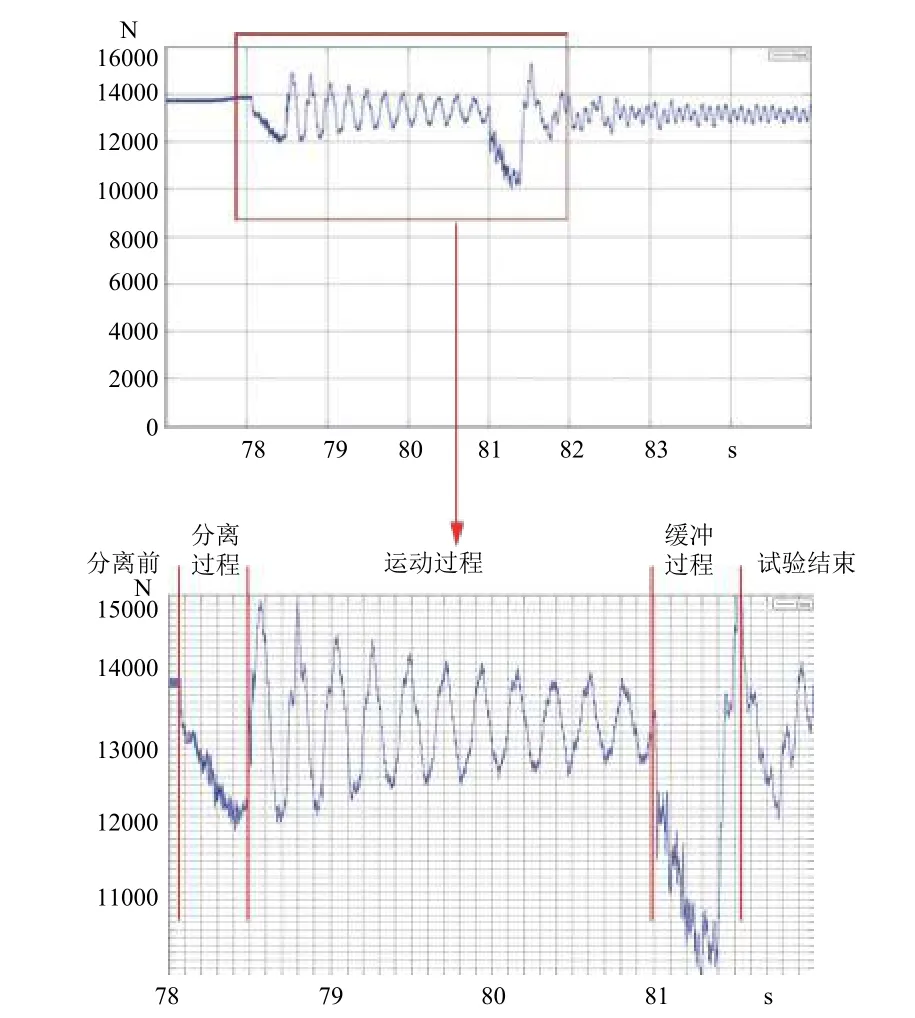

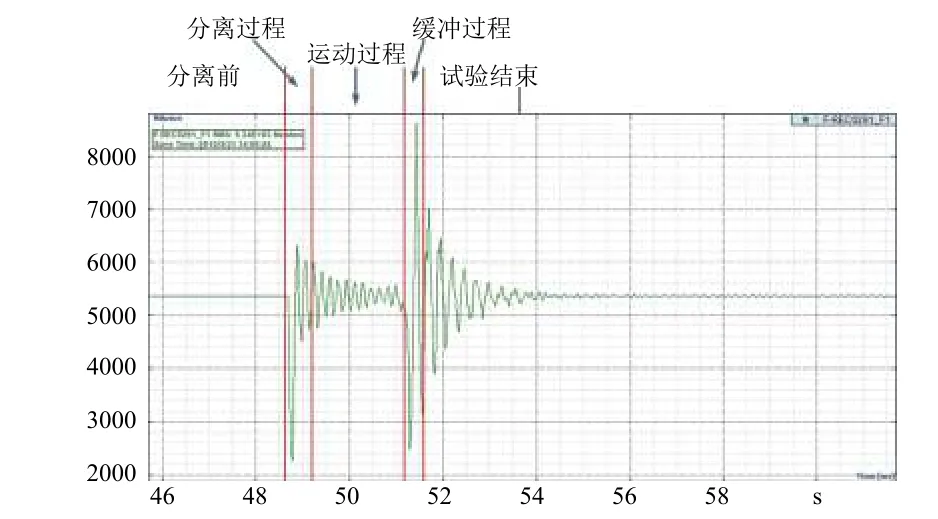

着陆器与环绕器分离试验过程中悬吊索上的拉力实测曲线如图10所示,局部放大后可以看到:“分离前”阶段拉力处于稳定状态,力传感器读数稳定,只有噪声影响;“分离过程”阶段是火工品解锁后分离弹簧推杆作用时间,约410 ms,绳上拉力值在降低,出现了轻微的失重现象,但幅度很小,说明系统中增加的拉伸弹簧组件达到了预期的作用,大大降低了失重影响;“运动过程”是指分离弹簧推杆作用结束后,着陆器继续向上运动,但缓冲挡块尚未接触到缓冲器的时间段,在该过程中,受到悬吊系统整体柔性的影响,拉力曲线呈振荡状态,振幅逐渐减小;“缓冲过程”是从缓冲挡块接触到缓冲器到着陆器完全停止运动的时段,此阶段由于缓冲器的作用,绳上拉力呈振荡降低,直到配重与着陆器停止运动,钢丝绳被瞬间再次绷紧,使得绳上拉力出现1个明显超调;“试验结束”阶段配重与着陆器停止运动,绳上拉力存在残余振荡且振幅逐渐减小。

对比之前某月球探测器(模拟件)分离试验(未采用拉伸弹簧组件)所记录的拉力曲线(图11),可以看出拉伸弹簧组件对防止分离时瞬间失重现象的效果非常明显。图11同样包括从“分离前”“分离过程”直到“试验结束”等5个阶段,其中分离过程与火星探测器的着陆器与环绕器分离过程类似(仅被分离舱体质量不同)。从图中可以看出,在“分离过程”和“缓冲过程”这2个绳上加速度变化剧烈的阶段,绳上拉力都出现了显著下降,降幅接近 60%(从约 5.4 kN降至约 2.3 kN),表明系统出现了明显的瞬时失重现象;而采用拉伸弹簧组件的火星探测器分离试验,在“分离过程”阶段绳上拉力降幅仅约15%(从1.4 kN降至1.2 kN),瞬时失重现象得到了明显抑制,验证了基于拉伸弹簧的防瞬时失重方法的有效性。

图10 着陆器与环绕器分离试验过程悬吊索实测拉力曲线Fig. 10 Curve of tension during the separation test of the lander and the orbiter

图11 某月球探测器分离试验过程悬吊索实测拉力曲线Fig. 11 Tension measured during the separation test of a lunar probe

4.2 着陆器背罩分离试验

着陆器背罩分离试验状态如图12所示。

试验配重按式(2)计算,但需考虑试验吊具、吊绳以及摩擦力产生的影响,故实际配重计算式应为

其中:实际质量测量后可知,背罩质量mb为237.3 kg,吊具质量md与吊绳质量ms共计27.86 kg,着陆平台质量mt为891.5 kg;根据经验取摩擦阻力F为175 N。最终,实际配重拉力为 6081 N。

图12 背罩分离试验前系统状态Fig. 12 The system status before the separation test of the back cover

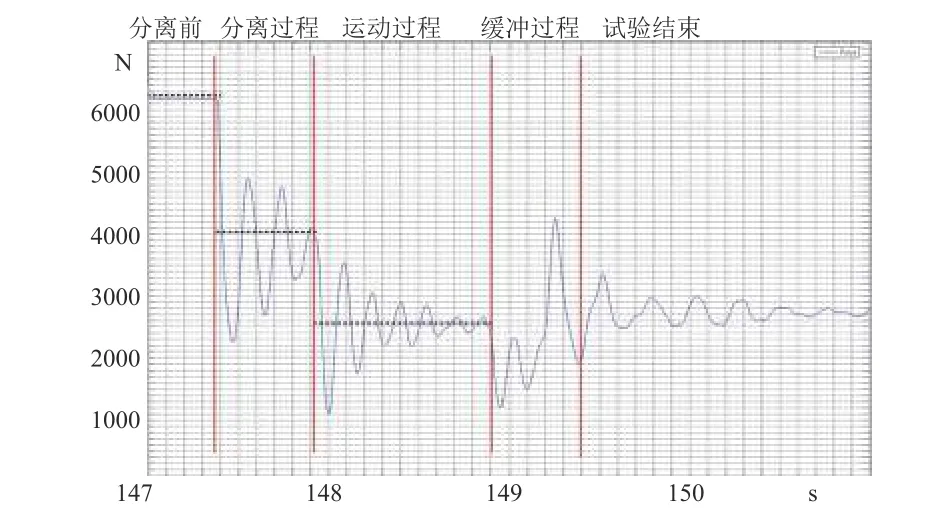

背罩分离试验过程中悬吊索上的拉力实测曲线如图13所示。

图13 背罩分离试验过程拉力曲线Fig. 13 Curve of tension during the separation test of the back cover

“分离前”阶段拉力处于稳定状态,力传感器读数稳定,只有传感器噪声影响;“分离过程”中,大、小配重块共同拉动背罩上升,绳上拉力从配重重力降为背罩重力;在“运动过程”初始点,大配重块落于支撑架上,小配重块拉动背罩继续上升,绳上拉力减小为背罩重力;“缓冲过程”为缓冲挡块接触到缓冲器时刻到背罩完全停止运动,由于缓冲器的作用,绳上拉力呈振荡降低,直到小配重块与背罩停止运动,钢丝绳被瞬间再次绷紧;“试验结束”阶段指配重与着陆器停止运动后的时间段,绳上拉力存在残余振荡且振幅随时间逐渐减小。

从拉力曲线可以看到,分离过程中运动时间共约1.52 s,背罩分离并停止后实测背罩拉力为2632 N,去除273 N的试验吊具自重和传感器零漂,背罩(含传感器电缆)实测质量为240.7 kg(传感器测量精度为0.2%),与系统设计的真实值237.3 kg基本相符。同时分离过程的拉力变化平稳,系统大小配重块分离正常,背罩减速过程正常平稳,验证了所提出的非平衡系统分离方法的可行性。

5 结束语

本文针对火星探测器分离试验要求,以某火星探测器型号为任务背景,对其分离试验系统主体部分的设计方法进行了研究,以被动配重式分离系统为基础,设计了适应火星探测器的分离试验系统。针对分离试验的2个具体工况——环绕器与着陆器分离试验、背罩分离试验分别所面对的技术难点,提出了基于拉伸弹簧组件的着陆器与环绕器分离防瞬时失重方法,解决了被分离舱体在分离时带有一定初速度的工况下,出现瞬时失重的问题;提出了基于配重块分离的非平衡系统缓冲方法,解决了模拟分离环境为非零重力环境时,配重式分离试验系统由于动能过大难以直接采用缓冲器吸能缓冲的问题。以上试验方法通过试验验证证明有效可行。