安装角和切割量对矿用轴流式风机通风安全性的影响

2020-10-18赵豪

赵 豪

(山西兰花科技创业股份有限公司望云煤矿分公司, 山西 晋城 048400)

引言

随着煤矿井下综采作业深度和巷道复杂程度的增加,在综采作业时对通风系统工作效率和稳定性的要求越来越高,高的工作效率能够降低风机在长期工作时的电能消耗,提升矿井通风系统的经济性;稳定的工作特性能够确保井下正常的气流流动,使井下处在一个适宜的工作环境下,从而确保煤矿井下综采作业的顺利进行。轴流式通风机作为矿井通风系统最核心的组成部分,其风叶叶片的安装角度和切割量[1]的不同直接影响风机工作时的效率和稳定性,因此本文利用流体仿真分析软件,对风机在不同叶片安装角和切割量情况下的工作特性进行研究,为优化风机结构,提升风机工作性能和工作安全性奠定基础。

1 通风机三维分析模型的建立

本文以某型动叶可调式矿用轴流风机为研究对象,利用三维建模软件建立其三维结构模型,该轴流式通风机的翼形结构为对称式蝉翼型叶片结构[2],叶片安装角度为32°,利用六面体网格划分方法,对风机进行分析网格划分,为了确保分析结果的准确性,在进行划分时,采用了局部加密的方案,对风机叶片进行网格细化处理,划分完成后网格总数为241万,其中导叶区域的网格数量为126万。同时根据动叶可调轴流式风机的结构,将其分为动叶、扩压器、风机集流器和风机导叶四个部分,风机的三维结构模型如图1所示,该风机共设置14个动叶和15个导叶,工作时的额定转速为1 200 r/min。

为了实现对风机工作状态的精确仿真分析,采用了K-ε湍流模型,该模型能够精确地模拟风机运行过程中气流在叶片边缘处的流场分布情况,同时有效地解决了传统分析模型在风机喘振时仿真严重失真的情况,在分析的过程中将风机集流器的进口处设置为系统的气流进口边界,将扩压器的出口处作为系统的出口边界,分析时将进口的边界条件设置为速度的进口,将出口处的边界条件设置为自由流出的条件,满足仿真分析的需求。

图1 动叶可调轴流式通风机三维结构模型

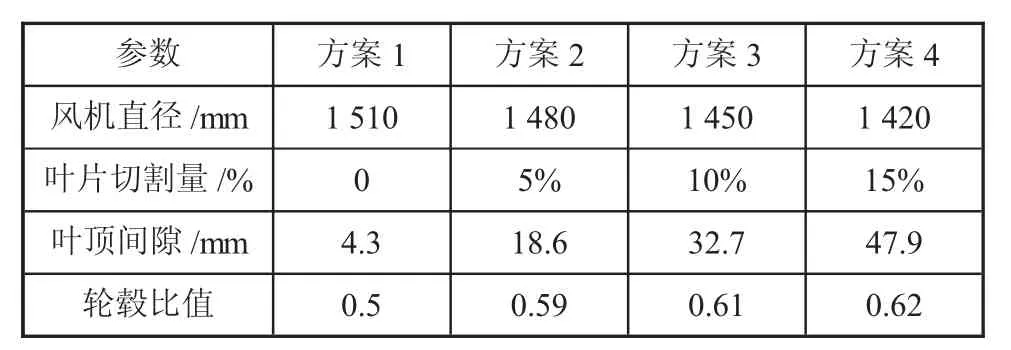

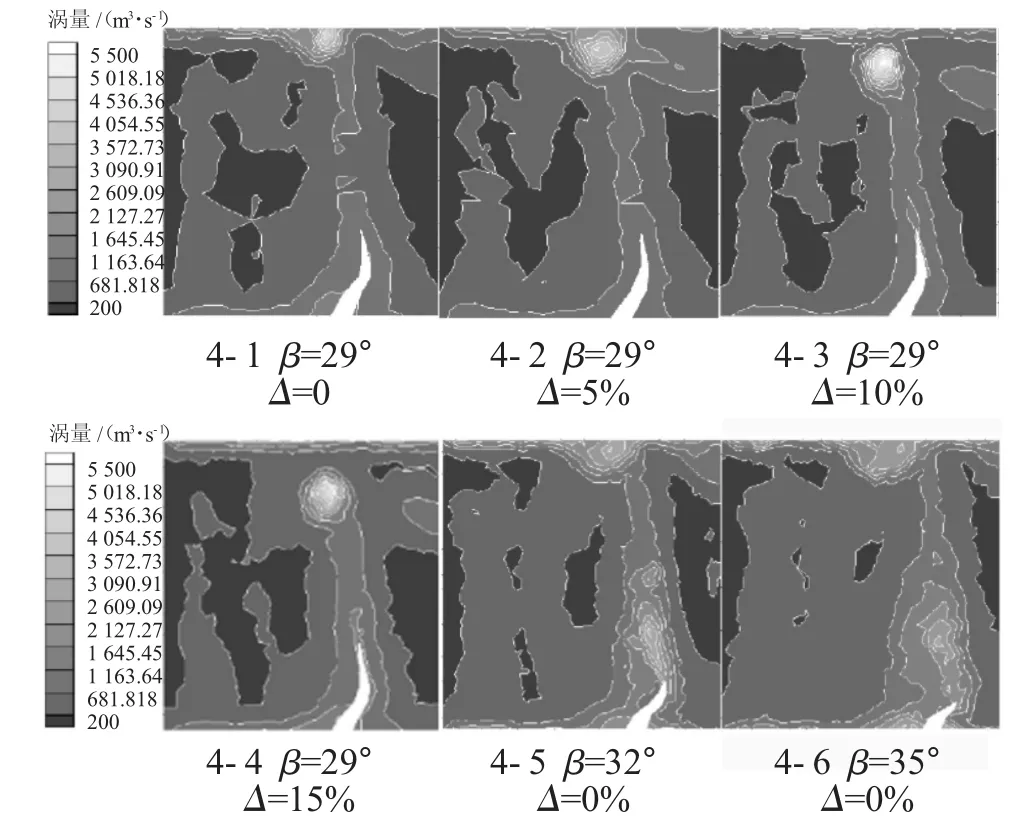

根据轴流式通风机的实际截割参数,为了充分验证在不同情况下的工作特性,选择风机在无切割情况下对29°、32°、35°时的工作特性进行分析,然后对在安装角相同情况下的不同切割量情况进行分析,风机的结构参数如表1所示。

表1 风机在不同切割量情况下的结构参数

2 轴流式通风机工作特性的仿真分析

2.1 风机全压性能分析

叶轮叶片安装角β分别为29°、32°、35°情况下,在不同的切割量下风机工作时的全压性能曲线如图2所示,图中0、5%、10%、15%表示叶片切割量占叶轮叶片总长度的百分比。

图2 不同叶片安装角情况下风机的全压性能曲线

由仿真分析结果可知,当叶轮叶片的安装角为29°、32°时,不同的叶片切割量情况下的风机全压性能曲线均随着流量的增加而有序降低,且叶片切割量所占的叶片总长度越长其工作过程中的全压效率就越低,这主要是由于随着叶片切割量的增加,风机的叶顶间隙不断地加大,增加了风机运行时在叶片顶部的涡流损失。当风机叶轮叶片的安装角为35°的情况下,切割量占叶片总长度的百分比为0和5%的情况下风机工作时的全压效率曲线出现了较大的波动,导致轴流式通风机在低速小流量工况下会出现明显的“喘振”现象,这是由于在叶片安装角增大的情况下,风机低速运行时在叶片根部产生了涡流冲击,导致了运行不稳现象的出现。

经过对比可知,在各种安装角的情况下,风机在小流量区域工作时均会出现一定的不稳定现象,导致其实际运行时的全压效率较低,能耗高、稳定性差,因此表明当风机在小流量工况(≤36 m3/s)下的工作不稳定性较为显著,在实际应用中,应避免使风机在小流量工况下运行。

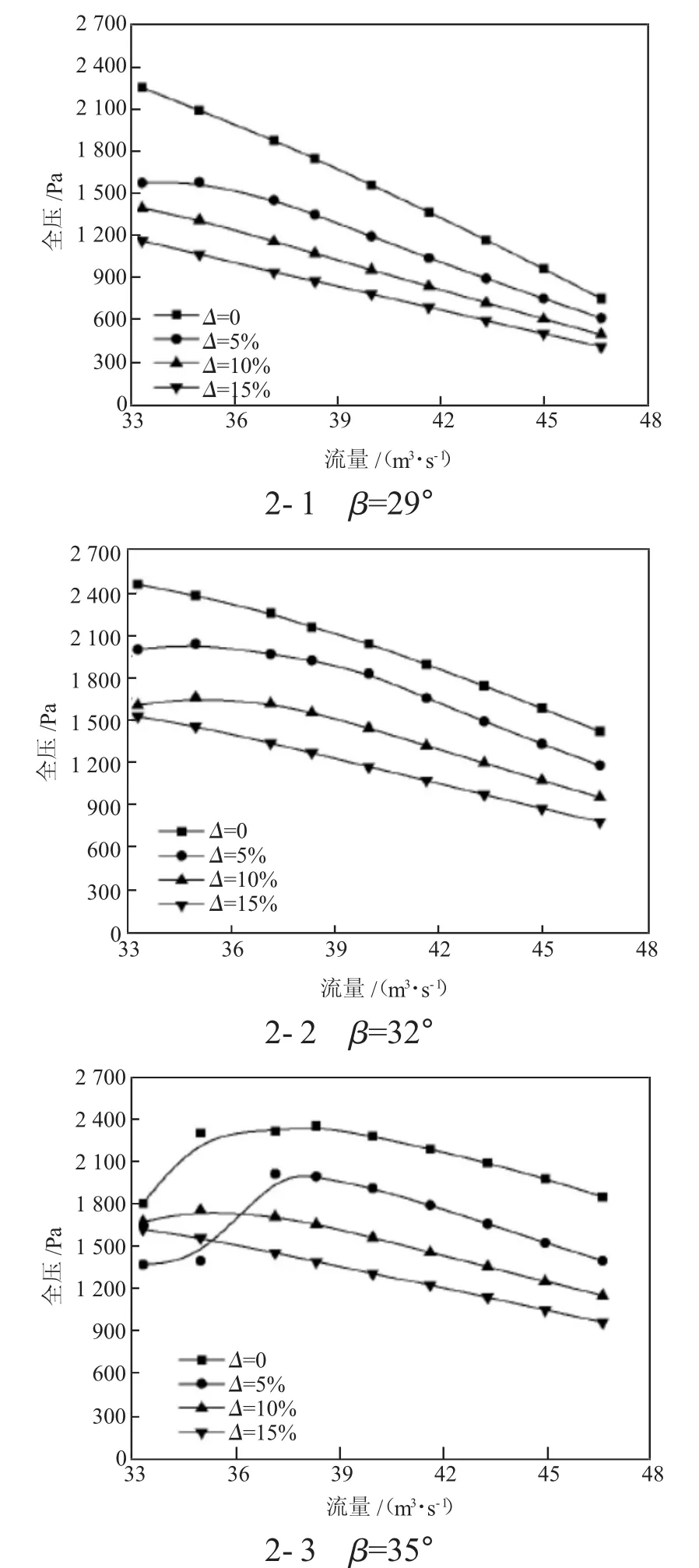

2.2 风机工作效率分析

叶轮叶片安装角β分别为29°、32°、35°情况下,在不同的切割量情况下风机工作时的工作效率变化曲线如图3所示。

图3 不同叶片安装角情况下风机的效率变化曲线

由仿真分析结果可知,当安装角为29°、32°的情况下,风机运行时的效率均随着流量的增加而呈现整体降低的趋势,当流量相同的情况下风机叶片的切割量越大其运行效率就越低。这主要是由于风机运行的流量越大,在工作时产生的不稳性喘振就越严重,进而导致了风机整体运行效率的降低。流量相同的情况下风机叶片切割量越大,顶部间隙越大,工作时的压差越小,进而导致了风机运行效率的降低。

当风机叶片的安装角度为35°时,不同切割情况下的运行效率存在着较大的差异性。当流量超过39 m3/s时,效率降低较小,整体稳定性相对较高。由此可知当风机在不同的安装角和叶片切割量情况下具有不同的工作特性,因此可以针对风机工作时的实际工况对其叶片安装角和叶片切割量进行调节,确保矿井通风系统始终处于高效率的工作状态下。

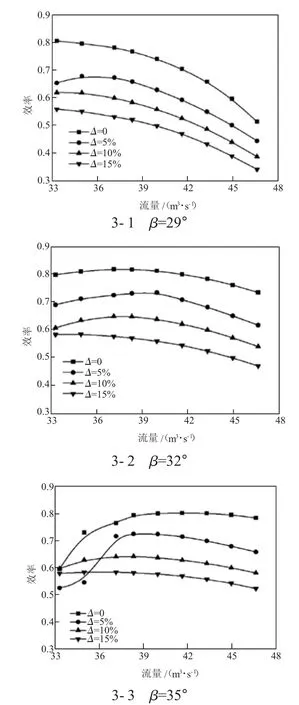

2.3 风机涡流分布情况分析

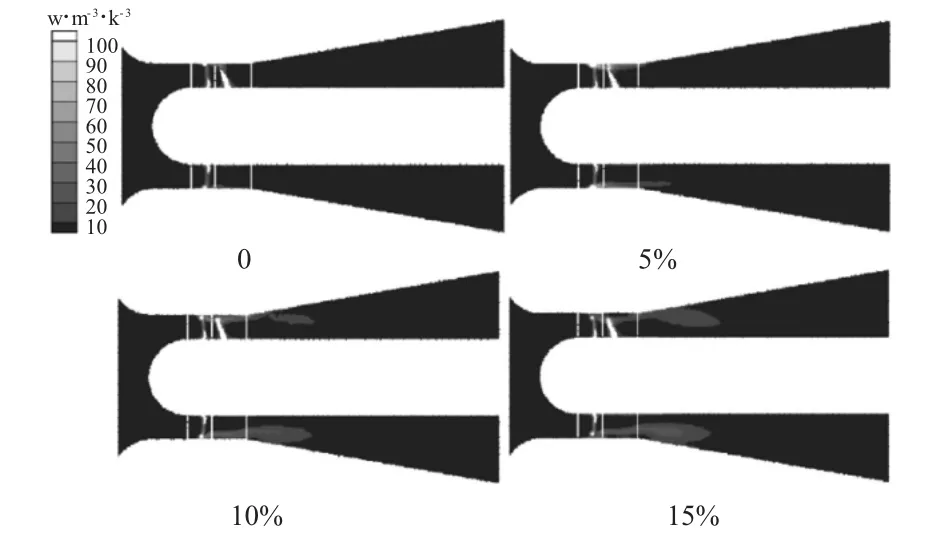

风机在工作过程中风叶在压力面上的压力要高于在吸力面上的压力,在该压差作用下,风机将使气流从压力面向着吸力面逐渐流动,而风机在工作时叶轮高速旋转将使吸力面上的空气受离心力的作用向着压力面流动,二者在风机中部形成抵消流场,使气流向着叶面的横向进行流动,在风机持续运转的过程中,该压差不平衡和离心力作用下的气流抵消现象连续发生,进而导致了风机工作时的能量的损失,不同叶片切割量情况下的叶片上的涡流分布如图4所示。

图4 不同工况下叶片上涡流分布示意图

由图4-1—图4-4可知,同一个安装角下叶片的切割量越大,涡流分布中心离风机的轮毂就越近,在运行过程中的涡流损失量就越大,因此风机在运行过程中的全压和工作效率就越低。这主要是由于在切割量增加的情况下,风机叶片的叶顶间隙就越大,叶片顶部的气流泄露量增加,从而导致了泄露涡流的变大,涡流损失量增加。由图4-5、图4-6可知,当叶片的切割量相同,安装角度不同的情况下,涡流分布中心保持不变,且涡流量随着安装角度的增加而增大,主要是由于随着安装角的增加,气流在随叶片高速旋转的过程中离心力逐渐小于压差力,泄露气流逐渐向着叶片根部移动,进而导致在叶片根部处的涡流泄露情况变大,形成了显著的涡流损失。

3 不同切割量情况下风机熵产率的变化分析

熵产率是表示风机内部流场流动过程中不可逆能量损失大小的量[3-4],风机在不同的叶片切割量情况下的熵产率分布情况如图5所示。

图5 优化后风机熵产率变化曲线

由仿真分析结果可知,当叶片的切割量为0°时,风机在运行过程中的熵产率主要集中在风机的导叶区,且在导叶区流道的底部和顶部处的熵产率最高,在风机的扩压器处的熵产率分布较小,这主要是由于风机在流动过程中气流在风机的导叶区出现了偏流,并与叶片出现了撞击,导致在叶片的边界处出现了旋涡流动现象[5],引起了大量的能量损失,因此其熵产率最高,而在扩压器的位置气流流动较为规则,因此其在流动过程中的能量损失小,熵产率低。

当叶片切割量开始增加时,整机的熵产率随着切割量的增加而逐渐加大,说明风机在工作中叶片的切割量越大,流量损失越大,工作时的效率和全压越低,因此在实际应用中,需要根据实际情况调整风机的叶片切割量,确保风机工作时的效率和经济性。

4 结论

1)当叶轮叶片的安装角为29°、32°情况下,各种叶片切割量情况下的风机全压性能曲线均随着流量的增加而降低;

2)当风机叶轮叶片的安装角为35°的情况下,切割量所占的叶片总长度为0%和5%情况下风机工作时的全压效率曲线出现了较大的波动,导致轴流式通风机在低速小流量工况下会出现“喘振”现象;

3)同一个安装角下叶片的切割量越大涡流分布中心离风机的轮毂就越近,在运行过程中的涡流损失量就越大,当叶片的切割量相同,安装角度不同的情况下,涡流分布中心保持不变,且涡流量随着安装角度的增加而增大;

4)整机的熵产率随着切割量的增加而逐渐加大,因此在实际应用中,需要根据实际情况调整风机的叶片切割量,确保风机工作时的效率和经济性。