关于ZY12000/18/35D型矿用液压支架推移机构的结构强度分析

2020-10-18高荣梅

高荣梅

(同煤集团机电装备公司中央机厂, 山西 大同 037000)

引言

当前,国家对煤矿资源的需求量呈逐年增长趋势,煤矿开采中也有越来越多的煤矿设备被广泛应用[1]。矿用液压支架则是煤矿开采中的典型设备之一,保证其设备在煤矿开采中的支撑效果已成为保障井下作业安全的重点任务。推移机构作为矿用液压支架中的重要部件,由于其在使用中承受着较大的外力作用,加上井下环境的恶性性和部件的超长时间作业,导致推移机构在使用中极容易出现结构变形或折断故障现象,严重影响着井下的作业安全[2]。因此,以ZY12000/18/35D矿用液压支架为研究对象,通过建立推移机构的仿真模型,开展了现有结构的结构性能分析研究,有效提高了液压支架的支撑性能。

1 液压支架推移机构结构的分析

目前,市场上常见的矿用液压支架类型及型号较多,包括支撑式、掩护式、支撑掩护式液压支架,但其结构及工作原理基本相同。液压支架的结构主要由顶梁、护帮机构、顶掩护梁及侧护板机构、平衡千斤顶、底座、推移机构、液压系统、立柱等部件组成[3]。由于其具有较为稳定的支撑性能及结构强度,在煤矿开采中得到了广泛应用。

因此,选用了ZY12000/18/35D矿用液压支架为研究对象,而推移机构则是液压支架中实现工作面内刮板输送机向前移动的重要部件,也是液压支架中的重要受力件,其结构主要由前推杆、十字头、后推杆等组成,十字头处采用了销轴结构,可将前推杆和后推杆进行有效连接[4]。推移机构与千斤顶的相互配合,可实现对液压支架底座的抬起功能,能承受不同方向的压力和拉力作用。推移机构在实际使用中,会受到来自外界的交变应力作用,导致其结构极容易因受到较大外力而出现结构弯曲变形或折断现象,同时,液压支架中的底座桥也对推移机构的向前作业起到了阻碍作用[5];同时,现有推移机构中的铰销结构在使用中,也会对底座的抬起操作构成重要影响。因此,有必要结合现有推移机构结构性能及作业特点,掌握其使用中的结构变化规律,并对其进行结构优化改进设计,以此提高推移机构的结构强度及使用寿命。

2 现有推移机构模型的建立

2.1 推移机构三维模型的建立

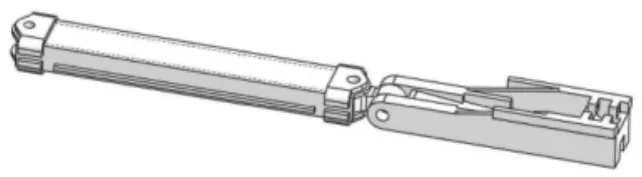

根据推移机构的结构组成特点,采用SolidWorks软件,对现有的推移结构进行了结构三维模型建立,在软件中主要对推移机构的前推杆、前液压缸、十字头、后推杆等部分进行了三维模型建立。在建模中,针对推移机构中非关键的工艺孔、螺栓孔等进行了模型简化,并对结构中的较小圆角、倒角也进行了特征省略,由此能提高后文对推移机构的网格划分质量及结构强度分析精度。所建立的现有液压支架推移机构如图1所示。

图1 现有推移机构结构示意图

2.2 现有推移机构仿真模型的建立

将建立的推移机构导入至ABAQUS软件中,进行了推移机构仿真模型建立。由于推移机构实际使用中主要采用的是Q460材料[6],故在该软件中,首先将其结构设置为Q460材料,其材料的主要性能参数如表1所示。根据推移机构的结构特点,在网格划分中,采用了四面体网格类型,网格大小设置为12 mm,整个网格单元达到了7万个左右。另外,在软件中,对十字头处的前销孔进行了固定约束,后推杆处进行了销轴约束,并对后推移机构的底面进行了虚拟壁约束。最后,在后推移机构与推移千斤顶连接处施加了600 kN的推力载荷,以此模拟推移机构的推动作用。由此,完成了现有推移机构的仿真模型建立。

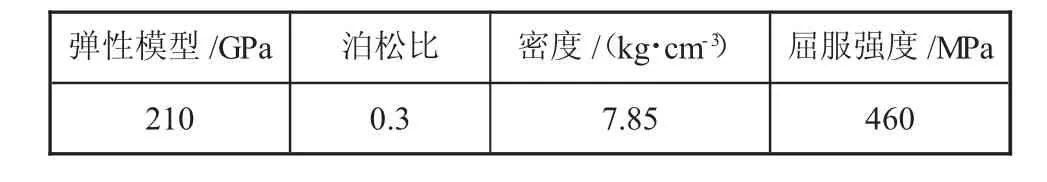

表1 现有推移机构Q460材料主要性能参数

3 现有推移机构结构强度分析

结合建立的推移机构仿真模型,对其使用中的结构强度进行了分析研究,其应力分布图如图2所示。由图可知,推移机构整体结构的应力呈分布不均匀现象,在前推杆前端、十字头、后推杆中部等部位的应力值相对更高,而其他部分的应力值则相对较低。推移机构上最大应力值达到了671.8 MPa,超过了推移机构材料的屈服强度。分析其原因为推移结构由于受到外界较大推力的作用,加上中部采用的十字头结构,导致推移结构的整体出现了受力不均匀现象,外界作用力的传递也呈不规则状态。由此,找到了推移机构在使用中的薄弱部位,有必要对其结构进行优化改进设计。

4 推移机构结构的改进分析

4.1 改进后推移机构模型的建立

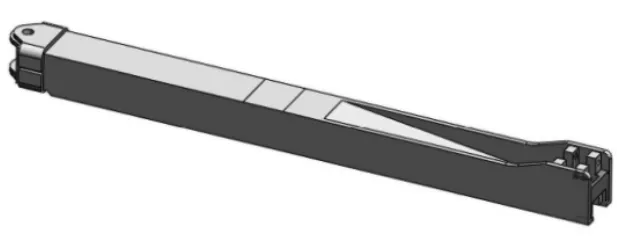

由前文可知,推移机构的前端、十字头、后推杆中在使用均出现了较大的应力集中现象,这是整个结构的薄弱点。为进一步提高推移机构的结构强度,在现有推移机构基础上,对其进行了优化改进设计,主要是将推移机构改为一体式整体结构,以此来提高结构的整体强度和刚度。改进后的推移机构模型示意图如图3所示。与原有仿真模型分析相同,对改进后推移机构进行了相同的网格划分、载荷施加、材料设置。同时,将推移机构的前销孔进行固定约束,推移机构的底面进行虚拟壁约束设置,由此,完成了新型推移机构的模型建立。

图2 现有推移机构应力分布图

图3 改进后推移机构三维模型图

4.2 改进后结构强度的分析

结合改进后的推移机构仿真模型,得到了其整体结构的应力分布图,如图4所示。由图可知,与原有机构相比,改进后的推移机构整体结构强度得到明显提升,整体结构的应力分布较为均匀,最大应力值为460 MPa,刚好达到了推移机构屈服极限,主要集中在推移机构的后端部位,并向机构前端呈逐渐减小趋势,而前推杆的前端、中部等部位的应力与原有结构相比,均得到明显减小。由此,可知采用整体式的结构设计,能大大提高推移机构的结构强度,同时,使推移机构的结构得到明显简化,用材也明显减少,缩短了推移机构的安装生产周期,其带来的功能性优势及经济优势相当明显。

图4 改进后推移机构应力分布图

5 结论

改进后的推移机构结构性能得到了明显提升,在相同环境下具有更长的使用寿命及更低的结构成本,部件生产及安装也得到了明显改善,验证了改进后推移机构结构的可行性。该研究对提高推移机构的结构强度及保障液压支架具有较高支撑性能具有重要意义。