煤矿地质探水钻孔新型封孔装置的应用分析

2020-10-18李骋

李 骋

(大同煤矿集团北辛窑煤业公司, 山西 忻州 034000)

引言

煤矿地质探放水施工是保证井下采掘工程安全高效开展的重要技术途径,其中探水钻孔封孔施工是整个探水作业中重要一项环境,封孔质量直接关系着探放水施工效率及施工安全,但是在实际煤矿生产过程中,由于煤矿地质探放水施工人员对封孔重要性重视不足、封孔技术落后等原因,导致煤矿探水钻孔封孔质量差,大大降低了探放水施工效率;所以加强煤矿地质探放水钻孔封孔质量,对煤矿防治水工作高效开展具有重要意义。本文以北辛窑矿2102巷为例,为进一步提高探水钻孔封孔质量,采用新型封孔装置,力求保证探放水施工安全。

1 北辛窑煤矿2102巷概况

大同煤矿集团北辛窑煤业公司2102巷位于井田11采区,巷道设计长度为1 154 m,巷道为矩形断面,断面规格为宽×高=4.5 m×3.5 m,巷道掘进煤层为2号煤,煤层平均厚度为5.92 m,施工巷道沿煤层底板平行掘进,截止目前巷道已掘进420 m[1-2]。

根据地质报告及井下工程揭露,2号煤顶板砂岩(K3)富水性弱-中等,但孔隙裂隙发育,连通性好,渗流畅通,径流条件较好,与煤层间距为15 m,2102巷掘进至120 m处顶板出现局部淋水现象,淋水量为5 m3/h,巷道掘进至174 m处揭露F1断层时顶板最大淋水量为21 m3/h,为了保证巷道掘进安全,巷道掘进至180 m处决定对巷道施工探水钻孔,每排布置四个,钻孔间距为1.2m,钻孔仰角为10°,钻孔深度为80 m,钻孔施工完后采用传统水泥砂浆进行封孔,由于封孔工艺差,封孔后在放水施工时经常出现因封孔质量不合格导致透水事故,威胁着巷道安全掘进。

2 新型封孔装置的结构与工艺

由于2102巷掘进的2号煤层煤质比较松软且破碎严重,工作人员在进行探放水作业时很容易发生钻孔周围煤壁渗水。技术人员为了解决这一难题,通过查阅资料和结合煤体实际现状,决定采用一套新型封孔装置。

2.1 新型封孔装置结构

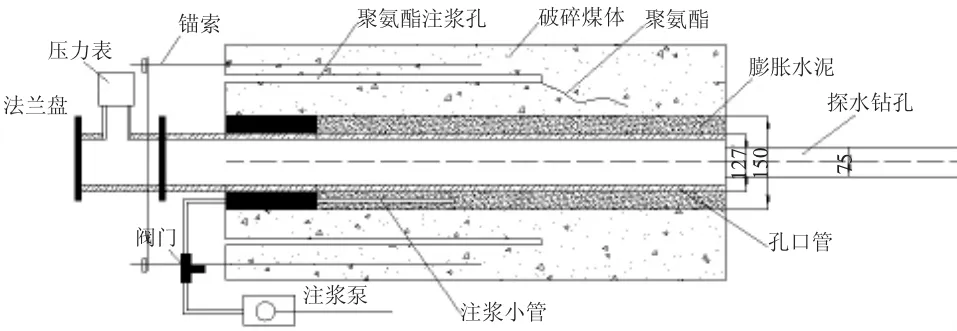

地质探水钻孔新型封孔装置主要由法兰盘、压力表、固定锚索、阀门、注浆软管、孔口管、注浆泵以及封堵材料等部分组成,如图1所示。

1)每节孔口管长度为1.5 m,直径为127 mm,主要由无缝钢管制成,相邻两节孔口管采用丝扣式连接。

2)孔口管外端安装压力表及法兰盘,法兰盘与放水管进行连接,压力表主要显示放水期间水压大小,从而便于放水流量。

3)封堵材料主要分两部分,一部分为底部封堵材料,主要采用膨胀水泥,另一部分为黏接化学材料主要采用聚氨酯粘合剂;其中膨胀水泥主要是由膨胀剂、固体速凝剂、水及水泥混合而成,混合的质量比例为1∶1∶5∶5,膨胀剂主要成分为生石灰和铝粉,混合质量比例为9∶1;聚氨酯的主要成分为浇筑型组合聚醚与PAPI,工作人员将这两种物质按照1∶1的质量比例进行混合形成浆液。聚氨酯能够在较短的时间内冷凝,同时渗透性好、膨胀系数高。

图1 2102巷地质探水钻孔新型封孔装置结构示意图

4)注浆泵型号为3ZBQ20/24型,该泵供气压力为0.2~0.63 MPa,排浆流量为16 L/min,额定排浆压力18 MPa;注浆泵与注浆软管连接,软管直径为10 mm,软管中部安装一个阀门主要控制注浆流量[3]。

2.2 新型封孔装置封孔工艺

1)首先在钻孔周围煤体破碎区域找好钻孔的位置与角度,并稳设钻机,稳设钻机前需对周围煤壁敲帮问顶。

2)在钻机上安装一个75 mm的钻头,并在煤壁开一个深度为10 m的导向孔,待10 m的导向孔完成施工后,工作人员更换一个150 mm的钻头,并沿着导向孔的方向进行扩孔,同时将孔内的浮煤进行清理。

3)当孔内的浮煤全部清理完毕后,对钻孔内安装7根孔口管,安装后施工人员继续在钻孔周围施工多个锚索对钢管进行加固,锚索的长与直径分别为6 m及19 mm。

4)施工人员在钻孔上下左右方向0.3~0.5 m处施工四个注浆钻孔,注浆钻孔的深度及直径分别为10 m和45 mm,钻孔施工后使用注浆泵对四个钻孔进行注射,在注射的过程中当钻孔内有聚氨酯浆液渗出时及时停机,并对钻孔进行封堵[4-5]。

5)在钻孔与孔口管的间隙处预先埋设一根注浆小管,并用速干剂水泥进行封口,之后继续使用注浆泵将混合好的膨胀水泥通过注浆小管注入孔内,注浆通常采用“外返浆”工艺流程。

6)在孔口管封固2 h后工作人员使用直径为75 mm的钻头施工一个钻孔,钻孔的深度为500 mm,通过对孔内进行注水来检验钻孔的耐压强度,通常注水压力必须大于积水压力的1.5倍,工作人员在注水的同时观察煤体周围有无渗水现象,如在1 h内孔口管不窜动,煤体无渗水,则可确认该钻孔封孔完好。

3 新型封孔装置的优缺点

1)新型封孔装置主要采用聚氨酯进行钻孔进行封堵,工艺流程简单,能够大大降低工作人员的劳动强度,再加上聚氨酯浆液能够在较短的时间内冷凝,同时具有渗透性好、膨胀系数高的特点,在半小时之内能够将破碎的煤体进行粘连,增加了钻孔周围破碎煤体的抗压强度,避免钻孔周围煤壁渗水。

2)新型封孔装置采用的新型膨胀水泥与水泥砂浆及封孔器等传统工艺相比具有价格便宜、渗透性好、膨胀系数高、凝固时间短、抗压强度高的特点,能够在较短的时间内与煤壁紧密粘连,提高了煤体的抗压强度。

4 新型封孔装置的应用效果

2102巷在后期掘进中共施工70个探水钻孔,通过对这些钻孔采用新型封孔装置后,钻孔封孔率由原来的54%提高到92%,而且在半年的探放水施工作业中未出现一次由于钻孔封堵不严发生孔口管窜动、煤壁渗水事故,有效地防止了巷道透水事故的发生,为矿井的安全生产提供了保障。