某重型变速器底拉式分离系统的改进

2020-10-18孟锴沣

孟锴沣

(中国重汽集团大同齿轮有限公司, 山西 大同 037305)

引言

随着中国汽车工业的迅速发展,商用车用户对整车驾驶操纵的舒适性要求也在逐步提高,而且在整车采用新式离合器助力机构后,对变速器分离系统可靠性提出了更高要求,由于状态分离系统出现衬套早期失效,支座断裂问题等,造成了整车动力系统故障,因此,对某重型变速器底拉式分离系统结构性能及改进措施展开分析。

1 原分离机构工作原理及故障分析

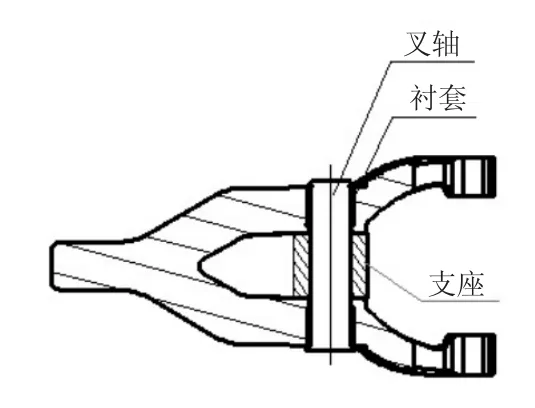

如图1所示,原分离拨叉与叉轴间采用钢基衬套滑动结构,衬套镶在拨叉内孔中,衬套与叉轴间无任何强制润滑措施。

图1 原分离机构结构示意图

该结构分离机构为现在常用结构,衬套与叉轴长期处于粉尘锈蚀之中,工作环境恶劣,容易造成衬套早期严重磨损而失效,导致整车分离踏板卡顿、沉重,分离不彻底,最终影响整车行驶。

且该结构分离拨叉因无法浮动,在分离轴承工作不稳定时,衬套受力不均匀而磨损严重,导致衬套早期失效,最终导致变速箱分离系统产生故障,影响整车分离操纵性能。

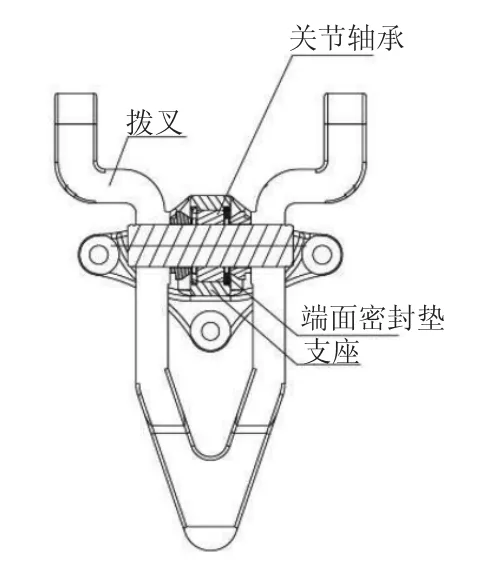

市场上变速箱分离系统出现的故障也主要集中在衬套和支座上,表现为支座断裂、衬套早期磨损。如图2所示。

图2 支座和衬套故障件图

2 改进后分离系统结构及模拟分析

如图3所示,新结构分离系统采用关节轴承,拨叉与叉轴紧配合,拨叉在叉轴上浮动,可补偿分离轴承在工作中倾斜问题,避免支座因受力不均匀而断裂;同时,该结构关节轴承外端采用密封垫圈密封,可有效改善关节轴承内部清洁度,提高轴承使用寿命。

图3 新分离机构结构示意图

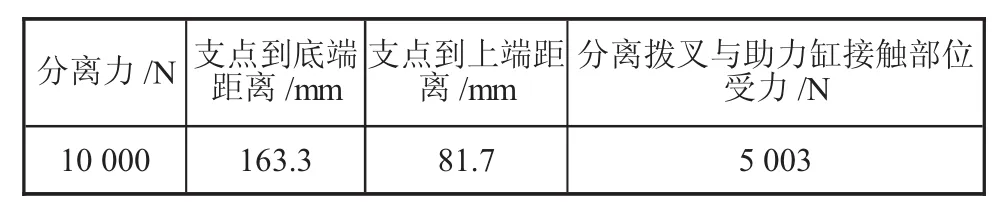

鉴于变速箱分离系统主要故障,本次改造对支座进行加强,由铸件改为锻件,并采用某有限元分析进行强度分析,分析结果如表1所示。

表1 整车模拟受力条件

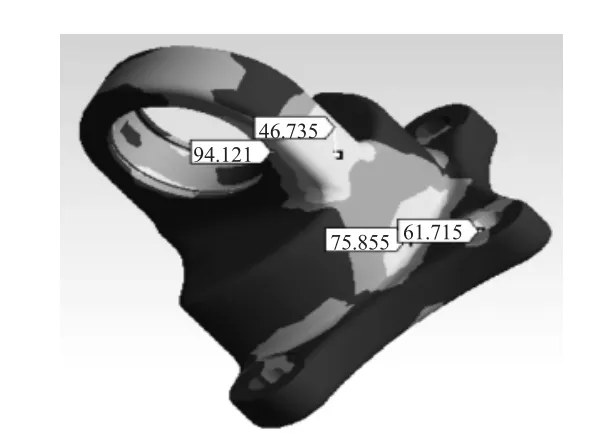

施加约束条件:在拨叉与助力缸接触部位施加5 003 N的力,支架和分离轴承处施加固定约束,拨叉与拨叉轴绑定,拨叉轴与支架定义无摩擦接触,分离拨叉和轴承定义为无摩擦接触。支座受力情况如图4。

根据分析,支架变形量0.04 mm,安全系数3.78,满足设计要求。同时,该新结构变速箱分离系统在整车上已试装,并进行了30万km可靠性试验;实践证明,新结构分离系统操纵舒适性优于原结构,且未发生任何故障,拆解后,各零件接触良好,磨损情况有较大改观。

图4 支架应力图

3 结语

通过对变速箱分离系统进行改进后,可有效降低变速箱分离系统各零件的故障率,同时提高了整车离合操纵性能,现已被用在改进后的重型变速箱底拉式结构上并得到大范围推广应用。