矫直辊裂纹分析和工艺改进

2020-10-18许海勇

许海勇

(太原重型机械集团公司, 山西 太原 030024)

引言

某公司生产的矫直辊材质为X40CrMoV5-1,外形尺寸:Φ285 mm×4 780 mm。技术要求为:辊身表面淬火,硬度(HRC)54~56,淬硬层深度12~16 mm,磨削后进行磁粉探伤。主要生产工序为:锻造毛坯、粗加工、调质热处理、半精加工、表淬、精加工(包括外圆磨削)。该矫直辊在使用1 a后出现辊身开裂现象,为确定开裂性质及其产生的原因,特解剖取样,做全面系统的试验分析,并通过改进工艺控制手段,从而杜绝该类问题的发生。

1 试验分析

1.1 裂纹宏观形貌分析

1.1.1 现场分析及解剖

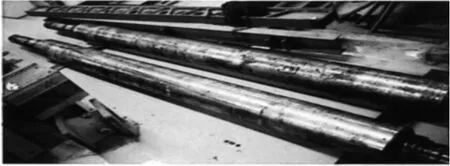

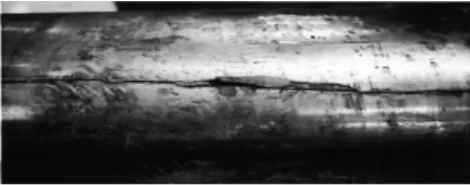

失效矫直辊辊身发现有两条纵向裂纹,两条裂纹在圆周方向大致呈180°分布,一端纵向裂纹已穿过辊身台阶向辊径延伸约200 mm,另一端裂纹长度达辊身约4/5处,裂纹总长约2 800 mm,裂纹中部较粗直部分区域有少量掉块(详见图1—图3)。

图1 矫直辊纵向裂纹宏观形貌

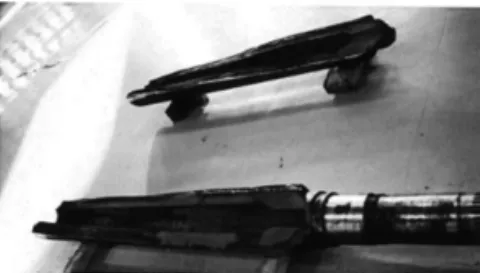

图2 矫直辊剖开裂纹断口宏观形貌

图3 矫直辊中部纵向裂纹宏观形貌

1.1.2 宏观断口分析及解剖取样

辊身沿裂纹尾部剖开形成两半断口,辊身纵向裂纹已贯通整个截面,两条纵向裂纹断口基本在一个平面上,相对应两断口面具有同样匹配形貌,整个断口面都有严重锈蚀,在两条裂纹对应的部位内表面处都发现有半圆月牙区形貌明显异于基体,端口呈现的脆性,根据宏观分析情况制定全面解剖取样方案,截取截面断口、纵向、横向低倍、高倍、化学、力学、微观断口试样,进一步进行试验分析。

1.2 化学成分检测试验

做基体化学成分及气体含量试验分析,试验结果表明:基体材料中化学成分各元素均在X40CrMoV5-1标准要求范围内,合格。N、O、H气体含量较高:w(N)高达284×10-6(要求值≤150×10-6),w(H)在经历了热加工及全部热处理及使用后还有1.33×10-6(要求值≤2×10-6)的含量也相对较高,w(O)为39×10-6(要求值≤30×10-6)。

1.3 力学性能检验试验

在工件端部规定位置做力学性能检验,上屈服强度ReH=809 MPa,抗拉强度Rm=101 8 MPa,断后伸长率A=15.5%,基体硬度(HB)为 306,表面硬度(HRC) 为 54.7、54.9 (要求值:ReH≥850 MPa,Rm=900~1 050 MPa,A≥17%,基体硬度(HB)为300~350,表面硬度(HRC)为54~56。试验结果表明:工件基体截面硬度符合要求,淬硬层表面硬度在标准范围,室温拉伸试验抗拉强度达到标准要求,但屈服强度和延伸率低于标准要求,说明塑性韧性指标不符合要求,不合格。

1.4 低倍试验分析

试验结果表明:辊身各截面整体致密度较好,合格,试面上1/2R以内区域枝晶偏析,表面淬硬层深约25 mm,远远超技术要求淬硬层深度范围;在裂纹源对应的试面上一端淬硬层表面区有两条裂纹,内孔有多条径向小裂纹。

做裂源区部分纵向截面低倍热酸浸试验结果表明,试面整体致密性较好,在试面上1/2R以内区域有枝晶偏析,表面淬硬层较深过渡区较宽,未发现其他肉眼可见不允许存在的缺陷。

1.5 显微组织分析

在辊身不同部位由表面至内壁做非金属夹杂、晶粒度、显微组织检测,结果表明钢中纯净度合格,晶粒度、显微组织也符合要求。

裂源区断口旁显微组织分析表明,主裂纹淬硬层断口旁平直,中部过渡区为锯齿状,棱角有支裂纹,平行细小裂纹,下部裂源区断口旁较平直,内表面有径向裂纹,裂纹断口旁组织无脱碳无变化,组织为粗大针马氏体+大量残留奥氏体,严重带状偏析。说明基体组织为高温淬火组织,内部存在多条裂纹具有氢致白点裂纹微观形貌。

1.6 扫描电镜断口微区分析

主断口裂源区分析表明,半圆形月牙区较为平坦但有较明显的氧化,平坦裂纹源区微观形貌与基体有凸起的长弧形韧窝带过渡区围绕,内部微观形貌主要为解理平面+条束状及碎条状花样、呈河流花样的解理台阶以及快速扩张的波纹,属于氢致脆性开裂典型微观形貌。弧形韧窝带之外大部分基体断口为粗大的解理河流花样,伴有严重氧化锈蚀,期间还发现有部分区域有较多的近似圆形、椭圆形凹凸区域,微观形貌为解理平面、解理扇形、错落的解理台阶组成,呈现较强脆性特征,裂纹扩张至表面淬硬层区微观形貌为解理台阶+韧窝,外表面区有约5 mm磨光带微观呈磨光平面+细条纹,属于使用磨损形成。说明主裂纹起源区域是氢致脆性开裂,其他大片的相连粗糙区是起源于此处的脆性快速撕裂,同时此区域内还存在原始白点裂纹,外表面磨光带系使用过程中形成。

1.7 讨论分析

宏观裂纹断口分析表明,矫直辊开裂起源于距辊身一端面约895 mm处内表面半圆形月牙区,呈脆性向纵向两侧截面并向内快速扩展,直至穿透壁厚形成纵向长裂纹,裂源区低倍显示内孔表面有多条径向小裂纹,微观内表面有径向裂纹,裂纹旁及裂纹断口旁无脱碳无变化,裂源区断口半圆形月牙微观形貌与基体有凸起的长弧形韧窝带过渡区围绕,内部微观形貌主要为解理平面+条束状及碎条状花样、呈河流花样的解理台阶以及快速扩张的波纹,也是属于氢致脆性开裂典型微观形貌,由此可以确定矫直辊辊身纵裂是属于起源于内孔氢致白点裂纹缺陷的脆性快速开裂,正是由于工件N含量很高、H含量未达到无白点极限含量,且锻件截面1/2R以内区域存在完整枝晶偏析等缺陷,在锻后冷却不佳以及内压力较大情况下可能产生白点裂纹缺陷,同样在中间预备热处理淬火应力过大情况下一样可能导致在H含量较高内压力较大处产生白点裂纹缺陷,并造成基体材料塑性韧性下降,脆性增加。由于后续表面淬火时淬硬层过深,造成淬火应力过大,在白点裂纹缺陷区边缘产生应力集中,直接导致裂纹脆性撕裂并快速向两侧纵向扩展增大,形成内部纵向长裂纹,之后在使用过程中工作应力作用下,沿裂纹缺陷延伸扩展直至穿透表面形成通身长裂纹而报废。

2 工艺改进措施

针对以上问题,我们特在冶炼、锻造和热处理等方面提出以下改进要求:

1)钢锭要求电弧炉冶炼并且经过脱氧及精炼、真空脱气处理。严格控制材料成分,尤其是H、O、N含量 ω(H)≤ 2× 10-6、ω(O)≤ 20× 10-6、ω(N)≤ 70×10-6。

2)锻造:锻件应在有足够能力的锻压设备上反复锻造成形,以保证锻件内部充分锻透。要求锻造比≥4,保证锻件组织致密,成分均匀。

3)锻件锻后应进行扩氢退火,防止白点的产生。

4)锻件应进行高、低倍试片检测,从而及时发现毛坯中存在的质量问题。

5)逐根进行超声波检验,执行标准为JB/T 5000.15—2007Ⅱ级(调质后进行终检,并相应提高探伤级别,避免出现漏检现象的发生)。

6)调质处理:严格按照热处理规范执行,防止产生粗大组织。调质处理后进行机械性能检测应符合DINENISO4957 规定:ReH≥ 850 MPa,Rm=900~ 1 050MPa,A≥ 17%。

7)表面淬火:必须在前期淬火工艺试验件检测淬硬深度和组织合格的前提下方可进行矫直辊产品的生产。严禁在不明确淬硬深度和淬硬组织状态下盲目生产。

8)辊身磨削后逐根进行磁粉探伤,表面不允许有裂纹缺陷。

3 应用效果

通过对上述质量问题的深入分析和相应工艺控制手段的有效落实,使得该公司生产的矫直辊在历时一年多的工程使用中再未发生过辊身开裂的质量问题,从而使得产品质量得到了圆满控制。