切削加工中切屑的处理

2020-10-18叶陈新

叶陈新

(福建工程学院, 福建 福州 350118)

1 切屑的产生

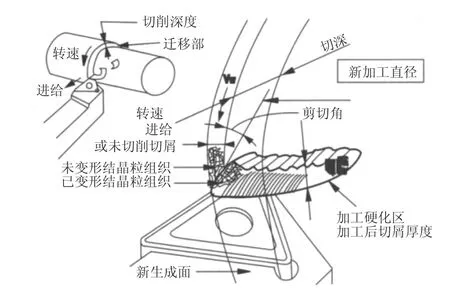

切削加工中切屑是如何产生的?我们以外径车削加工为例说明切屑产生的基本过程。如图1所示,当车刀主切屑刃在合适的工件转速和工作台的进给配合下切入金属,被切金属在切削力的作用下受挤压部位的应力逐渐增大并超过材料的屈服点,此时未发生变形的金属结晶粒组织在挤压力作用之下,其稳定的结晶组织结构开始分裂并滑移形成变形金属结晶粒组织,即开始产生塑性变形,变形金属结晶粒组织沿前刀面排出时受到刀片断屑槽的挤压、摩擦以及切屑区域高温作用逐渐产生金属纤维硬化,切屑形成并继续流入断屑槽后部,切屑受压再度卷曲变形,进一步硬化和脆化,并折断排出。采用内径车削或铣削、钻削等其他加工方式切屑,其产生方式基本相同。

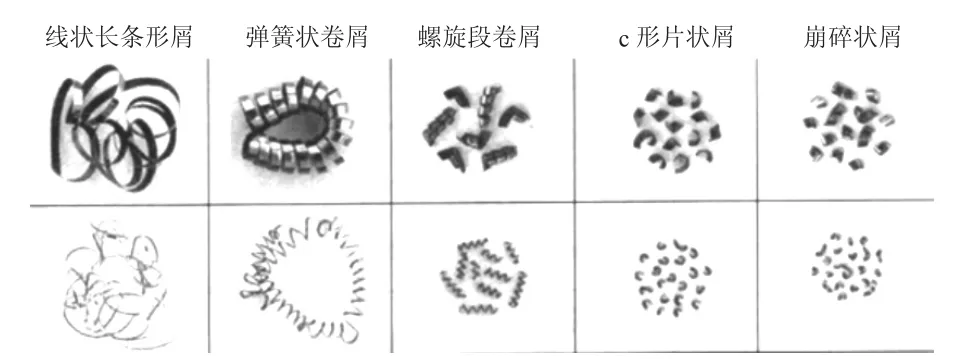

常见的切屑有线状长条形屑、弹簧状卷屑、螺旋段卷屑、C形片状屑、崩碎状屑等,如图2所示的上排为加工余量比较大时切削形成的切屑,多为粗加工所形成的切屑,下排为加工余量比较小时切削形成的切屑,多为精加工所形成的切屑。

图1 切屑产生示意图

图2 切屑的形状示意图

2 控制切屑的必要性

经切削产生如图2所示的线状长条形屑或弹簧状卷屑后,若没有及时将切屑排除,切屑达到一定长度随工件或刀具的旋转惯力缠绕于工件或刀具上,当刀刃切削到缠绕的经高温和塑性变形而硬化的切屑,致使刀刃崩缺。缠绕的切屑在工件已加工表面因旋转惯力的拉扯或因刀具的挤压摩擦,划伤已加工表面致工件报废。缠屑情况严重的甚至可能引发安全事故。现代切削加工早已实现自动化或半自动化,若工序中有一把刀具因切屑缠绕或堵塞而损坏,未及时发现,则会引发后续工序刀具的一并损坏,工件报废,生产线停机,造成刀具成本上升、废品率上升、生产效率降低,所以在现代切削加工中刀具使用的可靠性很重要,要保证刀具预先设定的耐用度和寿命,尽量减少刀具破损的发生,切屑处理又是关键,这样才能保证自动化生产线的正常运转。因此,控制切屑和掌握断屑方法一直是金属切削加工中非常重要的工艺环节。

3 切屑的处理方式

3.1 利用断屑槽方式控制切屑

断屑槽是最基本、最常用也最有效的切屑处理方式,在切削加工中断屑槽控制着切屑的卷曲、流向、成型、折断,同时具有与切削刃的前角、主偏角、刃倾角等几何角度配合实现降低切削阻力,提高刀具的耐磨性,改善被加工件表面质量等功能。

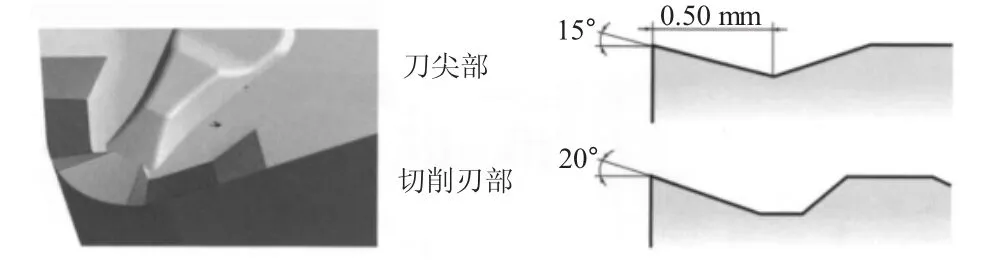

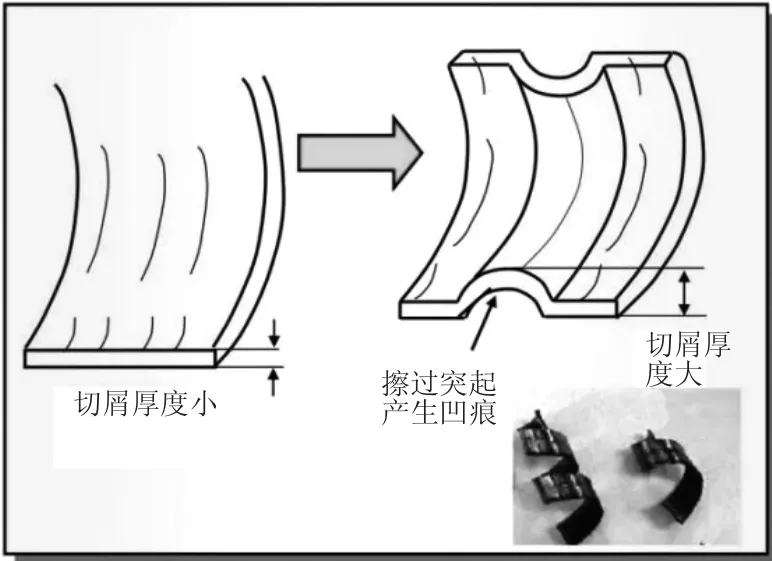

如图3所示的是一种适用于精加工的断屑槽,蓝色区域为刀尖及前刀面部位,前刀面的截面图如图3右上方所示,前角设计为15°,前刀面是利于切屑流动的直线型设计,宽度为0.5 mm,适合加工余量为0.5~1 mm的精加工。当切屑产生后随前刀面流出,遇到前刀面后部的黄色斜面凸起部分,即受压产生塑性变形并随凸台面卷曲硬化。红色区域是辅助断屑槽部分,除了与黄色凸台配合完成卷屑断屑的功能外,还兼具提高切削锋利性与增强切削刃强度的作用,并具有优异的抑制毛刺的功能。如图3右下方所示的是红色区域横截面,20°前角的设计,与15°的前刀面之间形成一个小退刀槽区域,在提高切削刃锋利性的同时防止切削刃损伤并使流出的切屑卷屑更顺畅,红色凸台部分的高度比黄色凸台更高且倾斜的角度也更大,迫使切屑流过时产生向内的翻卷,凸台的棱角能让流过卷曲的切屑同时产生波浪形的凸起变形,这样就能让切屑更厚,产生更大的变形量更易于折断,如图4所示。

图3 断屑槽示意图

图4 断屑槽凸起产生的断屑效果示意图

断屑槽前刀面的槽形有圆弧也有直线或圆弧与直线的组合,视不同的被加工材质而实现断屑的目的。断屑槽的大小或宽度设计与进给量或切深应相匹配,否则无法起到卷屑及断屑的效果。国内外各大刀具厂商设计和生产了大量不同的断屑槽的刀具,以满足各种切削加工工艺中不同材质的工件达到断屑目的。断屑槽的设计方式多种多样,能适应不同的加工需求,本文不再做详细阐述。

3.2 改变刀具的几何角度

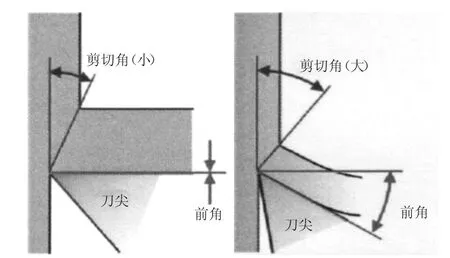

1)前角:剪切角与切削变形关系最为密切,剪切角是决定切削变形程度的关键参数。如图5所示,右图中,当刀具的前角越大,剪切角也就越大,切削中的塑性变形就越小,切削抗力就越小,利于切削的过程,但刀尖强度减弱,断屑效果差。反之,如图左所示,刀具的前角越小,剪切角也越小,塑性变形就越大,切屑厚度增加,则更利于断屑处理,但切削抗力也越大。

图5 前角与剪切角的关系示意图

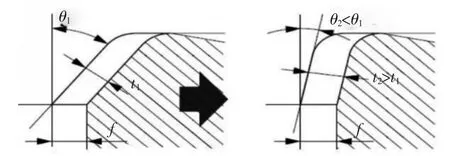

2)主偏角:如图6所示,左图中的θ1和右图中的θ2都是刀具的余偏角,当右图中的余偏角θ2小于左图中的余偏角θ1时,右图中的切屑厚度t2明显比左图中的切屑厚度t1大很多,也就是产生的切屑更厚实,塑性变形量更大,而且其与被加工件之间的容屑空间也小很多,所以切屑更易于被折断。同时余偏角越小,径向分力越小,加工振动就小,加工越稳定。因为余偏角与主偏角为互补关系,习惯上说主偏角越大,越利于断屑。

图6 主偏角改变切削厚度示意图

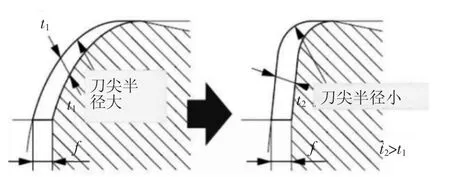

3)刀尖半径:如图7所示,当刀尖圆弧半径越小,右图切屑的厚度t2比左图切屑的厚度t1大,切屑越容易折断,其原理与前角和断屑的关系很相似。

图7 刀尖半径改变切削厚度示意图

4)刃部倒菱:实践中,为加强刀具刃部的强度,通常在锋利的刀刃部做倒菱钝化处理,其方式有倒菱,倒圆或复合修磨。当刀刃部倒钝的宽度数值越大,其切削时剪切面的正向压力就越大,塑性变形也就越大,越有利于断屑的处理,但倒钝值越大切削力也就越大,降低加工表面光洁度,容易引发振刀。

刀具各切削角度的改变能有效改善切屑,但并不能完全达到理想的卷屑断屑效果,常常需结合断屑槽的设计,才能符合被加工件不同材质,不同加工工艺的需求。

3.3 改变切削参数

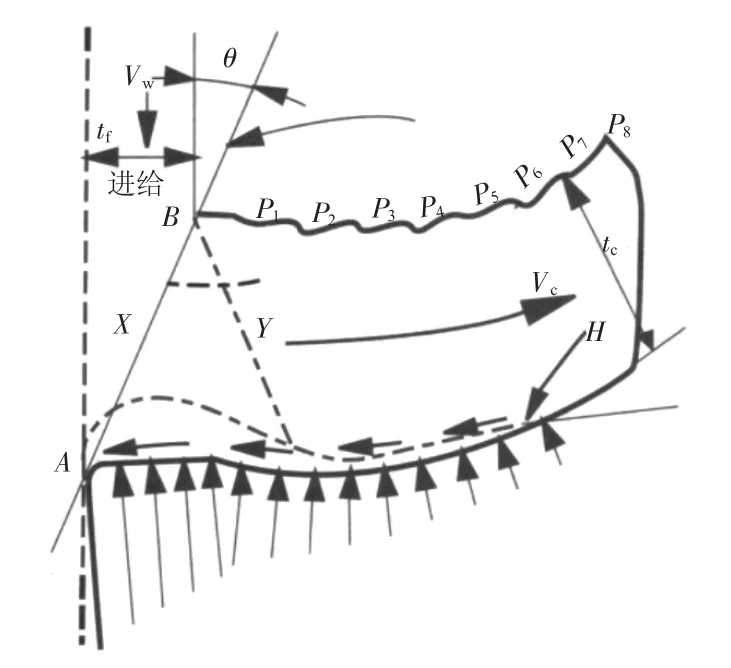

如图8所示的是切削时切削比与工件切削速度的关系图,切削速度与切削比的关系有如下的公式表示:Vc=VwRc,Rc=tf/tc。式中:Vw为工件或未加工部分的速度;Vc为切削速度;tf为未加工切屑厚度;tc为切削铁屑厚度;θ为剪切角(从未加工部分和切屑间关系得到)。

由此可见,切削速度与切屑的厚度成反比,当切削速度降低,铁屑厚度变大则容易断屑。同样增大进给量和加大切深都能使切屑变厚,塑性变形增大,更易于折断。

图8 切削时切削比与工件切削速度关系图

通过改变切削参数来达到强制断屑的方法,有很大的局限性。例如刻意降低切削速度,就降低了生产效率,单纯增大进给量,工件表面粗糙度值将明显增大,刀具所受切削力增大,引发刀具振动。所以,改变切削条件来断屑,不是最好的断屑方法。

3.4 加装断屑装置

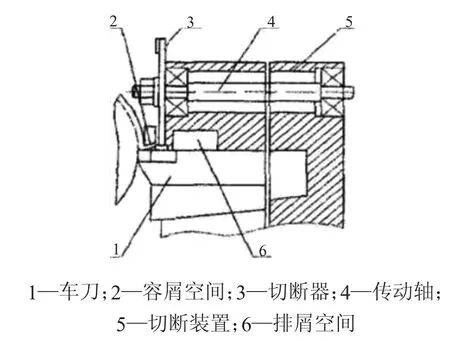

加装断屑装置已在实际生产中被广泛应用。有机械式、电气驱动或液压驱动等形式,其目的都是利用外加设备强制断屑。如图9就是一种机械式断屑装置的结构图,其工作原理如图中所示:车刀1切屑通过容屑空间2流过,切断器3旋转并强行割断切屑,割断后的切屑则从排屑空间6排出。5为切断装置,主要靠传动轴4传动带动切断器工作。加装断屑装置需要刀具的加工区域有一定的安装空间,此外,加装该装置需要一定的成本,但断屑效果较佳。

图9 断屑装置示意图

3.5 利用高压冷却液断屑

美国俄亥俄州的现代制造工艺科学研究所发明的一种叫Flojet的高压冷却系统,通过产生高达4.2 MPa的冷却液压力合并同向喷射的CO2气流,直接作用于前刀面,利用高压直接冲击迫使切屑折断,高压还使冷却液尽量接近切削中心区域,快速冷却刀刃切削部位,高压也能快速带走热量,所以使用该项技术可以达到更高的切削速度,没有切屑的干扰,加工过程无需停机,生产效率提高,充分的润滑提高了加工表面光洁度,冷却充分且切屑不会损伤刀具,使刀具使用寿命更长。

3.6 利用工艺程序处理切屑

工艺上的断屑处理,一种是工艺上预先开槽。在待加工工件表面预先沿工件轴向开出一条或数条沟槽,沟槽深度必需略小于切削深度,当刀具切削至沟槽位置,切屑变得很薄,在排屑时很容易被折断。这样既保证了可靠的断屑,又不至于影响工件已加工表面的粗糙度。这种方式即使加工韧性较大的材料,断屑效果也很好。但这种方式相当于多了一道预先开槽的工序,降低了生产效率,且因被加工面预先被多道开槽,使得原本连续加工变成断续加工,影响刀具使用寿命。

另一种方式是在编制加工程序时,在刀具进给过程中设定多处加工暂停再继续加工的程序,强制停止进给使切屑断开脱落,此加工方式会降低加工效率且在精加工时易留下刀痕,不适用于加工表面要求高的工件。

3.7 应用激光位移传感器

通过激光位移传感器检测加工过程中主轴夹屑或刀具缠屑的震动信号,该原理是采集并处理主轴或刀具旋转过程中的振动信号,与数据库中预先存储的正常运转时的正常状态主轴或刀具缠屑异常状态的信号样本信息进行比较,当主轴运转出现主轴或刀具缠屑异常状态时,输出报警。该方法需要占用安装空间,并可能影响加工节拍。这种方式本身并不能改善切屑的处理,最多只是一种补救防范的方式,当发生挤缠屑现象时报警停机,避免下一道工序的刀具损伤及工件报废。

3.8 利用低频震动断屑

随着技术的发展,利用振动原理的断屑方式开始应用于生产。振动钻削设备的基本原理是通过振动装置施加给刀具或工件一定方向、一定频率和一定振幅的可控振动,使钻头和工件之间产生规律性的接触和分离,从而使普通钻削变成间歇式钻削,切屑就不可能是连续不断的。在振动切削过程中,由于钻头的振动使切削为间歇性切削,所以减少加工材料塑性化,使其塑性变形减小,减少积屑瘤的形成,达到抑制积屑瘤的目的。此外,由于振动切削的间歇性作用,切削时的润滑和冷却都会得到改善,积屑瘤的形成进一步得到抑制,刀具寿命延长。

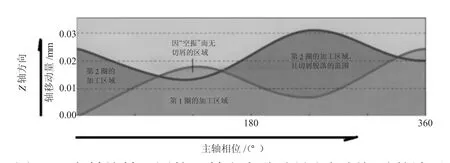

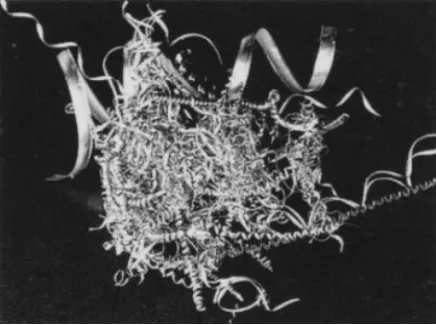

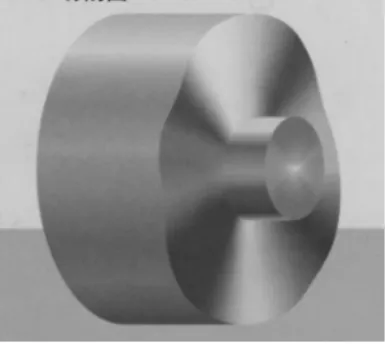

日本机床制造商CITIZEN MACHINERY(株)近来独创并申请了低频振动切削技术的专利(Low Frequency Vibration-cutting),其工作原理是在刀具切削时伺服轴朝切削方向振动,在该振动与主轴旋转同步的同时进行切削,如图10所示的是主轴旋转一圈时的Z轴方向移动量和低频振动的波形,很明显,通过在切削中设置的“空振”时间,可以实现切削出的切屑为不连续的小块切屑并间断排出的效果,如图11所示就是使用低频振动加工的切屑,图12则是普通切削方式产生的切屑。同时还可利用“空振”时间冷却刀刃尖部,防止切削区域过热,延长刀具寿命。由此,即使在难削材加工和深孔加工中,也能解决因切屑堵塞引起的问题。该项技术在避免伺服轴朝切削方向振动的频率和机械加工固有的振动频率一致而引发共振现象的技术上有很大的创新和突破,使该项技术颠覆了切削加工需要稳定状态的概念,成为适合用于加工广泛被削材质的通用性最新切削技术。如图13所示是使用低频振动加工过程中的工件示意图。

4 结语

以上几种断屑方式可以单独应用,也可以组合使用,目的就是保证切削过程的稳定顺畅。当在实践中还会碰到诸如深孔枪钻加工钛合金等难切削金属时,在几种方式都难以产生断屑的情况下,也可采用顺其自然,减小切削变形量,使切屑形成窄而薄的褶皱长条状铁屑,随切削液顺畅排出的方式。总而言之,切削加工中对切屑的管理是一个长期的课题,排屑的方式将随着科技的进步发展产生更多更新的切屑控制方法,但最终其目标在于保障设备运行的稳定性、高效性和安全性。

图10 主轴旋转一圈的Z轴方向移动量和低频振动的波形

图11 使用低频振动加工的切屑

图12 普通切削方式产生的切屑

图13 低频振动切削技术的被加工工件