基于滑转率的农用拖拉机犁耕控制方法研究

2020-10-17李瑞川刘延俊徐继康

马 勇,李瑞川,刘延俊,徐继康

(1.山东科技大学 交通学院,山东 青岛 266590;2. 山东大学 a.机械工程学院;b.高效洁净机械制造教育部重点实验室,济南 250061;3.日照海卓液压有限公司,山东 日照 276800;4.山东海卓电液控制工程技术研究院,山东 日照 276800)

0 引言

拖拉机犁耕作业是现代农业生产的重要分支,它通过控制电液悬挂系统动作来完成悬挂犁的升降调节[1-2]。拖拉机田间耕作时,复杂土壤环境及地面附着条件的变化都将影响耕作质量,也极易导致驱动轮过度滑转,特别是湿滑地面会因车轮打滑而无法正常作业,不仅影响拖拉机牵引效率,土体结构也将严重受损,影响农作物生长[2-3]。因此,为避免驱动轮过度滑转带来的不利影响,应通过适当方式将其维持在合理区间。

现阶段,国外关于拖拉机防滑控制的研究已相对成熟[4]。受多种因素影响,我国对乘用车防滑控制的研究较多[5-6],关于拖拉机犁耕作业的研究主要以力位综合调节为主[1,7-8],很少以滑转率为目标参数开展田间实车试验。在控制方法上,虽然相关研究学者通过引用模糊PID控制算法改善了防滑转控制效果[3],但由于其初始论域选择困难且无法自由伸缩变化将影响滑转率的测量精度与控制效果。

为此,本文以电液悬挂系统为基础,分析驱动轮滑转率的产生机理,搭建拖拉机防滑闭环控制系统。同时,将变论域思想应用于控制器的设计中,对比分析典型附着条件下不同控制算法时拖拉机耕作质量与滑转率变化情况,对驱动轮滑转率的精确识别与控制具有一定的指导意义。

1 控制系统结构和工作机理

1.1 拖拉机犁耕驱动防滑控制系统

拖拉机田间犁耕驱动防滑控制是以悬挂作业机组为基础,增添电控单元与传感器形成的闭环控制系统,其结构示意图如图1所示。

图1 拖拉机犁耕驱动防滑控制系统结构示意图

拖拉机犁耕作业前,驾驶者根据地面状况、耕作要求,通过操作面板将目标耕深、滑转率门限等参数输入系统。耕作过程中,控制系统实时接收传感器采集的信号,计算拖拉机当前耕作深度、滑转率等,并与目标值比较得到相应的偏差信号;接着,系统结合预先设定的控制算法,输出与偏差值一致的控制指令,控制电液比例阀开口大小,驱动悬挂机组动作,完成农机具的升降控制;同时,传感器再次采集此状态下的信号并反馈给控制单元,实现系统的闭环自动控制。

1.2 驱动轮滑转率产生机理

拖拉机田间犁耕作业的顺利开展是车轮与地面复杂作用关系的结果。理论上,轮胎在地面上的运动状态有3种,即纯滚动、边滚边滑和滑移[2]。由于田间地面环境复杂多变,拖拉机实际犁耕过程很难实现纯滚动运动,而滑移运动出现的频率也较少,驱动轮多数情况处于边滚边滑的运动状态。

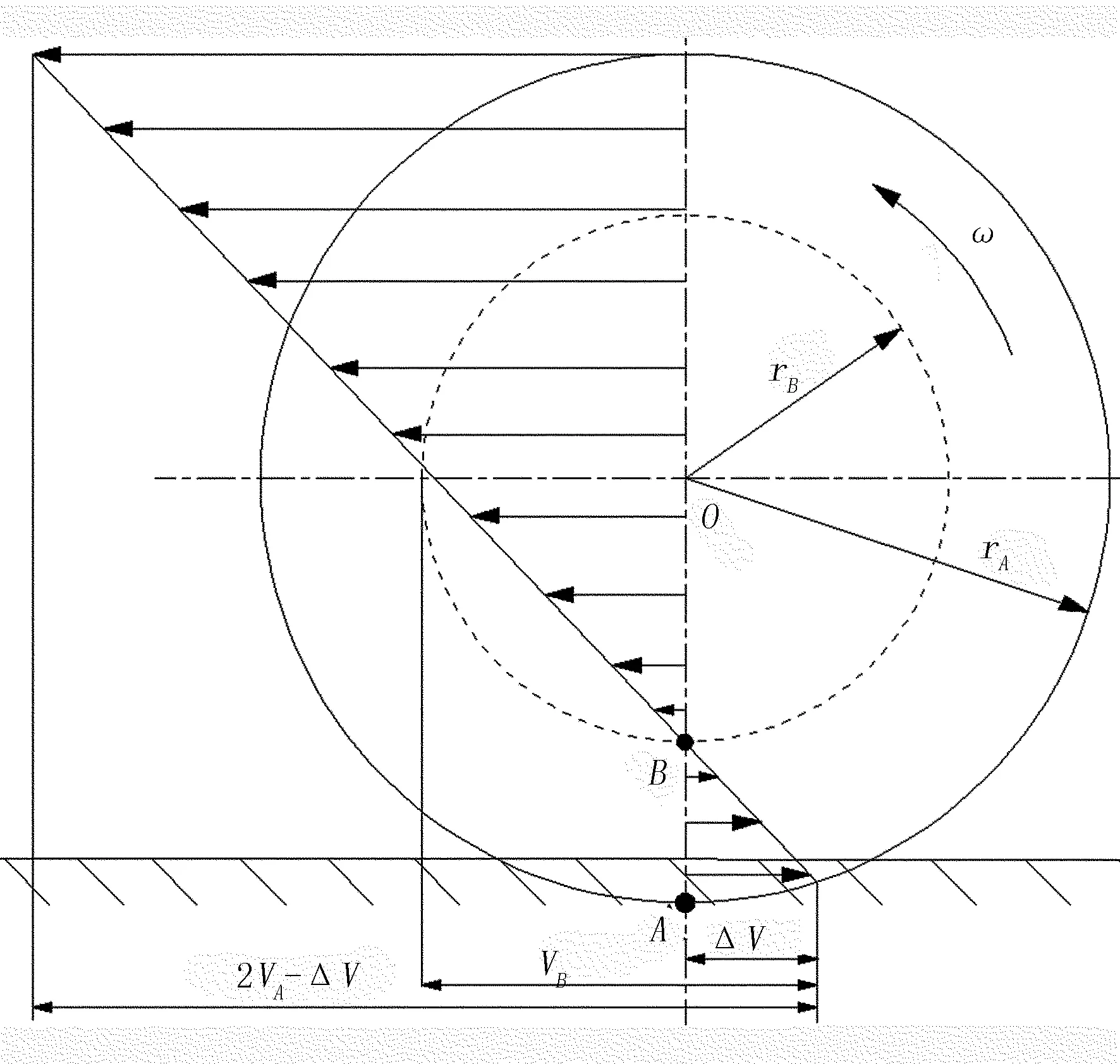

本文以后驱拖拉机常见的滑转运动为主,分析驱动轮滑转率产生的机理,如图2所示。

图2 拖拉机驱动轮运动简图

驱动轮以B为速度瞬心做滑转运动时,拖拉机理论车速VA除转化为车轮前进速度VB外还用于克服其反向滑转速度ΔV,则驱动轮滑转率S与速度的关系为

(1)

由于该状态下速度瞬心B位于交接点(轮胎和地面的交点)A之上,车轮理论速度VA与前进速度VB分别可表示为

VA=ωrA,VB=ωrB

(2)

式中ω—驱动轮角速度(rad/s);

rA—车轮几何半径(m);

rB—车轮滚动半径(m)。

此时,拖拉机驱动轮的滑转程度可表示为

(3)

根据上式也可判别车轮所处运动状态。rA=rB时,车轮做纯滚动运动;rA>rB时,车轮边滚边滑;rA 拖拉机犁耕作业过程受多种随机因素作用呈现出典型的非线性特点[3],传统PID控制很难获得理想耕作质量。随着现代控制理论的发展,近年来人们开始将模糊PID控制算法应用于拖拉机耕深调节中[1,7-8],但因其初始论选择困难等问题对驱动轮防滑控制效果与作业质量均产生不利影响。因此,本文以模糊PID控制算法为基础,设计论域可调的变论域模糊PID控制器。 变论域控制是通过引入伸缩因子来调整模糊PID控制算法的基本论域,这在不改变原有控制规则与因子的情况下实现了论域的实时柔性缩放,可有效缓解随机因素带来的非线性问题,也可进一步提高耕作质量与系统控制精度[9]。 根据变论域控制原理[9-10],该控制器可根据驱动轮滑转偏差自动缩放模糊论域并合理匹配相应控制规则,实现了偏差信号的精确调控,其结构原理如图3所示。 图3 变论域模糊PID控制器结构原理图 驱动防滑控制系统首先根据传感器反馈信号计算驱动轮当前滑转率,并与设定门限比较得出偏差值及其变化率;然后控制器根据偏差e与偏差变化率ec计算伸缩因子,同时联合已有的比例、量化因子共同作用于基本论域的缩放变换,实现了偏差信号的实时在线自动调整。 伸缩因子是实现模糊论域缩放变换的基础,其选择是否合理影响系统控制精度[11]。目前,在伸缩因子的选取方法上还未形成统一标准,依据被控对象特性多数学者选用模糊推理型或函数型[11-13],但是前者因计算量大、实时性稍差等缺陷应用相对较少,因此选择函数型伸缩因子在线实时调整基本论域。 设输入变量的基本论域为X=[-α(x)E,α(x)E],输出变量的基本论域为Y=[-β(y)K,β(y)K]。其中,α(x)、β(y)分别为输入、输出伸缩因子。 在输入论域中,伸缩因子由下式确定 α(x)=1-εe-kx2(0<ε<1,k>0) (4) 其中,ε、k为常数,由拖拉机犁耕驱动防滑控制系统的性能决定;x为驱动轮的滑转偏差e或偏差变化率ec。 为了更合理确定输出论域的伸缩因子,结合PID控制器3个输入因子的变化特点,使得ΔKp、ΔKd的伸缩因子能促使滑转偏差e向增大趋势变化,而ΔKi的伸缩因子应抑制滑转偏差e的增加,具体公式为 βp,d=|2e| (5) (6) 模糊PID控制器的输入输出形式多种多样,选择何种形式由控制系统功能需求确定[1,8]。在拖拉机犁耕驱动防滑控制中,选用两输入三输出的形式。控制器输入量是滑转偏差e及偏差变化率ec,输出量是PID控制器的参数修正量ΔKp、ΔKi、ΔKd。 根据相关研究,驱动轮滑转率不得高于20%,否则将对耕作土壤和拖拉机均造成不利影响[2,14]。综合考虑多种因素,将滑转率门限值设定为0.2,其偏差e和偏差变化率ec的基本论域分别取[-20,20]和[-80,80],3个修正信号ΔKp、ΔKi、ΔKd的基本论域分别取[-9,9]、[-1.2,1.2]和[-0.05,0.05]。因此,各变量的模糊论域均取[-6,6],并用{NB,NM,NS,ZO,PS,PM,PB}等7个模糊子集划分,同时选用优势明显的三角形表示其隶属函数。 在制定模糊控制规则时,结合耕作经验,综合考虑拖拉机犁耕驱动防滑控制系统的工作特性及控制器各参数间的内在联系,制定出如表1所示的模糊控制规则。 表1 ΔKp、ΔKi、ΔKd模糊控制规则表 为更好地输出模糊控制器的运算结果,获得更为精确地控制效果,在清晰化处理时选用重心法,并将处理后的结果参与PID控制器参数在线校正,其校正表达式为 其中,Kp0、Ki0和Kd0分别为比例、积分和微分的初始值,根据经验确定。 为分析拖拉机犁耕驱动防滑控制系统性能,验证变论域模糊PID控制算法的优越性,以五征雷诺曼PH1454型拖拉机为基础搭建田间犁耕试验平台,选择五征集团现有的典型试验田挂接保定双鹰1LF-535型液压翻转犁开展犁耕试验。试验场景如图4所示。 图4 拖拉机田间犁耕试验场景 为减少试验投入、增加试验数据的可信度,在田间试验前查阅相关文献[2,14],并结合企业现有试验田的土壤统计数据,选择地面较为平整、土质均匀且适中的典型代表地块进行拖拉机犁耕驱动防滑控制试验,对比两种控制算法。 开始试验前,首先需要进行犁架调平与传感器标定等相关准备工作。同时,考虑作物生长需要,设定理想耕深不低于20cm,滑转率门限值为0.2,牵引力为6.5kN,拖拉机挡位为B2挡,以7.5km/h的车速匀速直线行驶。试验过程中,待拖拉机处于稳定工作状态后分别记录两种控制算法时的试验数据。 试验完成后,首先统计并分析两种控制算法下拖拉机犁耕驱动防滑控制的试验数据,然后将其导入MatLab软件平台,绘制出典型地块下拖拉机犁耕过程中耕深、滑转率与牵引力的变化曲线,如图5所示。 由图5(a)可知:模糊PID控制下,耕深最大达22.53cm,最小至20.25cm,波动区间为2.28cm;变论域模糊PID控制时,最大耕深为22.02cm,最小为20.6cm,波动区间为1.42cm,波动区间减小37.72%。 由图5(b)可知:模糊PID控制时滑转率最大值为0.2087,最小值为0.1664,在0.0423范围内变化;变论域模糊PID控制的滑转率最大值为0.202,最小值为0.1753,在0.0267范围内变化,其变化范围减小36.88%。 由图5(c)可知:模糊PID控制的牵引力最值分别达7.253kN和5.49kN,曲线波动范围为1.763kN;而变论域模糊PID控制下的牵引力最值分别为6.961kN和5.846kKN,波动范围为1.115kN,减小36.76%。 对比以上两种控制算法试验结果可知:拖拉机犁耕作业过程中,虽然两控制算法获取的作业效果均可满足要求,但由于变论域模糊PID控制的论域随偏差变化而自动缩放,因此当遇到来自土壤或地面的随机干扰信号时,耕深波动变缓,滑转率和牵引力的波动幅度减小,在提高耕作质量的同时也减缓了发动机负荷波动,充分展现了此控制算法较强的适应性和优越性。 综上分析可知:以驱动防滑为目标的拖拉机田间犁耕作业可以将驱动轮滑转率维持在门限值附近,使得拖拉机获得了较高的牵引效率,避免了燃油的过度浪费;作业过程中,由于耕作深度稍高于20cm,可为作物生长提供良好的土壤环境,同时牵引力也在设定值附近变化,发动机负荷波动较缓,稳定性较好。 图5 两种控制算法时拖拉机犁耕驱动防滑试验对比曲线 鉴于拖拉机田间犁耕作业时驱动轮过度滑转带来的不利影响,首先提出了以滑转率为目标的犁耕控制思想,并分析了拖拉机犁耕驱动防滑控制系统的工作原理,同时对驱动轮滑转率的产生机理进行了探讨;接着,为获得更为理想的耕作效果,引入了变论域控制思想并设计了变论域模糊PID控制器;最后,在典型试验地块开展了田间犁耕试验。结果证明了拖拉机犁耕驱动防滑控制方法的可行性与合理性,同时通过对比两种控制算法下拖拉机驱动轮耕深、滑转率、牵引力变化曲线验证了变论域模糊PID控制算法的适应性和优越性,为滑转率的精确识别与控制提供了一定的参考,也为多参数联合控制与精细化作业奠定了基础。2 变论域模糊PID控制器设计

2.1 设计思想与控制器结构

2.2 伸缩因子选择与设计

2.3 模糊PID控制器设计

3 试验验证与结果分析

3.1 田间试验条件

3.2 试验方案

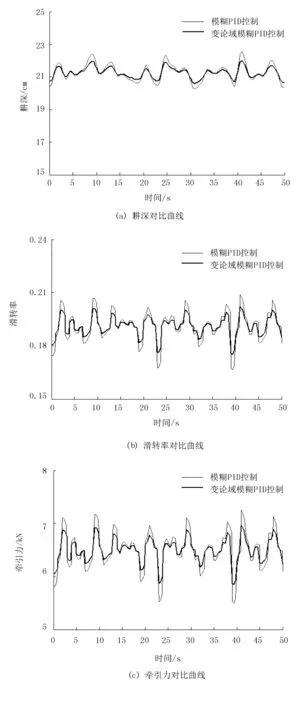

3.3 数据处理与结果分析

4 结论