梳夹式红花采摘试验台的设计与试验

2020-10-17安亮亮曹卫彬连国党杨双平

安亮亮 ,曹卫彬 ,连国党 ,麻 平 ,杨双平 ,牛 驰

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.新疆兵团农业机械推广站,乌鲁木齐 830000)

0 引言

红花是新疆的一种重要经济作物,可用作中草药材和食用色素,还可以用来生产制造红花油,治疗伤筋动骨等外伤。红花在我国种植历史悠久,尤其在北部已经种植多年。根据2018年统计,红花在新疆的种植面积已达到10.5×104hm2,加工红花系列油品 9×104t,产量约占全国的80%[1-2]。

相对于种植面积的蓬勃发展,红花的采摘技术却很滞后,主要依靠人工采摘。红花的生长周期短,果球较小,对红花的采摘要求比较高。红花的收获季节和番茄、棉花收获期重合,造成人工成本增大,采摘成为红花发展的制约因素。针对红花的机械采摘,国内外学者做了相应的研究,主要集中在气吸-切割式、手持和背负的气吸-气吹式等。Azimin等人研究发明了一种红花采摘机,采用气吸式原理,与人工相比采收生产效率提高了63%,但是破损率高,未得到推广应用。李景斌等研发了一种气吸红花采收机,操作复杂,采收效率低。另外,新疆北部塔城裕民县的一个农机工作者研究了一种气吸式红花采收装置,主要针对干红花丝进行采收。Ge等研发了一种对辊式红花采收机,采收面积小,劳动强度大,人工操作复杂。这表明,现有的机械化采摘严重跟不上红花加工的步伐[3-5]。

基于此,笔者设计了一种梳夹式红花采摘试验台。试验台通过动力系统驱动轴转动,动梳齿固定在推杆上;当轴转动时,推杆一端在端面凸轮的作用下改变运动轨迹;此时,固定在推杆上的动梳齿和定梳齿形成夹紧和松开过程,红花在定、动梳齿夹缝中被夹紧,并在轴的转动下完成采摘。该试验台可根据不同因素对其机构进行优化,为梳夹式红花丝采摘机的设计提供了可靠支持。

1 试验台关键部件设计

1.1 采摘头的设计

梳夹式采摘头的工作性能对整机的工作效率起着决定性作用[6],其关键部件为梳齿、端面凸轮。梳齿由定、动两梳齿组成,是采摘红花的执行机构,其关键参数有梳齿间隙和梳齿厚度。在动力传动系统的驱动下,端面凸轮使动、定梳齿夹持红花丝实现红花丝的采摘。

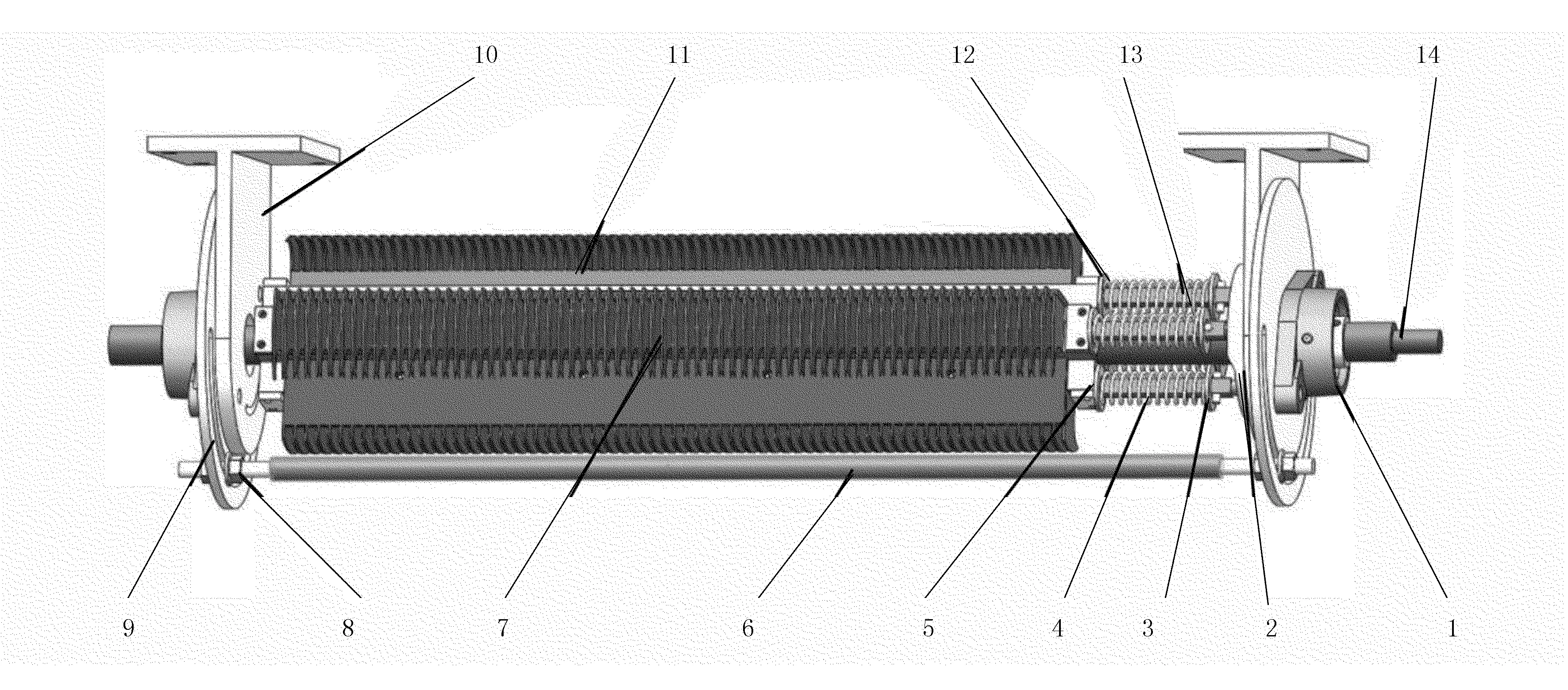

梳夹式红花丝采摘头具体结构如图1所示。工作时,采摘头转动轴通过轴承固定在两个固定板上,轴与轴承之间分别连接着滑轨,定齿座与轴之间通过螺栓连接,定齿座与滑槽之间通过螺钉连接固定,动梳齿与推杆用螺钉连接固定。为了减少推杆与端面凸轮之间的摩擦,延长部件寿命,推杆与端面凸轮接触的端面做成球形。端面凸轮固定在固定板内端面,当轴旋转时,带动定、动梳齿一并旋转。当推杆端面与端面凸轮处于回程时,定、动梳齿夹紧;当推杆端面与端面凸轮处于升程时,定、动梳齿松开;在此过程中,弹簧两端分别用垫片和弹簧挡板固定末端位置,在端面凸轮与弹簧的作用下推杆做往返运动,定、动梳齿就可以有规律地形成夹紧和松开的动作,对喂入的红花进行采摘。

1.轴承 2.端面凸轮 3.垫片 4.弹簧 5.滑槽 6.限位杆 7.动梳齿 8.拧紧螺母 9.滑轨

定、动梳齿在轴带动下一并转动,会对采摘对象的花枝和花球造成伤害,也对整个红花周期内产量造成影响。因此,将采摘头定、动梳齿末端做成圆弧状,会减少对植株的伤害。定、动梳齿的间隙对红花丝的采摘影响非常大:间隙过大时,容易把花枝和花球划伤;间隙过小时,花丝很难进入间隙,影响采摘效率。所以,动、定齿之间的间隙对采摘头的工作性能具有重要意义。

一般情况下,红花每个花蕾上有70根左右的花丝,定、动梳齿要在强度满足的情况下尽可能减轻质量,以提高工作效率,更好地梳理红花丝。根据多次试验,确定动、定齿间隙为4.5mm、梳齿厚度为1.5mm时最有利于红花丝的采摘工作。

1.2 端面凸轮的设计

1.2.1 端面凸轮行程分析

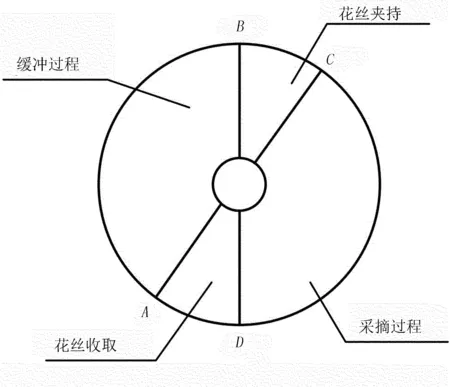

根据红花丝采摘的工作原理和往返路径,将端面凸轮分为花丝夹持、采摘过程、花丝收取、缓冲过程4个区。每个区在采摘过程中起的作用不同,需要每个区的配和才能完成整个采摘过程。

根据红花采摘要求及采摘机构的工作性能,同时考虑刚性冲击和凸轮的使用寿命,采用五次多项式运动规律的运动特性来实现动梳齿工作要求。具体工作区划分示意图如图2所示。

1)花丝夹持过程BC:采摘头的动梳齿运动到B点,开始凸轮推程期,动梳齿向定梳齿逐渐靠近对红花丝形成夹持过程;

2)采摘过程CD:推杆在过C点后开始进入凸轮远行程期,在主轴的旋转作用下对红花丝夹持拖拽,夹持旋转过程红花丝不会掉落;

3)花丝收取过程DA:推杆从D点开始进入凸轮回程期,动梳齿逐渐远离定梳齿,红花掉落;

4)缓冲过程AB:在弹簧作用力下,凸轮从A点开始进入远休止阶段,动梳齿和定梳齿完全分离,间距达到最大,完成1次红花丝的采摘。

图2 端面凸轮工作区划分示意图

1.2.2 端面凸轮关键参数设计

根据采摘红花丝的具体要求[7-10],将回程和推程期分为3个阶段,即加速段、减速段和等速段。同时,为了保证工作的平稳性,可对运动角进行分配,则

(1)

(2

为了保证试验台整体结构合理性[11],确定如表1所示凸轮参数来保证采摘效率。

表1 端面凸轮关键参数

1.2.3 端面凸轮推程段轮廓曲线设计

根据运动规律,建立凸轮机构推程加速段的数学模型,即

(3)

其中,φ∈[0,φ1]。

推程等速段的数学模型为

(4)

其中,φ∈[φ1,(φ-φ2)]。

推程减速段数学模型为

(5)

其中,φ∈[(φ-φ2),φ]。

φ为端面凸轮转动角度值;φ为端面凸轮推程的运动角;φ1为端面凸轮推程加速段的运动角;φ2为端面凸轮推程减速段的运动角;h为端面凸轮行程;h1为端面凸轮推程加速段行程;h2为端面凸轮推程减速段行程。

端面凸轮回程段和推程段各参数设计方法相同,将各变量带入式(1)~式(5)即可求得最佳轮廓曲线。

1.3 限位杆的设计

定、动梳齿在采摘工作中,花球与梳齿接触的部位是不定的,加上花球的运动姿态都不相同[12]、花球分布的高低不一,所以在采摘时很难固定花球位置精确采摘。为此,通过设计限位杆,可以对柔性的花球加以固定。采摘时,在限位杆这个支点固定的作用下,可使花球分布在理想的采摘位置,提高采摘效率。

为了避免采摘工作时梳齿与限位杆相互影响而产生干涉,要在梳齿与限位杆之间留充足空间,以确保采摘头能正常工作。由于限位杆的作用是将花球固定于采摘头附近,而花球在此过程中不能通过梳齿与限位杆之间的间隙,花球直径的变化范围在15~50mm。多次试验表明:设定限位杆直径为25mm,梳齿与限位杆之间间隙为10mm,可使花球稳定贴附,达到理想的采摘效果。

2 结构与工作原理

2.1 梳夹式红花试验台结构

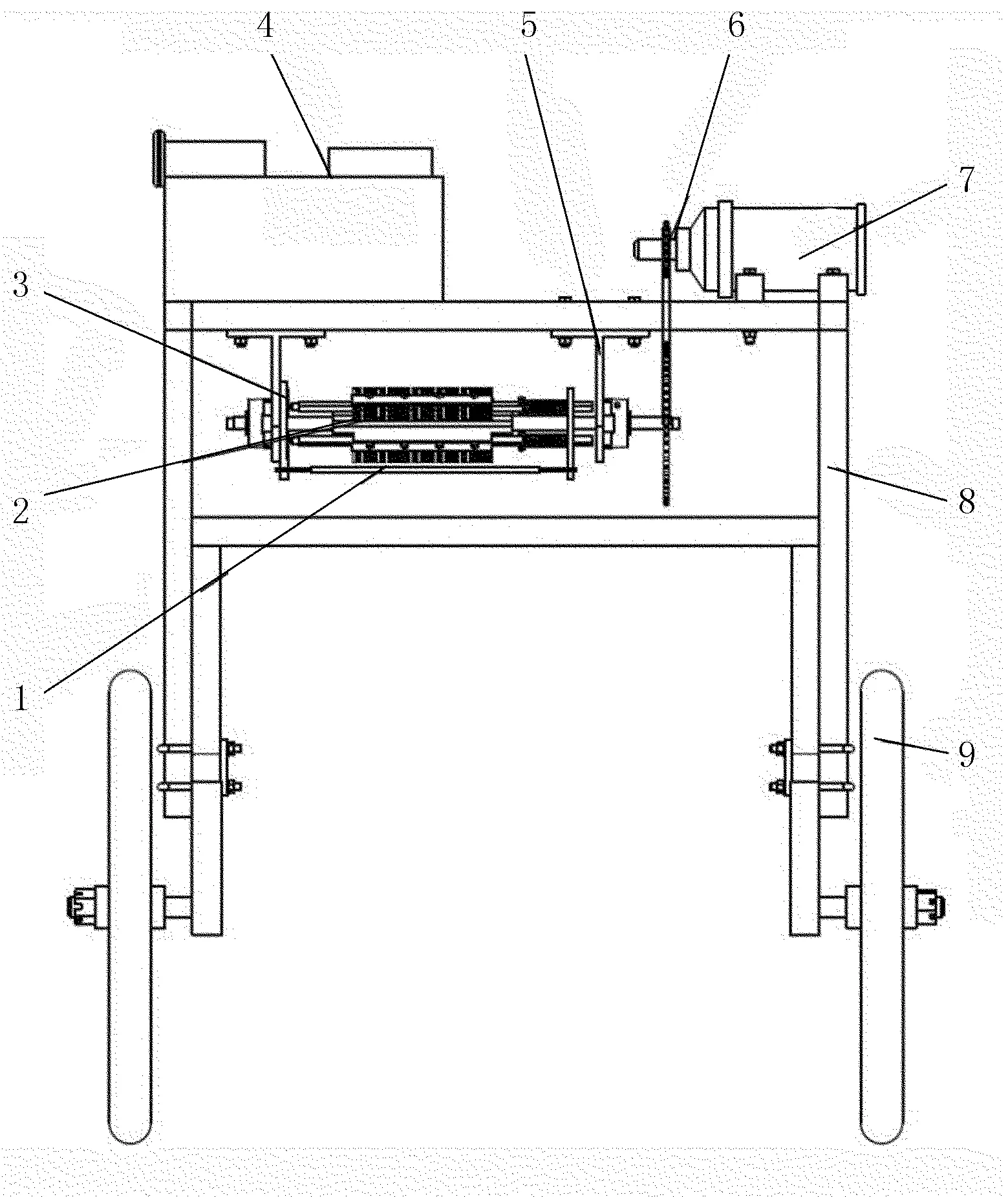

梳夹式红花丝采摘试验台主要由控制箱、采摘头、动力传动系统及限位机构等组成,如图3示。其中,控制箱位于机架上方,采摘头由电机带动链条从而驱动轴转动,轴带动采摘头工作。电机由无级调速器控制转速,从而控制采摘头转速,以适应不同的种植模式。

1.限位机构 2.采摘头 3.端面凸轮 4.控制箱 5.采摘头固定板 6.链轮驱动装置 7.电机 8.机架 9.机架轮

2.2 工作原理

根据红花高度,将采摘头安装至一定高度位置,通过控制箱控制动力传动系统工作;动力传动系统驱动采摘头工作,安装在采摘头转动轴上的动梳齿与转动轴同步旋转;梳齿采摘部分两端分别是端面凸轮和弹簧,端面凸轮用来改变动梳齿的运动行程,弹簧可以恢复动梳齿的运动行程。当采摘头靠近红花花球时,限位杆先将红花球固定贴附住;当花丝喂入动、定梳齿间隙后,轴带动定、动梳齿旋转;当往返运动处于凸轮回程时,动梳齿与定梳齿间隙距离越来越小,形成夹紧过程;当往返运动处于凸轮推程时,动梳齿与定梳齿间隙距离越来越大,动、定梳齿对红花丝形成了夹紧和松开动作,在轴的转动下完成对红花丝的拽拔采摘,最后通过吸气装置将红花丝收集到收集箱。

3 试验验证

3.1 试验条件

该试验在新疆石河子大学小工厂红花试验田进行,试验现场图如图4所示。

图4 试验现场图Fig. 4 Test site map

红花品种为新疆裕民无刺红花,红花株高范围为60~80cm,选取开花后1~4天的鲜红花(含水率≥44.5%)作为试验样本。

所需试验仪器包括精密电子秤、DT-2234C数字式转速表、钢卷尺、皮尺、样品袋、标签及标尺。

3.2 试验结果讨论

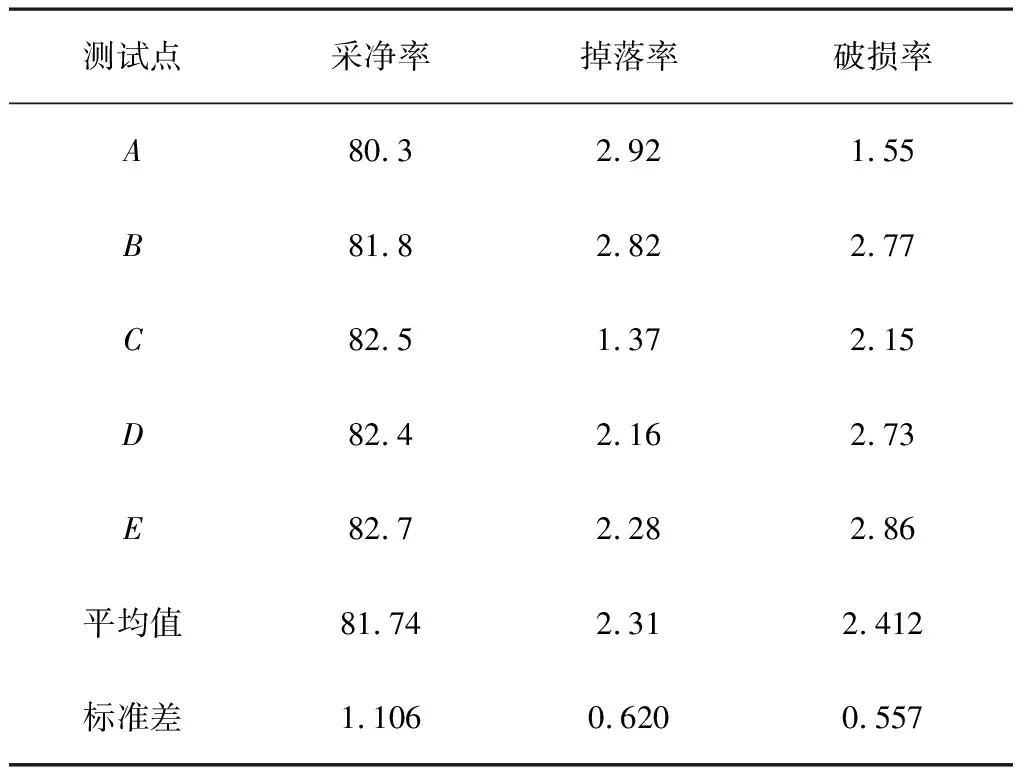

将梳夹式红花采摘试验台置于红花种植行的合适位置,调整采摘头高度至70cm,采摘试验台以一定的速度进行前进,采摘头转速为130r/min的条件下采摘,观察采摘效果。试验统计结果如表2所示。

表2 试验结果

测定结果表明:梳夹式红花采摘试验台的采净率为81.74%,掉落率为2.31%,破碎率为2.41%。该试验台能够满足红花采摘要求。

4 结论

1)梳夹式红花丝采摘试验台主要由采摘头、机架、动力传动系统及限位机构组成。试验结果显示:在选择梳齿间隙为4.5mm、梳齿厚度为1.5mm、梳齿转速为130r/mm、端面凸轮为基圆半径为70mm时,红花丝的采摘将达到最佳效果。

2)试验表明,采摘试验台工作性能稳定,红花丝采摘效率高,说明梳夹式红花丝采摘方案可行,具有一定的价值,为后期梳夹式红花丝采摘机的研制奠定了基础。