基于激光对射阵列的谷物流量监测装置研究

2020-10-17韩帅军鲍丙豪

韩帅军,陈 进,鲍丙豪

(江苏大学 机械工程学院,江苏 镇江 212013)

0 引言

获取作业区域内准确的谷物产量信息,分析产量空间差异性是“精准农业”的起点,也是指导来年农业精准变量作业的科学依据。谷物流量监测传感器是整个测产系统的核心,是获取产量信息的基础[1]。

国外谷物流量传感器相关研究起步于20世纪90年代,谷物流量监测系统已成为联合收获机的基础配件。国外学者提出了多种谷物流量计量方法,并在此基础上研发了谷物流量传感器,主要有美国John Deere和Case IH的冲量式谷物流量传感器、英国RDS Ceremony的光电容积式流量传感器、Massey Ferguson的基于射线衰减原理流量传感器,用于大型联合收获机谷物流量实时监测[2-4]。国内谷物流量监测研究起步较晚,但经过各大高校和科研单位的不懈努力,已取得了一定的科研成果。张小超[5]等设计了一种基于称重法的谷物流量传感器用于螺旋输料装置的谷物流量检测,但传感器结构复杂。陈进[6]等提出基于Mallat算法的谷物流量信号小波去噪方法对冲量式谷物流量传感器输出信号进行处理,可有效减少信号噪声干扰。崔迪[7]等提出采用光电对射开关测量谷物流量的方法,小麦喂入量在0.1~0.2kg/s之间时,测量误差小于3.00%。付新兰[8]等基于光电漫反射原理设计了一种谷物流量传感器用于谷物流量实时监测,谷物喂入量在0.1~6kg之间时,测量误差小于3.51%。上述光电式谷物流量传感器均采用一维光电传感器设计,无法实现不规则分布谷物流量测量,有学者将二维光电传感器阵列用于棉花质量流量测量[9],但到目前为止未见用于谷物流量测量的公开文献。

本文针对联合收获机刮板输粮装置内谷物分布不均、流量难以准确测量的问题,设计了基于激光对射阵列原理的谷物流量监测装置,并开展室内台架试验,对谷物流量监测装置性能进行测试,为刮板式输粮的联合收获机谷物流量在线监测提供了技术基础。

1 谷物流量监测装置工作原理

1.1 基本结构

谷物流量监测装置的基本组成为激光对射阵列、信号处理电路及升运器转速传感器。激光对射阵列由6组对射式激光传感器构成,安装在升运器壳体侧壁,用来获取谷物分布信息;升运器转速传感器采用霍尔传感器,安装在升运器传动轴外侧,用来获取升运器转速信息。图1为传感器安装示意图。

1.升运器转速传感器 2.升运器传动轴 3.激光对射阵列

1.2 工作原理

升运器输送谷物经过激光对射阵列时,激光发射器发出的红外光束被谷物遮挡,激光接收器输出信号发生变化。通过定时采集激光接收器输出信号变化,获取刮板上谷物X、Y方向的分布信息,计算对应谷物分层单元截面面积,结合升运器转速及控制器采样时间间隔计算谷物分层单元体积,并以分层积分法对所获取的谷物分层单元体积进行处理,计算单个刮板上谷物总体积、单个刮板谷物体积与人工测定的谷物容重,可得出单个刮板上谷物质量。图2为工作原理图。

2 谷物流量监测装置总体设计

2.1 硬件设计

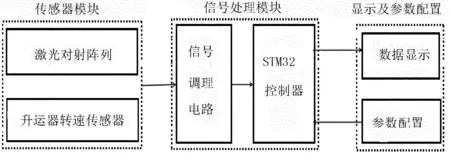

硬件系统由传感器模块、信号处理模块、控制器、显示及参数设置模块组成,如图3所示。

图2 工作原理图

图3 硬件组成框图

传感器模块包括激光对射阵列和升运器转速传感器,其输出信号均为数字式开关量,优点在于输出信号是数字信号,可直接由单片机处理,不需要中间的放大、模数转换等处理,且测量精度高、响应时间短、抗干扰能力强。

信号处理模块用于对采集到的传感器输出信号进行滤波整形及分析处理。控制器选用STM32单片机,可实现多路传感器信号的采集、分析及快速处理。

显示及参数设置模块功能是数据显示和参数设置,包括谷物容重参数输入,谷物流量、谷物容重及升运器转速显示。

2.2 软件设计

基于激光对射阵列原理的谷物流量监测装置软件系统基于MDK5平台开发,采用C语言进行程序编写,实现谷物流量、升运器转速的采集、显示、存储和查看等功能,主要由参数配置模块、数据处理模块、显示模块和存储模块组成。

软件系统功能如下:①参数设置功能。输入谷物容重、谷物含水率等信息;②数据处理功能。数据处理模块包括对激光对射阵列和升运器转速传感器输出信号的采集与处理,以及谷物流量计量软件系统的数据处理与计算。③数据显示功能。谷物流量、升运器转速、基本设置信息的实时显示与刷新。④数据存储功能。谷物流量监测数据、升运器转速数据的保存与查看。谷物流量数据处理流程图如图4所示。

3 谷物流量计量方法设计

3.1 谷物堆积试验

3.1.1 水稻颗粒建模

由于水稻颗粒外形轮廓复杂、彼此形状差异性大,因此将水稻颗粒拟为椭球体进行水稻颗粒建模。为了匹配水稻颗粒的椭球体模型,选取30颗(丹阳镇花园村,南梗5055号)水稻颗粒,利用游标卡尺测量水稻颗粒参数。其中,水稻颗粒长半轴变化范围为6.1~7.0mm,短半轴范围为3.0~3.5mm。经均值处理后,水稻颗粒椭球体模型选定长半轴值为6.6mm,短半轴值为3.2mm。本研究采用多圆球填充方式建立水稻颗粒椭球体模型,9球左右对称,直径从左到右依次为2、2.5、2.9、3.1、3.2、3.1、2.9、2.5、2mm,左边4球球心到中心球球心距离依次为2.3、1.8、1.2、0.60mm。水稻颗粒9球模型二维图如图5所示,9球填充完成后的水稻颗粒三维模型如图6所示。由此可以看出,采用9球填充后的水稻颗粒模型已与真实水稻颗粒外形轮廓很相似。

图4 主程序流程图

图5 水稻颗粒多球模型二维图

图6 水稻颗粒三维模型图

3.1.2 水稻堆积建模

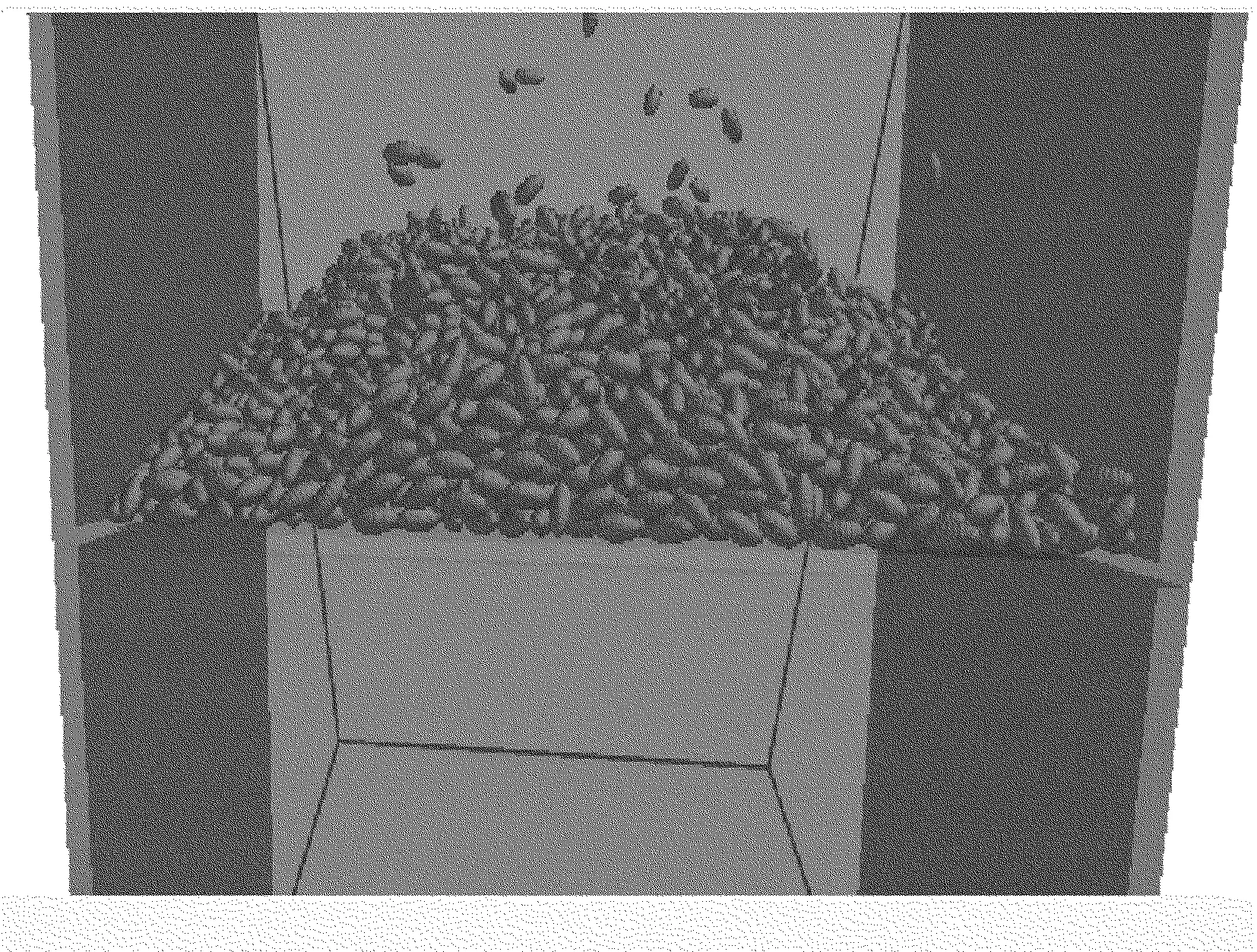

采用动态颗粒生成法向EDEM导入的升运器模型添入模拟水稻颗粒,进行仿真实验,观察升运器在输送水稻颗粒过程中水稻颗粒在刮板上的堆积形状。水稻堆积模型如图7所示。

在高校思想政治当中融入“中国梦”能够使得大学生深刻的了解到“中国梦”的意义和内涵,增强大学生的社会责任感,让他们意识到自己已经是一个可以为社会做出贡献的人类,他们可以凭借自己的力量去建设我们的社会主义道路,使得我国在社会主义道路上的发展更好更快,在“中国梦”的熏陶下,大学生应该自觉的肩负起自己的社会责任,为这个社会贡献出自己力所能及的一份力量,大学生应该要知道国家的繁荣富强,社会的和谐安定都需要他们的努力,他们是国家和社会的未来,他们必须自觉的肩负起这样的一份责任。

图7 谷物堆积模型

由图7可知:刮板上谷物分布不均,无法直接利用体积公式计算,拟将谷物以与刮板平行的平面分为m个单元,通过对谷物分层单元体积进行积分计算获取刮板谷物总体积,进而计算谷物质量。

3.2 谷物分层单元截面面积计算

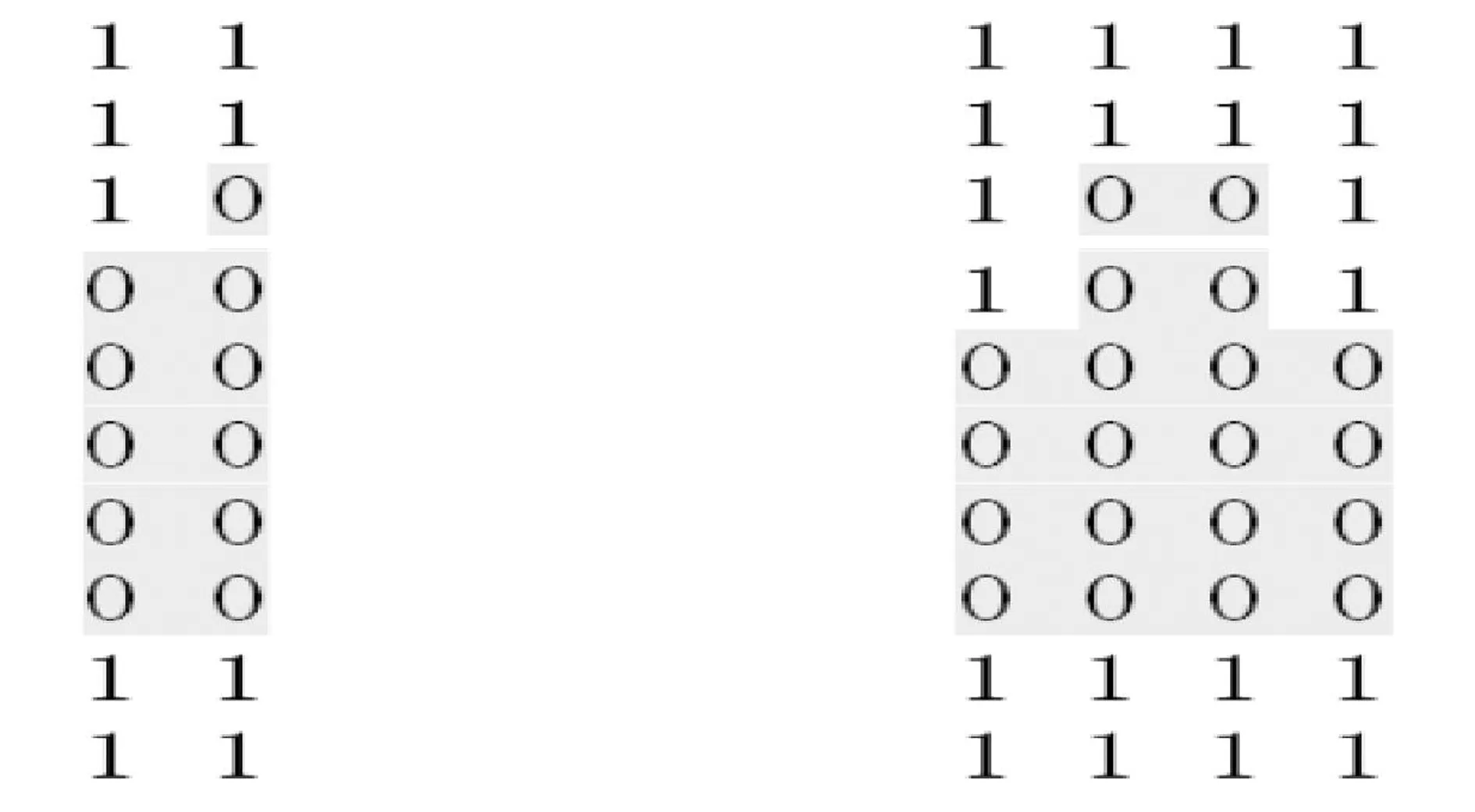

刮板输送谷物经过激光对射阵列时,X、Y方向的红外光束被刮板上的谷物遮挡,激光接收器输出信号发生变化,通过定时采集激光接收器输出信号变化,获取刮板上谷物X、Y方向的分布信息,如图8所示。其中,“0”表示激光发射器发出的红外光束被谷物遮挡,激光接收器无法接收激光发射器发出的光源信号,输出电压为0V;“1”表示激光接收器接收到激光发射器发出的光源信号,输出电压为5V,即激光发射器发出的红外光束未被谷物遮挡。那么,第i个采样时刻谷物分层单元对应截面面积Si为

Si=ai×bi

(1)

式中ai—谷物分层单元截面X方向长度(mm);

bi—谷物分层单元截面Y方向长度(mm)。

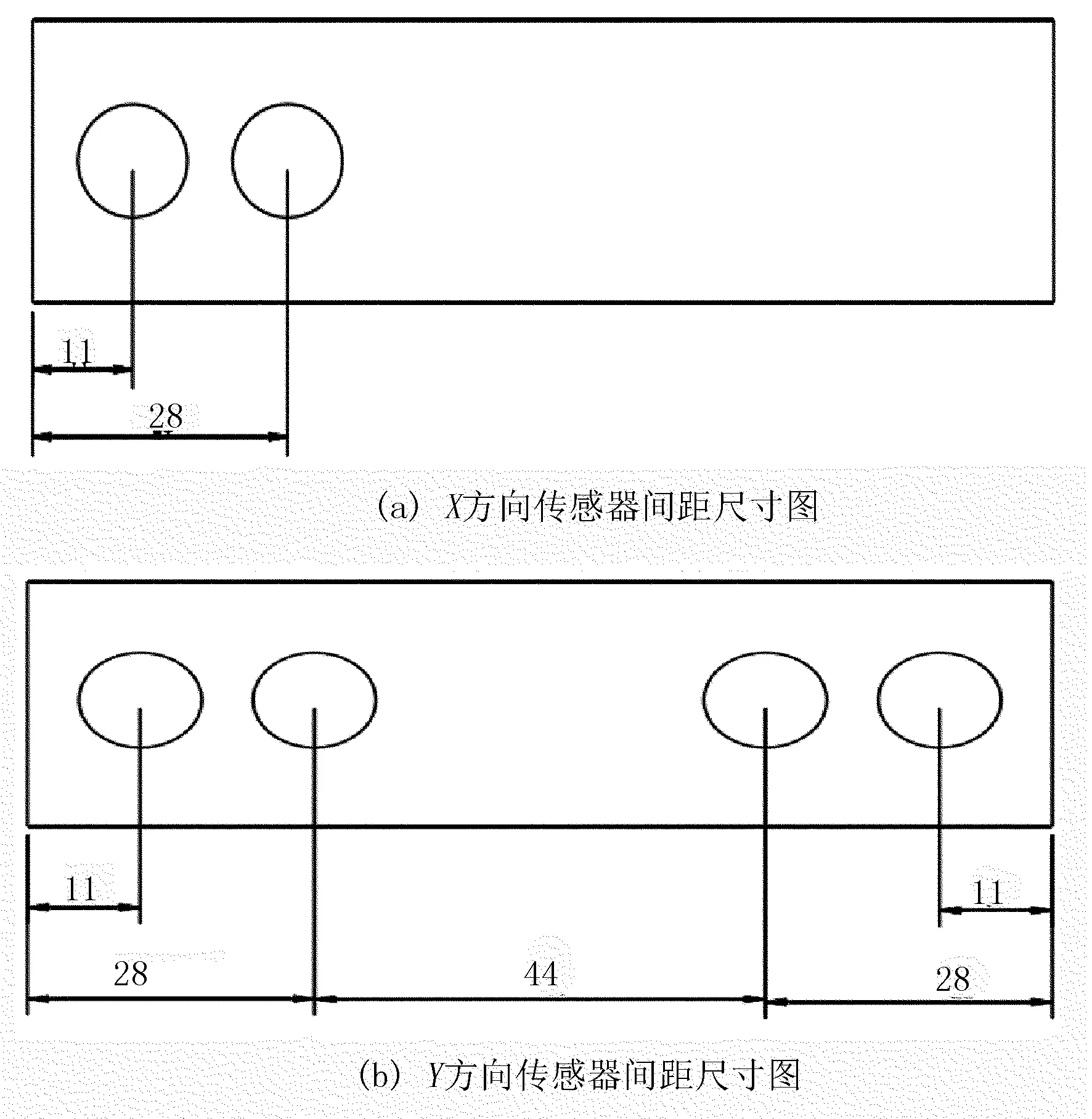

ai、bi分别由该采样时刻X、Y方向被遮挡红外光束个数及相邻激光发射器间距计算获得。激光发射器尺寸标定如图9所示。

图8 谷物X、Y方向分布图

图9 传感器间距尺寸图

3.3 谷物质量计算

将刮板上谷物分成若干单元,设谷物在第i个分层单元上的体积为Vi,则

(2)

r—升运器驱动轴半径(cm);

Si—谷物分层单元上截面面积(cm2);

Si+1—谷物分层单元下截面面积(cm2);

t—采样时间间隔(s)。

单个刮板上谷物质量Qt为

(3)

式中V0—刮板体积(cm3);

m—谷物分层单元总数。

4 室内台架试验

试验采用自主设计的谷物流量标定实验台模拟联合收获机正常作业情况,以转速调节范围为600~2000r/min的步进电机作为动力源,测试台架条件下基于激光对射阵列原理的谷物流量监测装置性能。实验台包括激光对射阵列、升运器转速传感器、籽粒升运器、调速步进电机和控制器,如图10所示。

4.1 样品容重、含水率测定

选择丹阳镇花园村南梗5055号水稻籽粒进行含水率、容重测定。具体操作为:使用标准秤称量10kg水稻籽粒备用,从中随机选取水稻籽粒加入谷物水分测定仪量筒中(保证水稻籽粒均匀填满量筒),开启谷物水分测定仪进行容重和含水率检测;重复5次试验后发现,试验样品含水率为14.7%,容重为0.709g/cm3。图11为水稻含水率和容重测定结果界面。

图11 水稻含水率、容重测定结果界面

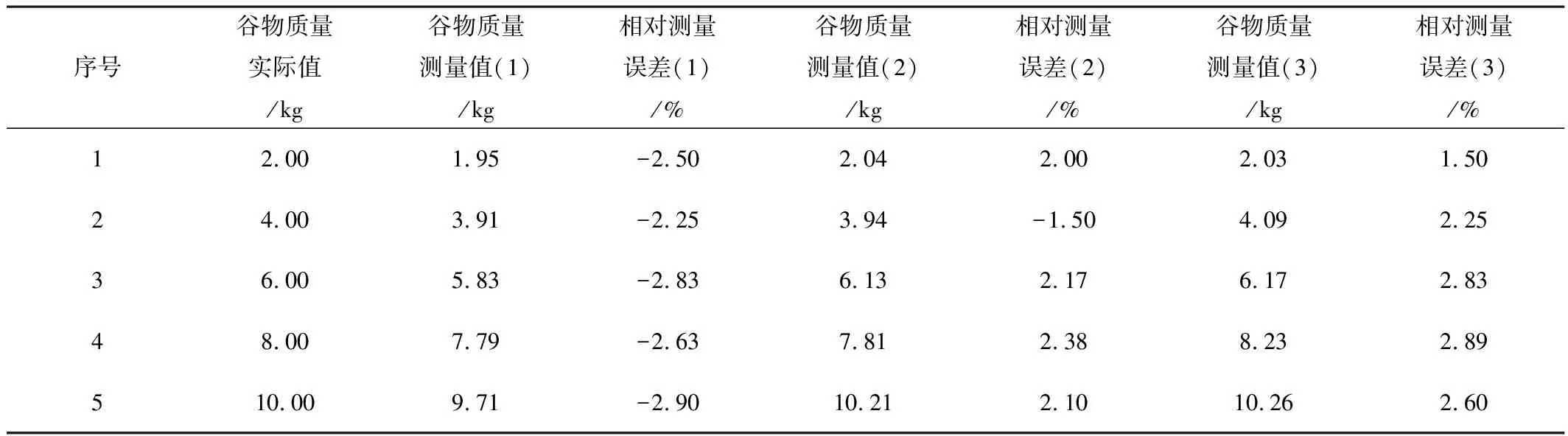

4.2 谷物质量标定

为检验谷物流量监测装置的准确性,选择前文所述水稻籽粒(含水率为14.7%,容重为0.709g/cm3)进行谷物质量标定台架试验。调节流量标定试验台调速电机,使升运器以转速600、750、900r/min运行,向升运器分别加入质量为2、4、6、8、10kg水稻籽粒,并记录谷物流量监测装置测量的谷物质量值,结果如表1所示。

表1 谷物流量监测装置性能试验结果数据表

表1数据表明:水稻含水率相同的情况下,谷物流量监测装置室内台架试验测量结果相对测量误差≤3.00%,所设计谷物流量监测装置在室内台架试验条件下性能良好。

5 结论

1)基于激光对射阵列原理设计了谷物流量监测装置,能够实现刮板上不规则分布谷物流量的测量与显示。

2)室内台架试验结果表明:在谷物含水率相同的情况下,谷物流量监测装置台架试验测量结果相对测量误差≤3.00%,可为田间谷物流量在线监测提供参考。

为了进一步提高基于对射激光阵列原理的谷物流量监测装置精度,下一步将考虑田间工况、收获机前进速度、谷物含水率及喂入量对谷物流量监测装置测量精度的影响,仍需开展大量的动态试验。