基于部件法航空燃气涡轮发动机性能数值研究

2020-10-17崔连柱张华磊

王 平,崔连柱,张华磊

(空军航空大学,长春 130022)

0 引言

数值仿真技术已在航空燃气涡轮发动机领域得到广泛应用[1]。发动机性能仿真建模是通过数学语言构建发动机工作物理过程,发动机在其设计阶段、试验阶段和使用阶段都可以采用数学模型描述。在设计和试验阶段,通过建立发动机的性能仿真模型,预估设计矛盾,满足设计要求,并得到各飞行条件发动机性能。在使用和维修阶段,发动机建模研究是提高维修效率,降低使用成本,确保发动机可靠运行和飞行安全的重要手段[2]。

发动机性能仿真模型按复杂程度主要分三类。一是:利用表格或拟合关系式描述发动机性能,把整个发动机看成一个整体,模型中不描述各部件的具体工作状况[3]。二是:将发动机部件看作为一个整体,仿真过程只关注部件特性,不描述部件内部详细工作情况,根据共同工作条件确定发动机性能[4]。三是:模型基于计算流体力学理论,对航空发动机进行一维、二维或三维整机建模研究,通过欧拉方程或Navier-Stokes方程求解,获得部件流场参数和总体性能[5]。本研究采用第二类建模方法对发动机进行性能数值分析。

1 研究对象

对某型单转子涡喷发动机飞行包线内推力性能和经济性能进行研究。该发动机设计点工作在海平面标准大气环境条件,飞行速度为0,主要参数见表1。

表1 发动机设计点主要参数Tab.1 Major parameter of engine design

2 模型建立

采用通用航空发动机性能计算程序进行建模和数值分析。该程序专门用于燃气涡轮发动机仿真计算,其采用面向对象程序设计,通过流量守恒、能量守恒、动量守恒、理想气体状态方程、等熵流动方程、转子转动惯量平衡、燃气与部件间热平衡7大方程进行Newton- Raphson迭代计算,求解发动机部件各个截面处的气动热力参数及发动机整机性能。为提高计算精度,在部件中加入计算流体力学模型[7]。气路部件模型是燃气涡轮发动机模型的主要构件,每个气路部件代表了发动机热力循环中的一个阶段,包括进气道、压气机、燃烧室、涡轮、喷管,将这些部件堆在一起,并添加燃料控制器,搭建单转子涡喷发动机模型[8-9]。模型结构如图1。

图1 单转子涡喷发动机性能仿真模型结构Fig.1 Simulation model structure of single rotor turbojet engine characteristics

2.1 进气道模型设计

进气道(Inlet)的功用是向发动机提供流量匹配的高质量气流。部件模型设置空气流量19.9 kg/s,总压恢复系数采用MIL-E-5008B模型。

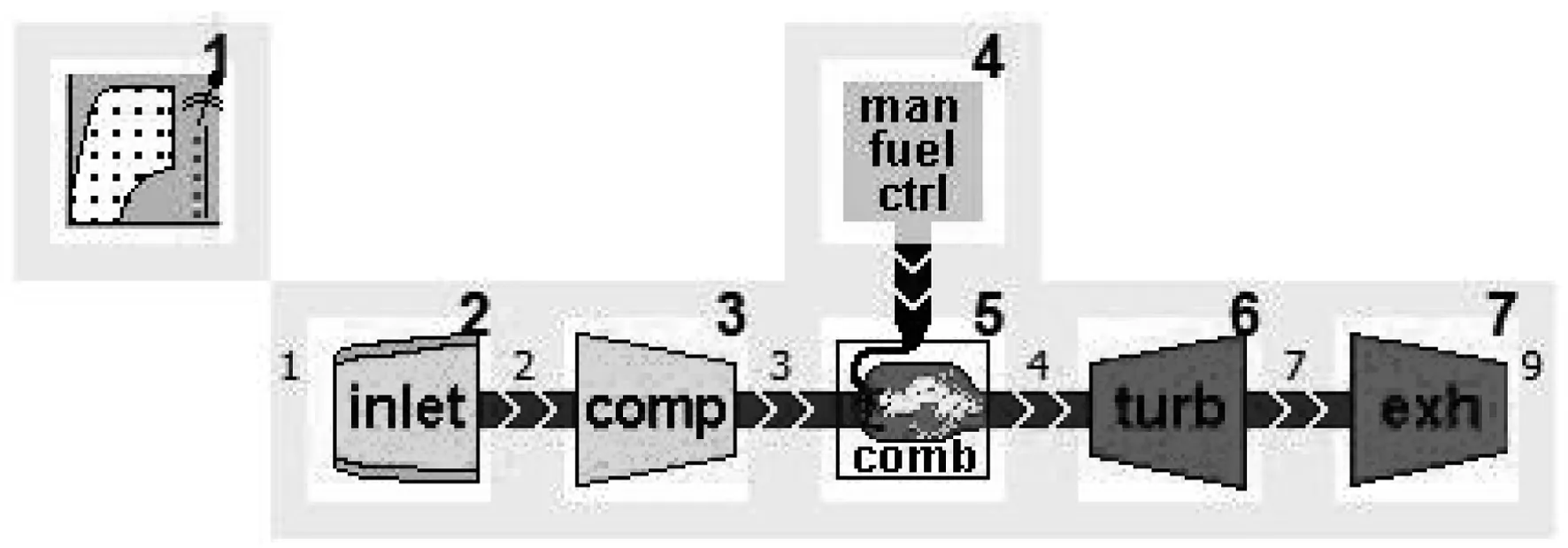

2.2 压气机模型设计

压气机(Compressor)的功用是对气体做功,增加气体的压力能与动能,使气体利于燃烧。压气机模型的建立是发动机仿真的难点,对整机模型的准确程度有较大影响。设计点模型设置主要有转速16 540 r/min、增压比6.92、压气机效率0.825。非设计点设置采用该型发动机试验数据列表,由列表可生成压气机特性曲线,见图2。

图2 压气机特性曲线Fig.2 Curve of compressor characteristics

2.3 燃烧室模型设计

燃烧室(Combustor)的功用是使气体经过喷油燃烧提高温度后膨胀做功。模型设置燃油类型Jet-A/A1、设计点燃油流量0.38 kg/s、出口温度1 231.9 K,油气比0.019,燃烧室效率0.995,压力损失0.04。

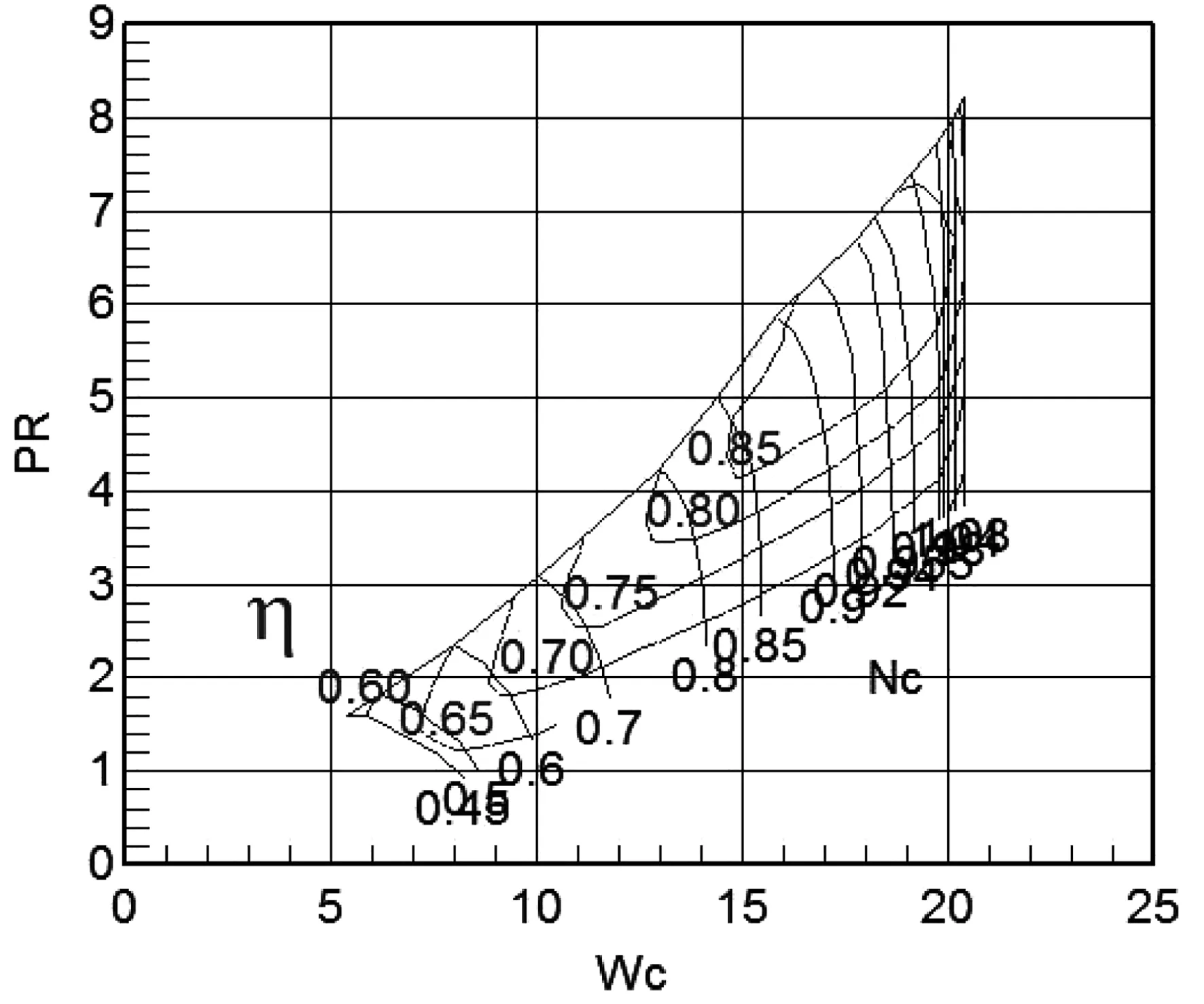

2.4 涡轮模型设计

涡轮(Turbine)的功用是使经过燃烧室吸收热能的燃气在涡轮中膨胀产生机械能。设计点转子转动惯量0.759 kg·m2、涡轮效率0.88、转速同压气机。非设计点设置采用该型发动机试验数据列表,由列表可生成涡轮特性曲线,见图3。

图3 涡轮特性曲线Fig.3 Curve of turbine characteristics

2.5 喷管设计模型设计

尾喷管(Exhaust nozzle)的功用是使燃气继续膨胀,将燃气的部分热能转变为动能,产生推力。本研究喷管为面积不可调收敛喷管。

3 计算分析

3.1 设计点性能

发动机设计点性能是根据选定的设计点飞行M数、飞行高度、设计循环参数(压气机增压比、涡轮前温度、空气流量等)计算发动机推力、耗油率以及各主要截面气流参数。发动机模型仅进行一次热力计算即可得出结果。计算结果为推力14.3 kN,耗油率0.098 kg/Nh,与试验数据比对,误差<3%。

3.2 非设计性能

发动机绝大部分工作在非设计状态。非设计状态性能是仿真研究的主体。发动机非设计点性能是计算发动机在给定飞行条件和转速条件下的推力、耗油率。从理论角度,飞行高度、飞行速度和转速其中之一单独变化而另两个不变化时的发动机性能分别称为高度特性、速度特性和转速特性。然而在实际飞行过程中,飞行高度、飞行速度和转速往往交错变化,因此对飞行包线内发动机性能地毯式仿真计算更有现实意义。

3.2.1 飞行包线模型设计

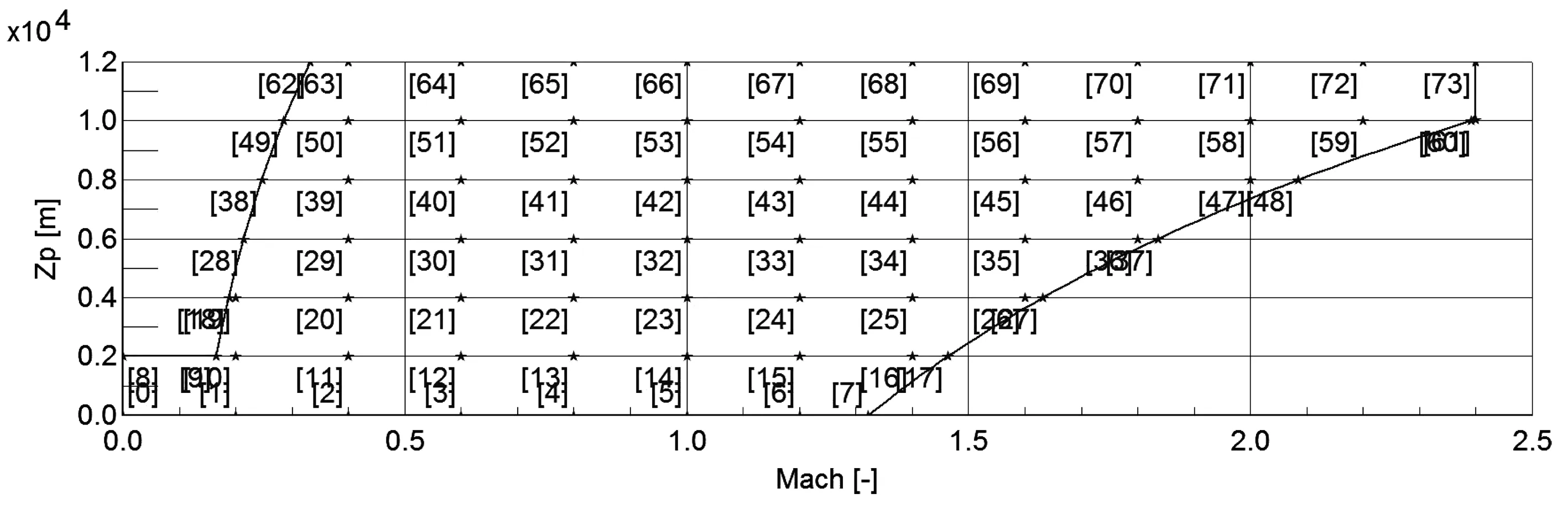

飞行高度计算范围0~12 000 m,每间隔2 000取计算节点,飞行速度计算范围0≤M≤2.4,每间隔0.2取计算节点。在每个确定高度和速度点上,发动机供油规律保持油气比0.019不变。共取74个节点进行数值仿真计算,获取每个节点的发动机推力和耗油率。包线节点分布见图4。图中横轴为飞行M数,纵轴为飞行高度。

图4 包线计算节点分布Fig.4 Nodes distribution of envelope calculation

3.2.2 包线内性能分析

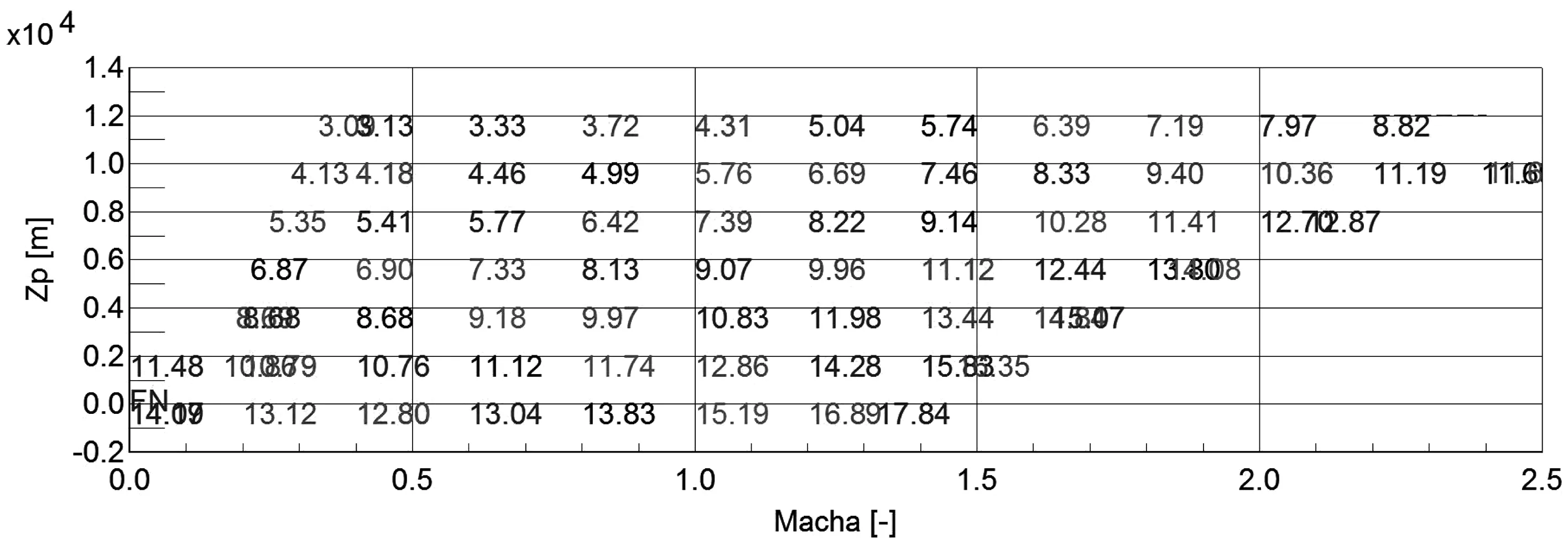

图5为对应节点的推力。以图4中节点66为例,该点飞行M数为1,飞行高度12 km,计算出的推力为4.31 kN。从图中数据规律可以看出,该发动机在相同高度随M数增大推力增大,这主要是由于包线范围内由于冲压作用,空气流量随之增大引起的。相同M数随飞行高度增大推力减小,这主要是高空空气密度低引起的。

图5 对应节点推力数据Fig.5 Data of corresponding nodes thrust

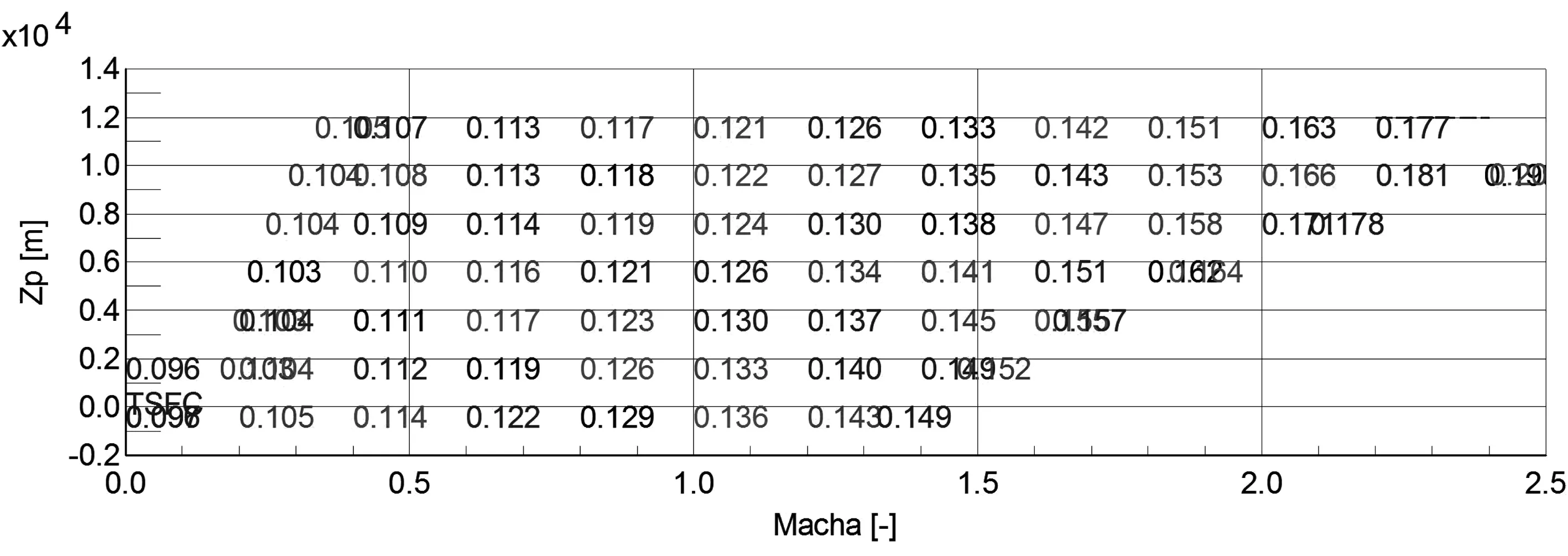

图6为对应节点的耗油率。仍以图4中节点66为例,该点计算出的耗油率为0.121 kg/Nh。从图中数据规律可以看出,该发动机在相同高度随M数增大耗油率增大,这主要是因为冲压作用引起压气机效率降低引起的。相同M数随飞行高度增大耗油率减小,主要是因为高空大气温度降低发动机效率升高导致的。推力和耗油率计算结论符合单转子涡喷发动机特性典型特征。

图6 对应节点耗油率数据Fig.6 Data of corresponding nodes oil consumption rate

4 结语

通过部件法建模,对单转子涡喷发动机性能进行计算分析,其飞行包线内推力和耗油率计算结论与单转子涡喷发动机特性典型特征一致,尤其是对包线范围内高度、速度特性进行地毯式计算仿真,其结论对该类型发动机的设计、改进以及使用都有很好的借鉴意义。本研究的计算方法可以扩展计算包线范围内发动机全状态下特性数据,也可扩展至其他类型燃气涡轮发动机。