矿用DM-1000/10 型移动式膜分离制氮装置监控系统的分析

2020-10-16刘辉

刘 辉

(大同煤矿集团机电装备科工安全仪器有限责任公司, 山西 大同 037000)

引言

煤矿开采过程会伴随有大量的瓦斯涌出,为确保煤矿井下安全,通常会采用通风技术和瓦斯抽采技术,将瓦斯浓度严格控制在安全范围以内。但是无论采取何种措施,都不可能将空气中的瓦斯浓度降低到零[1]。瓦斯属于易燃易爆气体,如果矿井内部出现火灾,将会引起非常严重的后果,因此必须采取措施对矿井内的火苗进行严格控制[2]。但是在采煤实践中,会用到大量的机械和电气设备,机械设备在运行时零部件之间的摩擦、碰撞,供电线路出现短路等都有可能引发火苗,进而导致小范围的火情,对于这种小范围火情必须采取措施将其扑灭[3]。移动式膜分离制氮技术可以在短时间内释放大量的氮气,使周围环境不具备有燃烧的条件,基于该原理可以实现灭火的效果[4-5]。目前,移动式膜分离制氮装置在煤矿领域有了很多应用,但是运行可靠性无法得到保障[6]。基于此,本文以DM-1000/10 型移动式膜分离制氮装置为例,设计研究了监控系统,以期能够提升制氮装置的自动化水平和运行可靠性。

1 DM-1000/10 型移动式膜分离制氮装置概况

1.1 膜分离制氮技术基本原理

膜分离技术是指针对多组份的气体或其他溶质,基于天然薄膜或者合成高分子薄膜,以物质本身的化学位能差或外界提供的能量为动力,对多组份气体或溶质进行分离、提纯的过程。不同属性的气体,其透膜率存在差异。能够快速通过薄膜的气体叫做“快气”,相反地,透过薄膜速度较慢的气体叫做“慢气”。空气中主要包含氮气和氧气,大量的理论和实践经验都表明,氧气的透膜率与氮气相比较而言要快很多,所以可以利用膜分离制氮技术将空气中的氮气和氧气进行分离,从而制备出高纯度的氮气。如图1 所示为膜分离制氮技术基本原理示意图。

图1 膜分离制氮技术基本原理示意图

1.2 制氮装置基本结构

本文的研究对象为DM-1000/10 型移动式膜分离制氮装置,该型号制氮装置每小时可以制氮1000m3,所得氮气压力和纯度分别为0.8 MPa 和97%以上。需要2 台185 kW 的电机同时工作,额定工作电压为1 140 V。整个装置结构主要由三大部分构成,分别为空气压缩部分、压缩空气预处理部分、膜分离制氮部分,不同部分之间通过耐高压导管进行连接。其中最重要的属于膜分离制氮部分,内部包含有很多根膜组件,组件之间通过并联的方式进行组装。

2 制氮装置监控系统的总体方案设计

2.1 监控系统总体结构

图2 制氮装置监控系统的总体方案

如图2 所示为制氮装置监控系统的总体方案,从图中可以看出,制氮装置监控系统主要包含六部分内容。基于传感器对制氮装置运行时的各种技术参数进行采集,对采集得到的状态数据信息进行处理,可以准确掌握制氮装置运行状态,并将相关状态信息实时显示到上位机显示屏中。基于检测分析结果可进行制氮装置的自动化控制。如果检测发现制氮装置存在故障问题还会发出声音和灯光报警,提示工作人员及时进行处理。

2.2 监控系统主要功能

1)模拟量采集。读取传感器采集得到的制氮装置运行状态数据信息,这些状态信息已经提前转换成模拟量信号,全部标准化成为4~20 mA 的电流信号。模拟量信号进入PLC 控制器后需要进一步转换成数字量信号,才能够对其进行分析和处理。

2)开关量采集。开关量信号指的是控制箱体中对应的按钮,可以对按钮的状态信息进行采集并传输到控制器中。基于此可以对各个按钮的状态进行远程控制,实现设备的启动、停止以及紧急停止等功能。

3)自动控制。制氮装置启动运行后,基于传感器的检测结果并配合使用PLC 控制器可以实现整个过程的自动化控制,实现无人值守。自动控制可以提升装置的运行效率,制氮效果更佳。

4)通信协议。监控系统中的通信过程主要包括PLC 控制器与空压机、显示屏、上位机之间的通信,通信协议为RS-485,可以确保数据传输过程的可靠性和稳定性。

5)故障报警。当监控系统对采集得到的数据进行分析后,发现温度、压力或流量超过了正常范围时,系统就认为制氮装置存在故障问题。此时系统下达指令驱动报警装置发出声音和灯光警报,同时上位机显示屏中也会显示对应的故障信息。操作人员可以非常直观地了解故障问题,并及时进行处理。通过这样的方式能够显著提升制氮装置运行的可靠性,能够及时发现问题并解决问题。

6)实时显示。监控系统中设置有显示屏,可以实时显示传感器采集得到的制氮装置运行状态数据信息,此外还可以显示监控系统自身运行中的状态信息。操作人员在显示屏中可以选择任意位置的状态参数,对其进行连续观察。一旦制氮装置出现故障问题,显示屏会以强制弹窗的形式展示故障问题具体信息。

3 制氮装置监控系统的硬件设计

监控系统主要包含两种硬件设施,分别为传感器和PLC 控制器。传感器的作用是对制氮装置的运行状态数据进行采集,PLC 控制器的作用是对采集得到的数据信息进行分析和处理,并下达相关的控制指令。

3.1 传感器的选型

为了达到监控的目的,本系统需要对制氮装置中的温度参数、压力参数和流量参数等进行监控,需要通过对应的传感器对这些参数进行检测收集。其中,温度传感器的型号为GWD60,压力传感器的型号为KGY8-1,流量传感器的型号为FS4001。系统中选用的传感器全部为矿用本安型传感器,完全能够适应煤矿井下工作环境。基于传感器采集得到的状态数据信息,通过设计的电路将其转换成为电流模拟量信号,范围为4~20 mA。然后将标准化的模拟量信号输入到PLC 控制器中进行进一步处理。

3.2 PLC 控制器的选型与设计

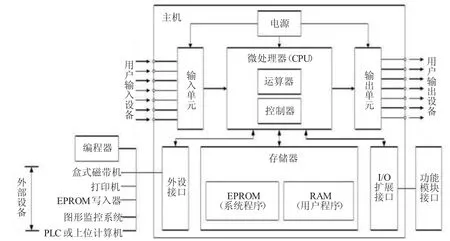

PLC 控制器是整个监控系统的核心,数据的分析与处理、指令的下达,都需要通过PLC 控制器来完成。所以控制器的性能对整个监控系统的质量有非常重要的影响。在充分考虑煤矿实际情况的基础上,最终选用的PLC 控制器型号为S7-200 smart,该型号控制器是在S7-200 的基础上发展起来的,其性能比S7-200 更加优越。如图3 所示为PLC 控制器的结构示意图。

图3 PLC 控制器的结构示意图

4 制氮装置监控系统的软件设计

4.1 监控系统软件程序

图4 制氮装置监控系统软件程序

如图4 所示为制氮装置监控系统软件程序图。监控系统开始运行后,首先需要初始化处理,主要作用是对各个装置的设置进行归零,并检测装置是否能够正常运行。初始化后各传感器开始启动工作,采集制氮装置的状态信息。将温度、压力、流量等动态数据信息输入到PLC 控制器中进行处理,如果发现这些参数存在故障问题,就会下达指令控制声音和灯光报警装置发出相关报警,以提示工作人员进行处理。另外,PLC 控制器还可以根据开关量信号对箱体的按钮进行控制,实现自动化处理。

4.2 自动化控制的基本流程

制氮装置开启运行后,首先需要将空压机启动。监控系统进行初始化处理如果一切正常,那么就会将排污阀开启,进行自动定时排污。对传感器采集得到的信息进行分析,如果发现空气压力过高、管道温度和电加热器温度过高,则需要将放空阀开启,以降低温度和压力。当检测发现空气压力在合理范围内时,则可以将系统阀开启。当检测发现氧气浓度比系统设定的数值低时,可以将切换阀开启。各个状态参数的安全范围需要结合煤矿井下具体的环境参数进行手动设定。通过自动化控制,不仅能够显著提升制氮装置的运行效率,同时也能保障设备运行的安全和可靠。

5 结论

移动式膜分离制氮装置在煤矿领域有比较多的应用,主要作用是制作氮气进行灭火,创造条件使火焰无法燃烧。当前阶段制氮装置的自动化水平较低,监控系统不完善。本文以DM-1000/10 型移动式膜分离制氮装置为例设计的制氮装置的监控系统,可以实现制氮装置运行过程状态数据的自动采集,在此基础上实现对设备运行的自动化控制。监控系统的应用能够提升制氮装置运行的可靠性,同时通过自动化控制可以提升制氮效率和效果,为煤矿井下安全保驾护航。