反应烧结碳化硅的显微结构和力学性能分析

2020-10-16胡传奇刘海林黄小婷霍艳丽杨泰生贾志辉冮博仁陈玉峰

胡传奇,刘海林,黄小婷,霍艳丽,杨泰生,李 荟,贾志辉,冮博仁,王 华,陈玉峰

(中国建筑材料科学研究总院有限公司,北京 100024)

0 引 言

反应烧结碳化硅是一种重要的结构陶瓷材料,具有密度低、导热系数高、热膨胀系数小、化学稳定性好和机械强度高等优点,在石油化工、机械制造、航空航天、核工业和微电子工业等领域得到了广泛地应用[1-5]。反应烧结碳化硅是通过在高于硅熔点(1420 ℃)的高温真空条件下,对坯体进行渗硅反应得到。根据坯体中是否含有碳化硅颗粒,可以将反应烧结碳化硅分为反应结合碳化硅(reaction boned Silicon Carbide,RBSC)和反应生成碳化硅(reaction formed Silicon Carbide,RFSC)。前者采用多孔碳/碳化硅坯体,将坯体置于真空烧结炉,在高温真空条件下,通过熔融硅与坯体中的碳粉反应生成β-SiC。新生成的β-SiC 将把坯体中原有的α-SiC 结合在一起,熔融硅填充坯体中的孔隙,最终得到致密的碳化硅。反应生成碳化硅(RFSC)采用多孔碳坯体,直接通过硅与碳的反应得到碳化硅,熔融硅填充坯体中的孔隙实现致密化[5,6]。

注浆成型[7]具有工艺简单、可操作性好和批量化生产等优点,是目前商业RBSC 的主流成型方法。图1 为采用注浆成型制备RBSC 的工艺流程图。室温冷凝浇注成型[8,9]是一种新颖的制备多孔陶瓷坯体的方法。它采用能够在室温下凝固、液态时黏度接近于水、固态蒸汽压较高易升华排除且安全低廉的分散介质(通常是莰烯),在高于莰烯融化温度条件下恒温球磨制备出莰烯基陶瓷浆料。随后在室温下浇注成型出的坯体,坯体在真空或者室内环境中干燥,莰烯升华排除后得到具有独特孔隙结构的坯体。图2 为采用室温冷凝浇注成型工艺制备RFSC 的工艺流程图。本文研究了RBSC 和RFSC 两种Si/SiC 材料的显微结构和力学性能,并探讨了两者之间的关系。

图1 采用注浆成型制备反应结合碳化硅(RBSC)的工艺流程图Fig.1 Process flow chart of reaction bonded Silicon Carbide (RBSC) prepared by slip casting

图2 采用室温冷凝浇注成型制备反应生成碳化硅(RFSC)的工艺流程图Fig.2 Process flow chart of reaction formed Silicon Carbide(RBSC) prepared by room temperature freezing casting

1 实 验

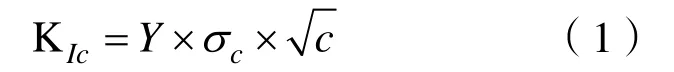

本实验将RBSC和RFSC切割并平面磨至尺寸约3 mm×4 mm×36 mm 的试条;采用GBT6569-2006精细陶瓷弯曲强度试验方法,在中国建筑材料科学研究总院有限公司生产的DZS-III 硬脆性材料性能检测仪上测试样品的三点抗弯强度(跨距30 mm,加载速率0.5 mm/min)。

计算抗弯强度的韦伯模数;对试条进行称重,量取试样尺寸,计算试条体积;采用体积法即ρ=m/v 计算试样密度。将试条抛光至镜面,利用光学显微镜(KEYENCE VHX-600E)观察烧结体抛光断面的显微结构。

2 结果与讨论

2.1 RBSC 和RFSC 的光学显微结构

图3 是RBSC(A)和RFSC(B)的光学显微结构图。

图3 RBSC(A,200×)和RFSC(B,1000×)断面的光学微观结构图Fig.3 Optical microstructure of RBSC (A,200 ×) and RFSC (B,1000 ×) sections

由图3(A)可知,RBSC 主要由碳化硅、残余硅和气孔组成。其中,碳化硅由原始碳化硅颗粒和新生碳化硅组成。图3(A)中白色部分为残余硅;灰色大颗粒状部分为原始碳化硅颗粒。颗粒间的灰色部分为新生碳化硅和原始细碳化硅颗粒,黑色部分为气孔。由图可知,RBSC 中存在颗粒状的碳化硅颗粒,粒径30 μm—100 μm。此外,还存在小的沙粒状碳化硅颗粒,粒径3 μm—8 μm。该沙粒状的碳化硅由两部分组成:一部分是坯体中原有的细碳化硅粉;另一部分是由坯体中的碳粉和硅反应生成的碳化硅颗粒。由图3(A)可知,RBSC 中存在富集的残余硅和大粒径的碳化硅粉,其显微结构不均匀。

由图3(B)可知,RFSC 主要由新生碳化硅、残余硅和气孔组成。其中,SiC 相呈连续分布状态,全部为新生的SiC。Si 相零星分布在SiC 相之间,没有出现大面积残余硅的富集现象,且断面致密,残余硅的分布更为均匀。经测试,RBSC 和RFSC的密度分别为3.04 g/cm3和2.96 g/cm3,RBSC 密度更高,这是由于RBSC 中含有高体积分数原始碳化硅颗粒造成的。

2.2 力学性能

对于陶瓷材料,通常采用三点抗弯强度来表征材料的力学性能。根据Griffith 微裂纹理论[10],实际材料中总是存在许多细小的裂纹或者缺陷。在外力的作用下,这些裂纹和缺陷附近会产生应力集中现象。当应力集中达到一定的程度时,裂纹开始扩展而导致断裂。因此,断裂起源于材料中存在的最危险裂纹。材料的断裂韧性KIc、断裂应力(或临界应力)σc与特定受拉应力区中最长的一条裂纹的裂纹长度c 有如下关系:

式中,KIc是断裂韧性,为断裂韧性表征材料阻止裂纹扩展的能力,是度量材料的韧性好坏的一个定量指标。在加载速度和温度一定的条件下,对某种材料而言,它是一个常数。它和裂纹本身的大小、形状及外加应力大小无关,是材料固有特性和本征参数。Y是几何形状因子,在给定的试验方法后也是一个常数。由式(1)可知,材料的临界应力σc只随着材料中最大裂纹长度c变化。由于裂纹的长度在材料内部的分布是随机的,有长有短。所以,临界应力也有大有小,具有分散的统计性。因此,材料的强度也具有统计性。

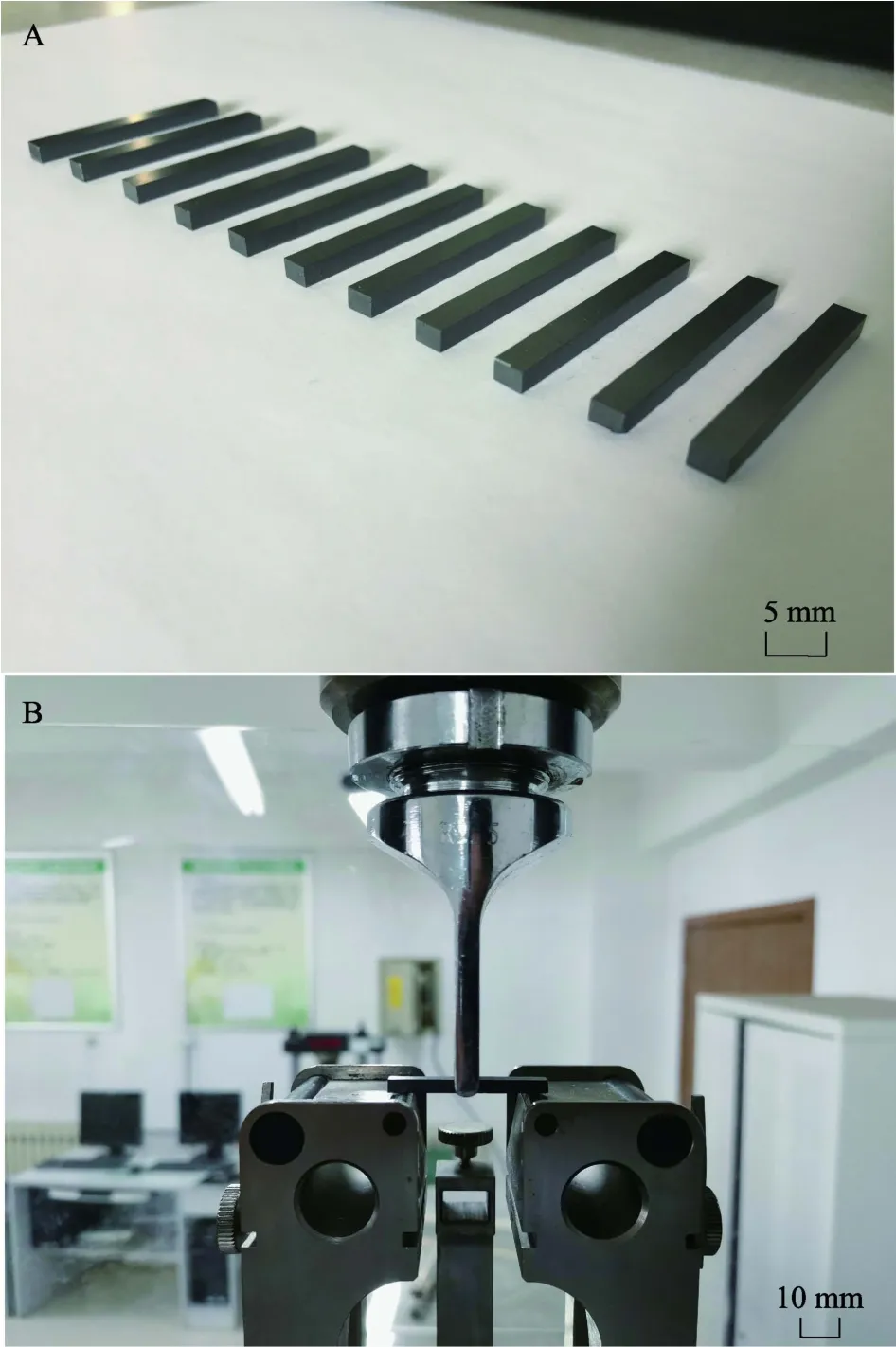

本研究测试了RBSC 和RFSC 的三点抗弯强度,并统计了其三点抗弯强度的韦伯模数m[10],以表征材料结构的均一性。m 越大,表明材料越均匀,材料强度的离散性越低。

图4 为制备的Si/SiC 试条样品(A)和正在进行三点抗弯强度测试(B)的样品;图5 为Si/SiC试条的横梁位移—荷载和横梁位移—应力曲线。由图5 可知,在加载压力的初始阶段,试条发生了轻微的弹性变形。横梁位移为0.05 mm 时的荷载约3.2 N,应力约2.98 MPa;随后Si/SiC 试条的弹性变形越来越困难,发生形变所需要的压应力急剧上升。当压应力达到318.64 MPa 时,Si/SiC 试条瞬间断裂,可见Si/SiC 是一种典型的脆性材料。

图4 制备的Si/SiC 试条(A)及三点抗弯强度测试(B)Fig.4 Si/SiC test strip (A) and three-point bending strength test (B) prepared

图5 Si/SiC 试条的横梁位移-荷载和横梁位移-应力曲线Fig.5 The displacement load and displacement stress curves of beams for Si/SiC strips

表2 为RBSC 和RFSC 两种Si/SiC 材料的三点抗弯强度。由表可知,RBSC 的平均三点抗弯强度为311.48 MPa;而RFSC 样品的平均三点抗弯强度高达429.98 MPa,这与其材料组成和显微结构息息相关。RBSC 中含有原始的碳化硅颗粒,在反应烧结过程中,熔融硅与坯体中的碳反应生成新生碳化硅,熔融硅填充坯体中的孔隙实现致密化,并将新生碳化硅和原始碳化硅颗粒粘接在一起。由于熔融硅与碳反应生成碳化硅的反应是一个剧烈的体积膨胀反应[11],反应期间会放出大量的热并产生约2.34 倍于碳粉体积的体积膨胀。在该过程中容易在RBSC 中引入热应力,有可能对原始碳化硅颗粒尖端产生一定的裂纹源。而对于RFSC 中,由于采用了木碳粉和室温冷凝浇注成型工艺,使得坯体具有较好的孔结构[8,9]。首先,木碳粉本身就含有微细的小孔,而室温冷凝浇注成型工艺能获得树枝状三维连通的大孔。此外,还存在木碳粉颗粒堆积产生的三维连通的小孔,三种孔结构均能较好地容纳碳和硅反应产生的体积膨胀且RFSC 中全部呈现均匀地弥散分布的新生碳化硅,其晶粒也更为细小,组织结构也更为致密均匀,不易产生裂纹源。因此,根据Griffith 微裂纹理论,其三点抗弯强度更高。

由图6 可知,RBSC 和RFSC 三点抗弯强度的韦伯模数m 分别为3.82 和10.76。由图表明,RFSC的强度离散性更低,材料均匀性更好,这与图3所示断面光学显微结构的结论一致。

表2 RBSC 和RFSC 试样的三点抗弯强度Tab.2 The three point bending strength of RBSC and RFSC

图6 RBSC(A)和RFSC(B)强度的韦伯模数Fig.6 The strength’s Weber modulus of RBSC (A) and RFSC (B)

3 结 论

(1) RBSC 样品内部含有粗大的原始碳化硅颗粒和富集的残余硅,显微结构不均匀;RFSC 样品内部全部为新生的碳化硅,碳化硅晶粒更细小且呈连续弥散分布,残余硅分布在新生碳化硅相之间,显微结构更加致密均匀。

(2) 材料的显微结构对力学性能有着重要影响。RBSC 样品的平均三点抗弯强度约311.48 MPa,而RFSC 样品的平均三点抗弯强度可达429.98 MPa。

(3) RBSC 样品的韦伯模数约3.82,而RFSC样品的韦伯模数为10.76,表明RFSC 的强度离散性更低,材料的均匀性更好。