注水井口装置质量控制浅析

2020-10-16栾涛葛云鹏武志勇王冬林

栾涛,葛云鹏,武志勇,王冬林

(1.曹妃甸新天液化天然气有限公司,河北 唐山 063200;2.陕西省天然气股份有限公司,陕西 西安 710018;3.中国船级社质量认证公司,北京 100000;4.中国石油集团石油管工程技术研究院,陕西 西安 710077;5.北京隆盛泰科石油管科技有限公司,北京 100101)

注水井口装置主要由上下法兰、大小四通、悬挂器、连接管线及闸阀等组成,主要起悬挂井内油管、密封油套管环形空间、控制注水和洗井方式等作用。注水井口具有流程简单、使用寿命长、质量轻等优点,现已广泛使用在长庆油田、吉林油田、中原油田、胜利油田等各大油田上发挥着重大作用。

1 注水井口装置质量控制此处要点应包括生产过程的质量控制

1.1 注水井口装置制造过程质量控制

注水井口装置生产流程为:注水井口装置原材料验收—各零部件制造—零部件组装及总装—整机压力试验—涂漆—外观、标志、包装验收—发运。其中,原材料验收、整机压力试验为质量控制重点,应予以重点关注。各生产过程质量控制如下:

原材料验收:各种锻件、铸钢件、圆钢及管材采购必须有质量证明书,且质量证明书与实物标识必须一致,原材料复检理化试验应符合标准规定。

各零部件制造:零部件按技术图纸和规范进行加工,注水井口装置进、出端卡箍或接头均为丝扣连接,丝扣连接端、油管、套管螺纹尺寸应符合GB/T 9253.2要求,粗糙度应符合图纸加工要求,零件应无飞边、毛刺等外观缺陷。

零部件组装及总装:密封、压力表等配套件总装前应检查资料资料完整,并且各部件经检验合格,整机组装符合装配工艺要求。

整机压力试验:本体强度静水压试验压力不小于规定试验压力,试压过程必须经历两次保压期,两次保压期稳压时间均不小于3min,稳压期间无渗漏、无冒汗、压力稳定。

喷漆:外表面应做喷漆防锈处理,涂防锈底漆一道,面漆一道。并采用木箱包装。底漆、面漆粘接牢靠,涂层表面质量良好。

外观、标志、包装验收:整机标志完整、齐全、醒目,涂装外观符合要求,包装一般采用木箱包装。

发运:检查出厂资料必须齐全、完整,出厂资料主要包括产品合格证、产品检验报告等,吊装无明显磕碰。

1.2 注水井口装置质量控制要点

注水井口装置质量控制要点主要包括工艺文件质量控制、原材料质量控制、压力测试质量控制,详见下述。

(1)工艺文件质量控制。注水井口装置工艺文件一般包括图纸、生产工艺文件、检验工艺文件等。注水井口图纸不同于压力容器等设备,压力容器图纸需要有设计资质的第三方出具,而注水井口图纸一般为厂家自己设计,业主仅对部分关键安装尺寸予以规定,但图纸作为生产厂家指导生产的最重要文件之一,所以各生产厂家保证图纸设计质量为质量控制的关键环节。生产工艺文件、检验工艺文件必须安排专人对其中的技术指标与业主技术协议进行核对,确保满足技术协议要求,生产和检验时,应严格按照生产工艺文件和检验工艺文件执行。

(2)原材料质量控制。注水井口装置原材料主要包括铸件、锻件、钢管、钢制密封件等,各工厂零部件一般均是采购原材料再自己机加工完成,所以原材料质量控制重点在于原材料采购厂家的选择、原材料质证书的检查以及入厂之后的性能复试。注水井口装置各零部件对原材料的材质和生产方式有不同要求,一般常见的注水井口装置各零部件材质及生产方式要求见表1。

对于不同部件,应采取不同的质量控制等级,对于井口法兰、大小四通、阀体、阀盖等零部件,采用铸件相比锻件来说,铸件质量风险明显大于锻件,质量控制等级应该适当提高;对于悬挂器零部件等零部件,由于悬挂器是注水井口装置中的关键零部件,它需要承受冲击、弯扭、高载荷的各种恶劣的油田环境,因此,需采用锻件并应调质处理,悬挂器零部件由于实际使用环境条件恶劣并且重要零部件,因此,质量控制等级也应该予以提高;除此以外,还应考虑现场使用环境对注水井口使用影响适当调整质量控制等级。在核对原材料时,要特别注意材料“以高代低”问题,很多制造厂认为,以高级别材料代用低级别材料不需要业主同意,厂家直接代用即可,但业主一般技术协议均对材料理化性能有明确规定,高级别材料性能数值往往不能满足低级别材料性能要求,因此,一般对于注水井口装置的材料代用都必须征得业主同意,才能进行代用。

表1 一般常见的注水井口装置各零部件材质及生产方式要求

(3)压力测试质量控制。普通注水井口装置一般仅需进行本体静水压强度试验,注水井口装置等级达到PSL 3G、PSL4时才须进行气压试验。

本体静水压强度试验一般采用水进行,试验一般在涂漆前完成,但如果零部件均采用锻件材料制造而成,试验也可以在涂漆之后进行,试验过程包括三个阶段,初始保压期、压力降至0、第二次保压期,两次保压期按照标准要求均不应少于3分钟,注水井口装置在试验压力下,不应有异常声响、冒汗、泄漏等现象;气压试验应采用氮气为试验介质,试验装置必须完全在水池中浸没,阀门应开启,试验压力为装置的额定工作压力,保压时间不少于15分钟,在保压期间水池内无可见气泡,压降不超过2.0MPa为合格。一般来说,对于水压测试和气压测试泄漏并不明显,为了保证安全和观察效果,需要制造厂安装高清晰、全方位摄像头在压力实验室仔细观察。

2 常见质量问题及处理

注水井口装置在实际质量控制中,出现质量问题及处理如下。

2.1 原材料性能不合格问题及处理及处理

由表1可以看出,阀体、阀盖、井口法兰、大小四通等零部件均可以采用铸件生产制造,一般铸件相对于锻件来说,性能差很多,特别是对于有些有低温要求使用的注水井口装置,铸件很难满足低温使用环境的冲击性能要求,在实际生产过程中,经常在铸件原材料入厂复检时,发现冲击性能不满足技术要求的情况,这在质量控制中应予以重点注意。对于业主来说,应强化材料采购厂家规定,将一些质量体系不完善、甚至无营业制造的原料厂家排除在外;对于工厂来说,应加强材料采购厂家质量管理和实地考察,加强材料入厂复检力度。

2.2 外观质量问题及处理

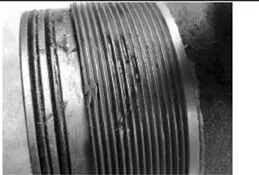

在实际生产过程中,经常发现焊缝缺陷、闸阀螺纹有碰伤缺陷以及法兰存在凹坑、黑皮缺陷,详见图1、图2、图3,焊缝缺陷主要表现为咬边、凹坑、未焊满等,螺纹碰伤缺陷会引起压力测试加压过程泄漏,因此,在生产时应加强外观质量的检查,对于焊缝缺陷可以通过补焊、重新焊接等方式处理,对于螺纹碰伤缺陷严重时只能报废处理。

2.3 本体静水压强度试验问题及处理

图1 闸阀螺纹外观缺陷

图2 焊缝咬边缺陷

图3 法兰存在凹坑、黑皮等缺陷

由于注水井口通常不要求进行气压试验,这里重点对水压试验进行说明。在实际生产中,经常出现本体静水压强度试验泄漏、冒汗问题,这种问题产生的原因一般是焊接未焊透、未焊满或者钢制密封件安装不到位、毛刺划伤密封件等原因,另外,GB/T 22513标准明确规定本体静水压强度试验要进行两次保压,每次保压时间不低于3分钟,但是,很多工厂为了赶进度,认为只进行一次保压,保压时间5分钟就可以保证质量了,这样做完全违背了标准要求,因此,对于本体静水压强度试验问题,主要是严格执行标准、严控焊接质量以及密封件质量。

2.4 油田业主投诉问题及处理

通过对注水井口装置在各大油田长期使用情况的跟踪调查,收集了近八年注水井口在现场使用和验收中发现的各类型问题,累计统计98个质量问题,质量问题分为:原材料质量问题(占比20%)、工艺文件质量问题(10%)、压力测试质量问题(占比25%)、外观质量问题(占比34%)及其他质量问题(11%),按照排列图分析法的判定法则为概率在0~80%的问题为主要问题,对问题进行排列图分析,发现原材料质量问题、外观质量问题和压力测试质量问题占比79%,为主要问题,为了减少业主投诉和降低质量问题风险,应优先对主要问题进行质量控制。

3 结语

注水井口装置作为油田生产的重要设备,近年来,在石油、天然气等行业中使用越来越广泛,由于注水井口装置承受高压力,对其质量把控必须严格要求,本文详细阐述了注水井口装置的质量控制,希望对注水井口质量控制提供帮助。