一种柔性车门抓手的设计与应用

2020-10-16

(上汽通用五菱汽车股份有限公司 545007)

0 前言

车门自动化线内板焊接总成的搬运是由机器人抓手完成,机器人搬运零件到自动化线上不同的工位中。为了实现搬运功能,需要设计相应的抓手。不同车型不同零件都有与其对应的抓手及放置架,导入的车型越多,抓手及放置架的数量也越多。因此如何实现抓手的柔性功能日趋迫切。

常见的抓手按材质可分为八角管组装的铝质抓手(图1),及钢管焊接的抓手(图2)。按抓件方式可分为吸盘式和气缸夹紧式。

图1 八角管结构的吸盘式抓手

图2 焊接结构的气缸夹紧式抓手

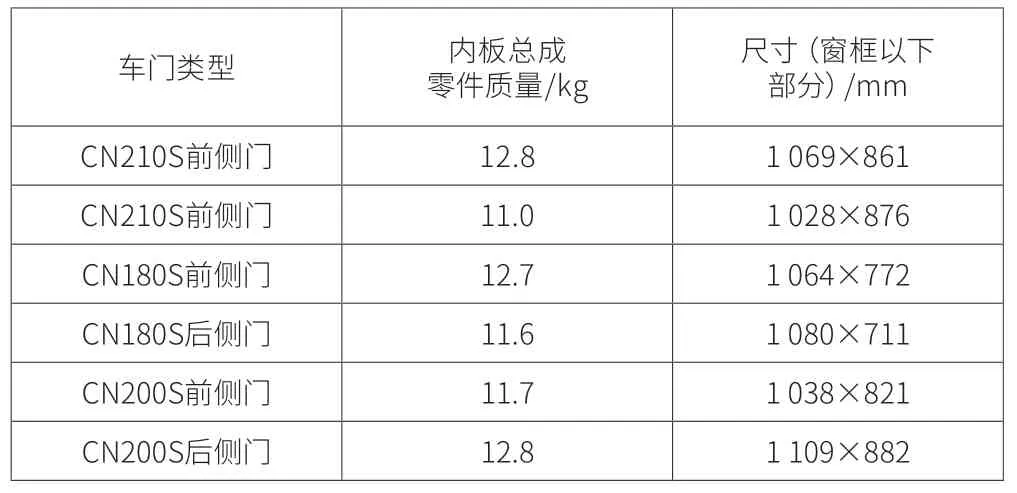

表1 三种车型前后侧门质量及尺寸

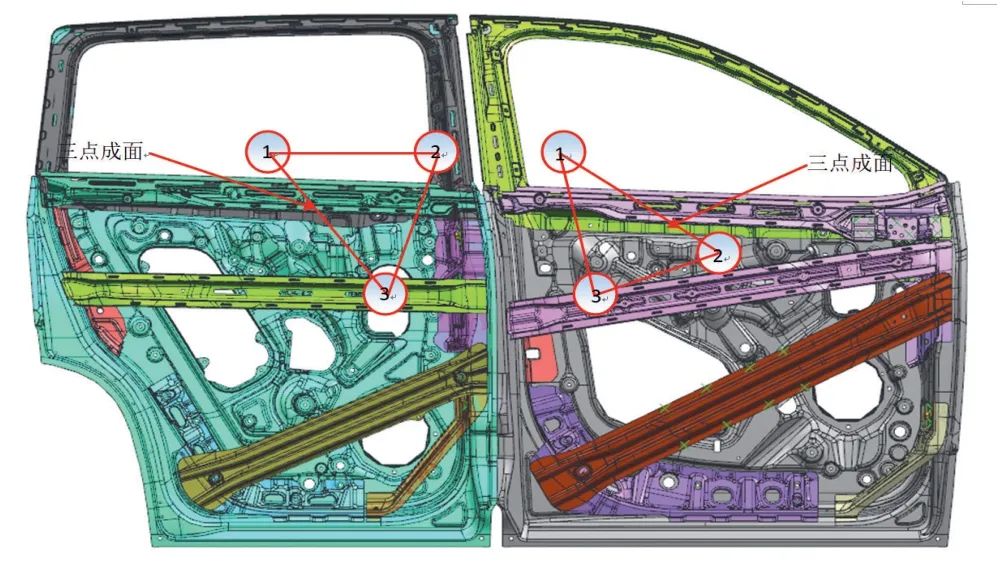

图3 开孔位置

目前2 种形式的抓手都是通过内板主定位销使抓手定位在车门上,保证抓取精度。然后通过吸盘吸紧车门或通过定位块和压头将车门夹紧,夹紧点通常为6~8 个,保证抓取稳定。由于抓手机构定位销位置和夹紧位置在车门内板型面上,因此想要现有抓手进行柔性生产,就需要零件定位孔和夹紧点型面的位置在X、Y和Z 方向上保持一致。但由于每个车门造型各异,定位孔和夹紧点型面的位置很难保持一致,尤其是不同平台的车门差异更大,因此现有形式的抓手无法实现车门抓手柔性功能[1]。

1 柔性抓手的原理

为了实现车门内板总成抓手的柔性,新型的柔性抓手针对现

有技术进行重新设计分析。通过对比3 个不同平台车型共6种车门内板总成的结构分析(表1),我们发现,虽然各车型车门内板总成结构差异大,但质量均在11~13 kg,且内板总成结构刚性稳定,不易变形。

因此,新型柔性抓手的设计采用三点成面原理,使用三孔定位兼抓紧的定位策略来实现零件的抓取。柔性抓手在车门内板范围内选取3 个点来定位抓紧(图3),这3 个位置没有外板加强板遮挡,各个焊接工位内板总成零件不会与抓手干涉,零件在内板焊接拼台工位之间转运都可以使用相同的抓手。为使抓手能够实现不同内板总成零件的抓取功能,且兼顾零件的精确定位和可靠抓取,抓手设计需要解决两个问题:第一,抓手上3 个定位抓紧点能够改变它们之间的距离,即图3所示前侧门和后侧门上3 个定位抓紧点位置变化情况;第二,抓手能够兼容不同零件上3 个定位抓紧点Y 向不同的距离[2]。

2 柔性抓手的设计

在柔性抓手的结构设计中,为解决上述问题,通过对比现有成熟产品的性能及精度,我们采用PMI 线性模组,通过伺服控制系统可实现改变定位抓紧点的位置距离,其位置精度能达到±0.06 mm。通过使用机器人第六轴旋转改变抓手抓取零件的角度,改变线性模组的停止位置来实现不同车门抓手X 向和Z 向柔性。采用一个勾销机构和两个气爪阶梯机构(如图4)实现不同零件抓紧点Y 向距离柔性。其中,如图3所示,位置1 是内板主定位孔,采用勾销机构,作用是主定位和夹紧,与焊接拼台主基准保持统一;位置2 和位置3 是抓手专用孔,采用气爪机构,作用是辅助定位和夹紧。

为实现抓手柔性功能,车门产品零件在设计时,需要按以下要求设计抓手专用的零件定位孔和夹紧面。

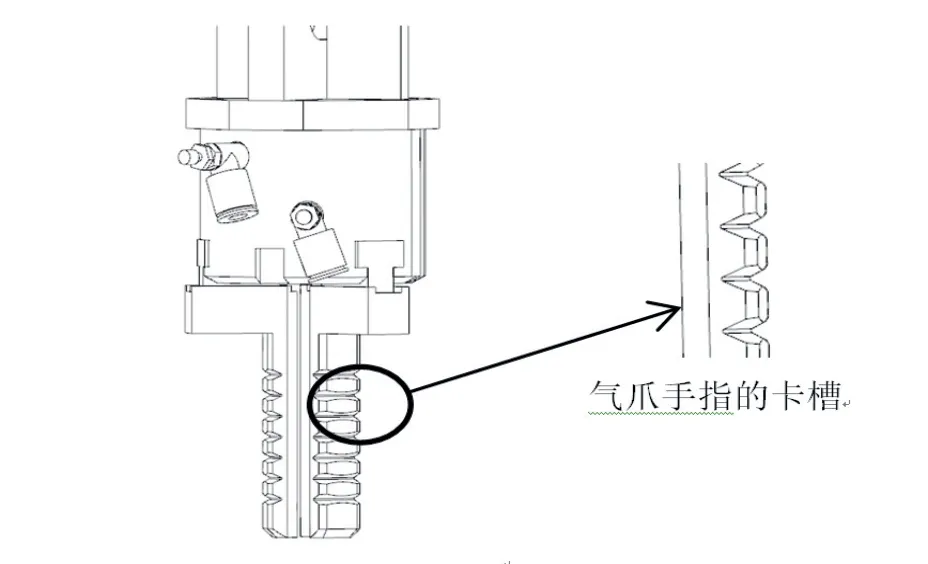

图4 气爪结构

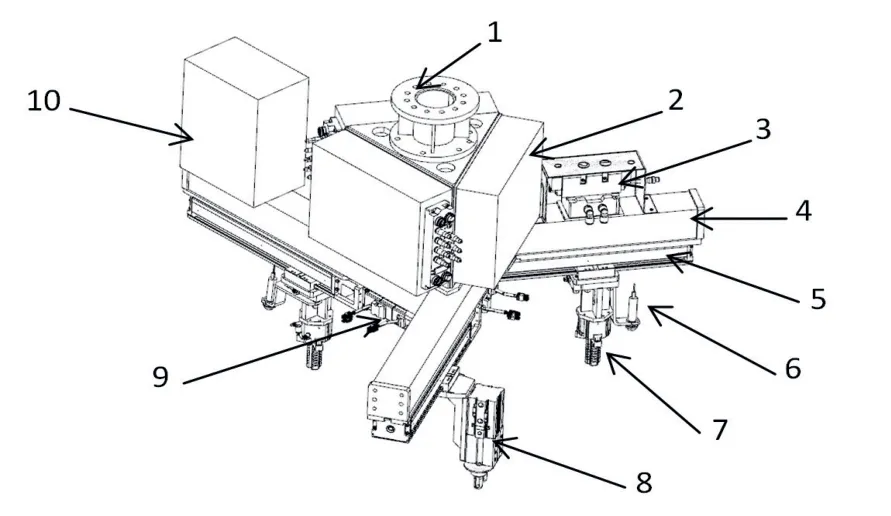

图5 内板柔性抓手结构

首先,3 个定位孔开孔位置不能造成抓手与外板加强板干涉,如图3中1、2、3 区域。

其次,抓手专用孔所在平面与主定位销平面的Y 向距离为气爪卡槽距离的整数倍[3]。

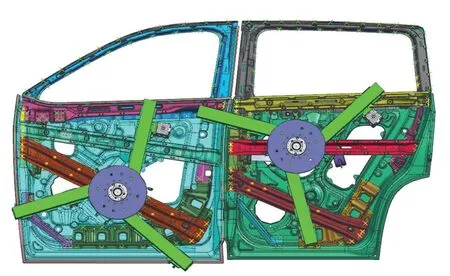

3 柔性抓手的结构

内板焊接总成柔性抓手结构如图5所示。抓手主框架为焊接结构,为满足抓手重心位置及机器人配重要求,3 个抓紧点滑移机构呈120°均匀分布。抓手共有3 个PMI 线性模组,根据内板总成结构尺寸,线性模组的行程选用300 mm,柔性抓手可达性能够满足目前所有车型车门的抓取。3 个PMI 线性模组分别配有3个伺服电机和3 个控制箱,伺服电机的线束接到控制箱上,抓手上装有气控阀控制气爪和勾销的开关。另外还有BK 模块来连接伺服电机控制箱和PLC 间的通信。3 个伺服电机控制箱自带电池,能够离线储存线性模组的停止位置,共能储存7 组数据,包括一个零位和6 个车型停止位置信息。升级储存硬件还可以储存更多组信息。

气爪插入抓手孔(图3中的位置2 和位置3)后气爪手指平行张开,车门内板就会牢牢卡在手指的卡槽之内。气爪选用50 缸径的三爪式气爪,理论抓力为200 N,确保气爪卡紧零件。为满足气爪结构强度和柔性要求,气爪手指上设计有7 个间距为7 mm 的卡槽,如此,气爪的兼容行程为49 mm。内板产品设计时,要求抓手孔平面与主定位销平面的Y 向距离为7 mm 的整数倍(即抓手孔平面与主定位销孔平面之间的距离差H=7×N mm,其中0 ≦N ≦7)。

抓手通过一个勾销和两个气爪来抓紧车门,气爪和勾销缸装在PMI 线性模组上,线性模组由伺服电机驱动。通过改变3 个线

图6 同一抓手在前后侧门上的不同姿态

性模组的停止位置和抓手的姿态,实现抓手抓紧点X 向和Z向的柔性;使用气爪上不同的卡槽位置,实现抓手抓紧点Y 向的柔性。同一个抓手通过改变线性模组的停止位置和抓手的姿态,即可柔性抓取不同结构的车门内板(图6)。

4 抓手的调试与使用

抓手装配好机械零件和电气管线后,首先通过伺服电机驱动线性模组回到机械零位,进行三坐标检测和调整,使抓手能够达到设计的状态,并将机械零位存储在伺服电机控制箱内,作为车型变换基准零位。然后,通过USB 数据线将伺服电机控制箱与计算机连接,将设计时算好的车型位置,通过控制界面(图7)输入伺服电机控制箱内储存好,即可完成车型的信息录入,实现了数字化的车型导入。3 个控制箱相互独立,需要分3 次输入。在导入下一个车型时,需将线性模组回到初始状态的基准零位,再通过输入车型信息,由伺服电机控制线性模组滑移到该车型设计位置。

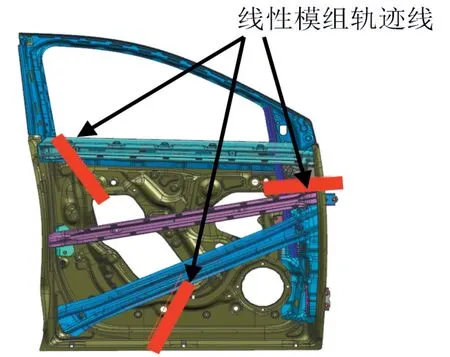

抓手轨迹线如图8所示,每一根轨迹线代表线性模组上的勾销或气爪的可达范围,只要定位孔开在线上,勾销或气爪就能够进入孔内。第二个车型导入时,只需整体平移和旋转轨迹线,并注意使抓手避让加强板和焊点,即可快速找到合适的开孔位置。现场调试时调好机器人的姿态并保存。

抓手上储存2 个以上的车型定位信息后,进行车型切换时,按下电控按钮,PLC 就会将所要生产的车型信息发给搬运机器人。机器人就会发出信号给伺服电机控制箱,调取所需的车型定位信息,伺服电机就会自动到达定位位置。最后,机器人调取自身对应车型的动作轨迹,数秒内即可完成抓手状态切换,无需人工参与,快速且智能完成抓手车型切换[4]。

图7 线性模组停止位置信息控制界面

图8 抓手轨迹线

5 结束语

柔性抓手设计通过简单的三点成面定位原理,结合自动化控制技术,充分利用机器人灵活的动作姿态,实现了车门内板焊接总成抓取搬运功能。Y 型柔性抓手结构紧凑,机器人抓取零件稳定,放置零件位置精度高,重复精度高。该抓手具有柔性高、数字化和智能化的特点,车型导入过程中无需切换抓手,只需增加伺服控制程序,减少导入车型的抓手制造成本和加工时间,减少车型切换时间,减少车型切换人员,大大提高综合效益。