基于Hywerworks 的某车型左托架的结构优化

2020-10-15

(东风锻造有限公司铸造二厂,湖北十堰 442050)

左托架是东风商用车某车型的发动机左托架,该产品由我厂正常生产,为响应工艺轻量化需求,对该产品进行减重,要求模态不得减小,不同工况的最大应力值变化不得太大。本文利用hywerworks中的OptiStruct 模块对其进行拓扑优化分析,结合产品优化经验,参考拓扑优化结果,对产品进行结构改进,在模态和不同工况最大应力变化不大的情况下,产品减重20%.

1 原产品CAE 分析

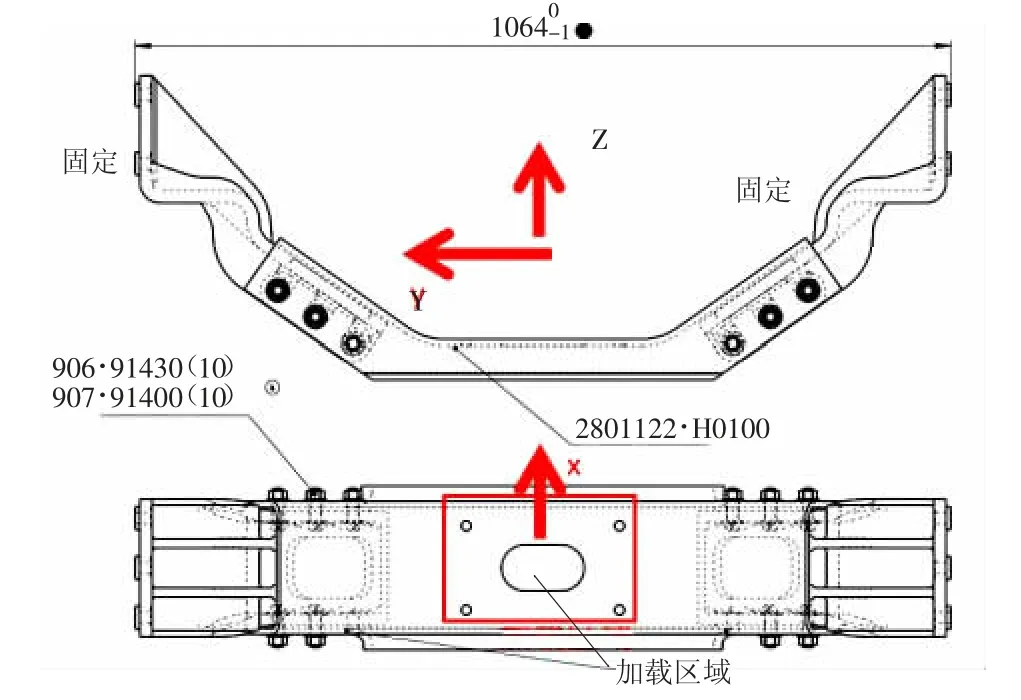

原模型由商用车技术中心提供铸铁件三维模型,如图1 所示,左托架固定在两侧车架上,通过中间固定零件支撑发动机。

1.1 网格化分

为较好的反应产品结构和合理的计算精度,采用四面体网格,网格大小控制在3mm.

1.2 材料属性

左托架材质采用QT700-8,其材料参数如表1.

图1 原模型装配关系示意

表1 材料属性列表

1.3 边界条件及载荷

1.3.1 边界条件

左托架6 个孔面固定在车架上,发动机安装在中间固定板上,通过左托架链接到车架上,加载位置在中间区域,如图2 所示。

1.3.2 载荷工况

共有四种冲击工况,分别是侧向载荷3 300 N的工况1、前进方向载荷2 200 N 的工况2,垂直上下方向的两个工况,具体见表2 和图2.

表2 不同工况及载荷

图2 安装和受力示意图

1.4 有限元模型

为减少分析规模,省去车架部分模型,对左托架和中间固定板进行分析,在左托架上施加约束,在中间固定板施加载荷,模型如图3 所示。

图3 有限元模型

1.5 分析结果

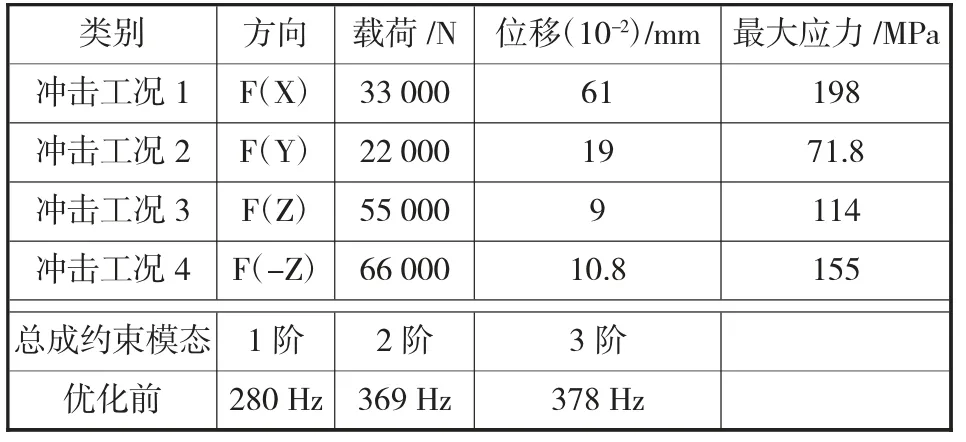

各工况下的应力和位移分布见表3 和图3 所示。

表3 原模型CAE 分析结果统计

根据分析结果可以看到,最大应力为工况1,最大应力198 MPa;约束模态1 阶为280 Hz,二阶为369 Hz,三阶为378 Hz.

2 产品结构优化方案的制定

拓扑优化是在一定的空间区域中,在满足设计要求的情况下寻求最合理材料分布的优化方法,采用HyperWorks 软件中OptiStruct 模块进行优化,通过设定设计目标、约束函数等实现左托架的材料最合理化,达成产品重量减轻,刚度不降低,结构的应力水平不升高的目的。

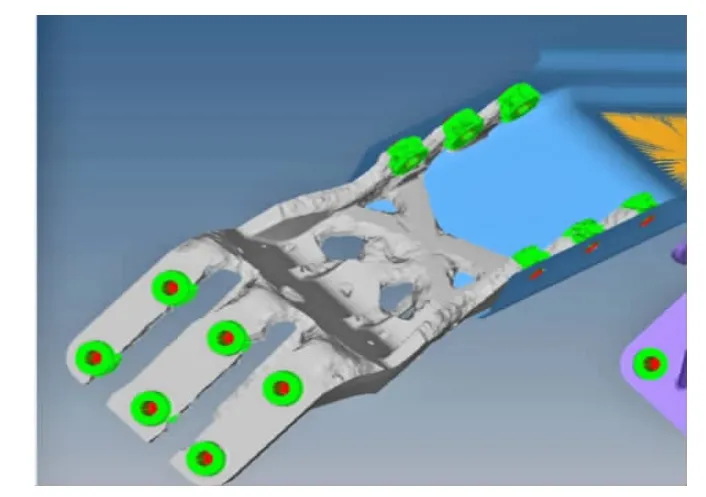

首先,将原模型的空间进行填充,并分成设计区域和非设计区域两部分。如图4 所示,红色为非设计区域、棕色为拓扑优化区域;根据有限元分析结果,并结合以往的分析经验,拓扑优化参数如下:1)设计变量为单元密度;2)约束条件为体积比≤0.15;3)目标函数为柔度最小。以单元密度为设计变量,去除低密度区域的单元以去除不必要的材料,优化得到新结构。

图4 拓扑优化模型

经过迭代计算后,得到了拓扑优化的分析结果。选择较合理的材料密度分布详见图5,图中空腔位置为可去除材料位置,给设计者提供一种概念性的设计。

图5 拓扑优化结果

其次,在结构优化中,参考拓扑优化结果,还需结合产品的铸造工艺、装配的性能和设计经验,对产品进一步分析优化,优化前后结构方案如图6 所示。

图6 优化前后结构三维模型对比

优化后的优点:1)圆孔位置可以起型,砂胎形状简单;2)凹坑位置更好起型。

3 优化结构后CAE 分析

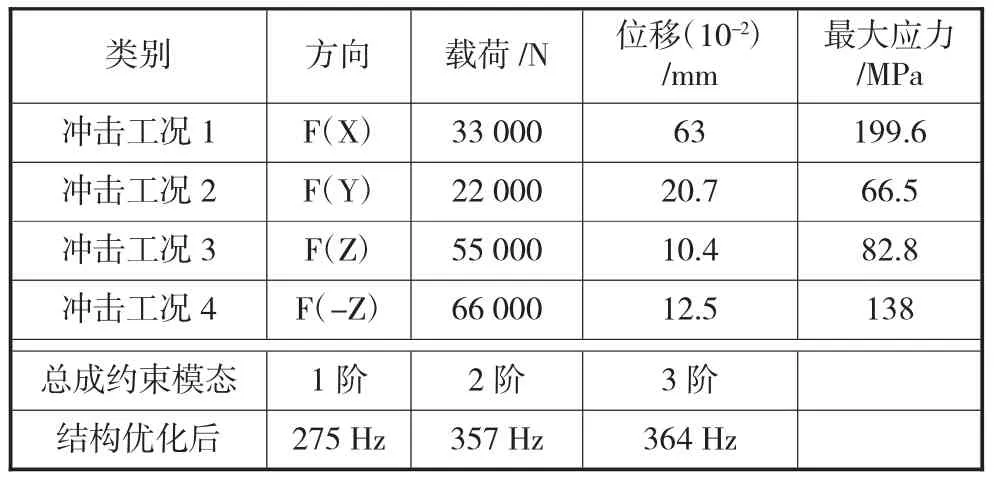

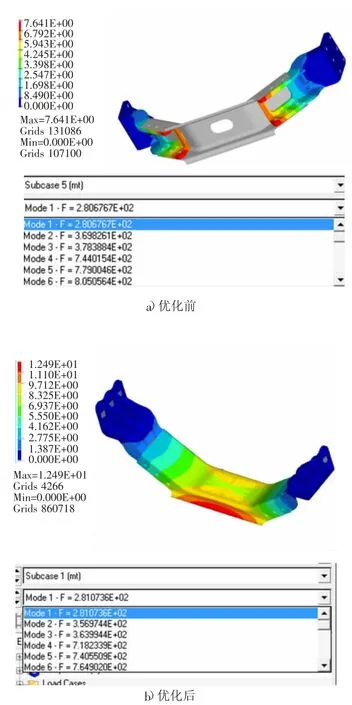

对优化后的产品结构进行受力状态分析,模型和边界条件参考优化前,分析结果如表4 和图7 所示。

表4 优化后模型CAE 分析结果统计

对于模态而言,三阶中基本保持不变或降低。说明优化后,整体应力和约束模态保持不变前提下(约束模态1 阶为281 Hz,二阶为357 Hz,三阶为363 Hz),产品重量减轻。

从图8a)、b)、c)、d)分别可以看出,工况1 条件下,优化前应力为198 MPa,优化后应力为199.6 MPa.工况2 条件下,优化前应力为71.8 MPa,优化后应力为66.5 MPa,应力集中位置未变化(红色显示位置)。工况3 条件下,优化前应力为114 MPa,优化后应力为82.8 MPa,应力集中位置未变化(红色显示位置)。工况4 条件下,优化前应力为155 MPa,优化后应力为138 MPa,应力集中位置未变化(红色显示位置)。

图7 一阶模态-对比

从图9a)、b)、c)、d)分别可以看出,工况1 条件下,优化前位移为61×10-2mm,优化后位移为63×10-2mm.位移最大位置未变化(红色显示位置)。工况2 条件下,优化前位移为19×10-2mm,优化后位移为20×10-2mm.位移最大位置未变化(红色显示位置)。工况3 条件下,优化前位移为9×10-2mm,优化后位移为10.2×10-2mm.位移最大位置未变化(红色显示位置)。工况4 条件下,优化前位移为10.8×10-2mm,优化后位移为12.5×10-2mm.位移最大位置未变化(红色显示位置)。

优化后的分析结果可以看到,相对比原始结构,最大应力为工况1,最大应力199.6 MPa 增加2 MPa,判定为基本不变,其他三个工况均明显降低。

图8 冲击工况应力对比

图9 冲击工况位移对比

表5 优化前后结果汇总

优化前后,产品重量由15.2 kg 减重到12.2 kg,减重20%,并且保持约束模态未增加,应力也未增加。

4 结论

通过对东风商用车某车型左托架进行有限元分析、拓扑优化、结构设计,确定了优化后的模型,得到技术中心的认可,为技术中心提供参考和依据。产品重量由15.2 kg 减重到12.2 kg,减重20%.为我厂该产品提供了竞争力依据,并降低成本。

产品结构优化后,在产品减重的情况下,刚度没有减小,约束模态基本保持不变;产品结构优化后,四种不同工况的最大应力值基本均有所减小,最大减小30 MPa;为我厂产品结构设计和优化积累经验,提高竞争力、降低成本。