自抛光防污漆配套用单组分连接漆的研发

2020-10-14王胜龙厦门双瑞船舶涂料有限公司福建厦门361101

王胜龙 (厦门双瑞船舶涂料有限公司,福建厦门 361101)

0 引言

常用防锈涂层多为环氧树脂基涂层,防污涂层多为丙烯酸酯树脂基涂层,这两种涂层体系的成膜原理不同,性能也千差万别,在应用过程中经常出现防污涂层从防锈涂层表面脱落的情况,为此,人们开发了具有针对性的中间过渡涂料,即连接漆,对防锈涂层和防污涂层起到承上启下的作用。当前,针对不同涂层体系的单组分连接漆主要有氯化橡胶、乙烯连接漆等。氯化橡胶连接漆主要利用氯化橡胶基料的热塑性,使防污漆能在其表面润湿铺张,形成良好的粘接力,但其与环氧防锈涂层表面的附着强度较差,在海水或淡水环境中,干湿交替后连接涂层很容易从环氧防锈涂层上脱落[1-4],实际应用中对工艺和使用环境都有限制;乙烯基连接漆质量固含量低,溶剂含量高,大量存在的VOC(挥发性有机化合物)对环境和施工人员都有危害,不符合环保要求。

本研究以改性丙烯酸酯树脂为基料,结合片状铝粉的性能,研制出一种性能优异的连接漆,采用电镜观察涂层界面的变化情况并测试涂层吸水率和附着性能等。结果表明,此连接漆的性价比高,不受涂装工艺影响,溶剂挥发量少,完全可应用于中小型商船。

1 试验部分

1.1 主要原材料

氯醋树脂、丙烯酸树脂、改性丙烯酸树脂、铝粉浆、滑石粉、云母粉、铁钛粉、有机膨润土、二甲苯、正丁醇;自抛光防污漆(725-B40-16);防锈底漆(725-H44-61)。

1.2 仪器设备

迪斯夫高AT-A液压附着力测试仪、德国瓦格纳尔COBRA40-10喷漆机、梅特勒-托利多XA105DU电子天平、瑞士飞纳台式扫描电子显微镜、Nicolet iS 10傅立叶红外光谱仪。

1.3 连接漆及样板的制备

(1) 在二甲苯和正丁醇的混合溶剂中投入树脂,搅拌均匀,配制成一定浓度的溶液。

(2) 在树脂溶液中按质量比加入颜填料,高速分散20~30 min后,加入触变剂,再高速分散30 min后,补加溶剂调整黏度,即可获得相应的连接漆。

(3) 采用有气喷涂制样,控制连接涂层干膜厚度在60~100 μm,样板固化7 d后进行性能测试。

1.4 性能测试

1.4.1 傅立叶红外光谱测试

将各种树脂处理成粉末状,然后采用Nicolet iS 10傅立叶红外光谱仪的ATR附件测定树脂的红外光谱图。

1.4.2 涂层断面电镜观察

(1) 将制备好的涂料采用有气喷涂法喷涂在载玻片上,自然干燥30 d以上。首先,采用液氮冷却涂层后快速截断涂层,获取断面较为完整、整齐的涂层;其次,对样品断面进行喷金处理;最后在真空条件下采用电镜进行断面观察。

(2) 涂层浸泡:将载玻片样板全部浸泡于去离子水中,连接涂层与防锈涂层配套样板浸泡时间为5个月;连接涂层与防污涂层配套样板浸泡时间为7个月,然后按上述步骤进行处理,用电镜观察涂层断面。

1.4.3 涂层吸水率测试

(1) 将干净的载玻片用无水乙醇浸泡后自然晾干,称重,记为m1;

(2) 在载玻片上涂覆连接漆,自然干燥7 d,修饰载玻片边缘,称重,记为m2;

(3) 将石蜡熔融成液体状,然后采用浸至方式对载玻片四周进行封边,自然晾干后,称重,记为m3;

(4) 将载玻片浸入淡水中,按设定时间取出载玻片,用滤纸吸干其表面,称重,记为m3+i,其中i为浸泡次数;

(5) 涂层吸水率x计算

1.4.4 涂装间隔时间

(1) 在规定的附着力测试钢板上喷涂防锈底漆1道,干膜厚度180~200 μm;

(2) 按设定的时间在防锈底漆上喷涂连接漆,干膜厚度60~100 μm;

(3) 自然养护7 d后,采用液压附着力测试法测定涂层的附着强度。

1.4.5 附着力测试

按GB/T 5210—2006所规定的内容进行附着力测试。

2 结果与讨论

2.1 树脂的筛选

在涂料中,树脂基料的性质对涂料的各种性能起着决定性的作用,本研究选择了丙烯酸酯和改性丙烯酸酯树脂为基料树脂,并与氯醋树脂进行了比较。试验按一致的颜填料种类、相同的PVC配方(表1)进行小样制备,采用相同的方法进行喷涂制板,通过淡水浸泡方法分析树脂结构对涂层耐浸泡性能的影响。

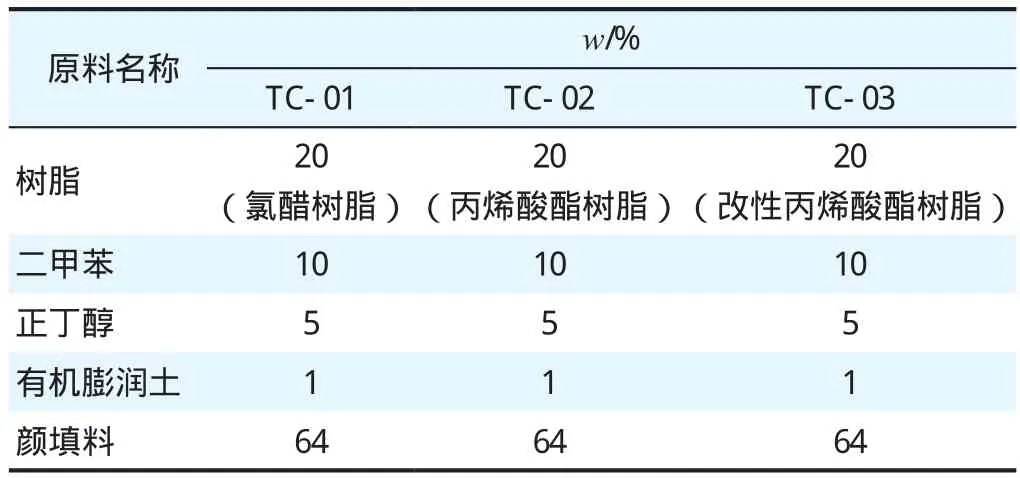

表1 3种连接漆的基础配方Table 1 Three basic formulas for connecting paints

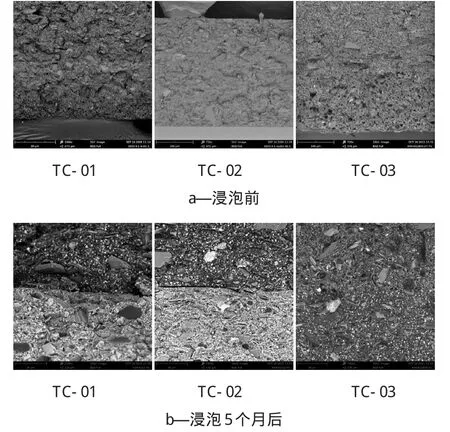

图1为连接漆与防锈底漆配套涂层浸泡前后的断面扫描电镜图。

图1 连接漆与防锈底漆配套涂层浸泡前后的断面扫描电镜图Figure 1 Scanning electron microscope of cross-section of connecting paint and antirust primer matching coating before and after immersion

由图1a可见,浸泡前,3种连接涂层与防锈涂层断面的界面不明显,但可以明显观察到有2种不同结构的涂层,说明3种连接漆对防锈涂层的润湿铺展性能均较好。由图1b可见,当涂层在去离子水中浸泡5个月后,涂层之间的界面在不同结构树脂之间就发生了明显的变化,TC-01和TC-02两种树脂体系的连接涂层与防锈涂层的界面间均存在明显空隙,说明氯醋树脂和丙烯酸酯树脂对底漆的结合力比水的氢键力小,在水的作用下,界面结合力遭到破坏,界面处出现明显空隙;而TC-03配套涂层界面依然不明显,说明TC-03连接漆对底漆的润湿铺展和附着力性能最优,其层间作用力要大于水的破坏力。

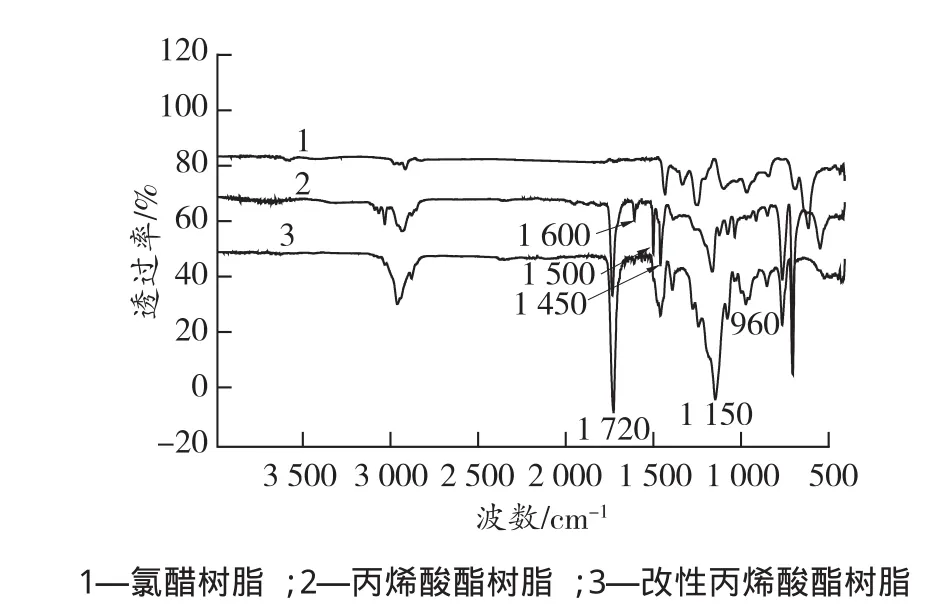

通过树脂的红外谱图(图2)发现,丙烯酸酯树脂中有酯键、苯环以及苯环间位取代官能团,而改性丙烯酸酯树脂结构中除酯键、苯环及苯环间位取代官能团等基团外,在960 cm-1处还有丙烯酸丁酯(BA)单体的特征吸收峰,这说明BA的存在更有利于提高连接涂层的附着性能,这是因为丁基的存在减小了分子极性,降低表面张力,使羰基的极性和烷基的非极性达到一个平衡,既有利于树脂的润湿铺展,又有利于涂层界面间氢键的结合力,同时非极性的丁基疏水性也较高,协效作用提高了改性丙烯酸酯树脂连接漆对环氧防锈底漆的附着性能。

图2 3种基料树脂的红外光谱图Figure 2 Infrared spectra of three base resins

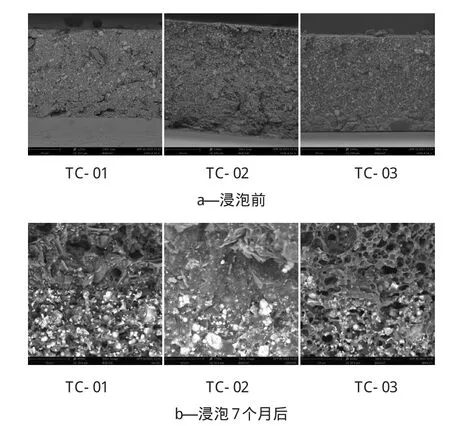

试验同时研究了3种连接涂层与自抛光防污漆的连接性能,结果如图3所示。由图3可见,浸泡前,3种配套涂层断面的界面均不明显,连接效果较好;浸泡7个月后,TC-01涂层出现了不是非常明显的界面,但也能满足要求,而其它两种配套涂层界面仍不明显,说明氯醋树脂相较其它两种丙烯酸酯树脂附着性能略有不足,但也能满足使用要求。

图3 连接漆与防污漆配套涂层浸泡前后的断面扫描电镜图Figure 3 Scanning electron microscope of cross-section of connecting paint and anti fouling paint matching coating before and after immersion

综上所述,改性丙烯酸酯树脂对防锈底漆和防污漆的连接性能和耐水性能都更为优异,故试验最终选择改性丙烯酸酯树脂作为本连接漆用基料树脂。

2.2 铝粉浆对涂层性能的影响

从树脂结构对涂层性能的影响可知,水对涂层附着性能的破坏强度较大,因此,涂层应具有一定的隔水屏蔽性能,否则涂层很容易受到破坏。铝粉浆为鳞片状结构,在涂层中会形成十几层的平行排列,具有良好的屏障性作用,能阻隔水、气体和离子的渗透;其次,铝粉浆材质轻、密度小,吸油量低,可用于制备高固低黏的涂料,减少VOC排放量;最后,铝粉浆遮盖力和延展性优异,适合用作低膜厚且需要防水、有韧性要求的连接漆的颜填料,因此,试验研究了铝粉浆及其添加量对连接涂层性能的影响,结果见图4、5。

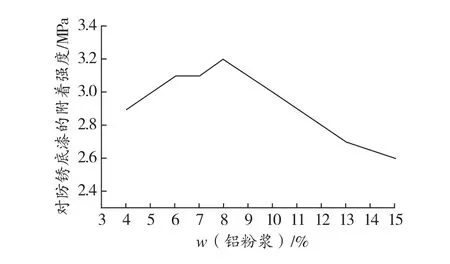

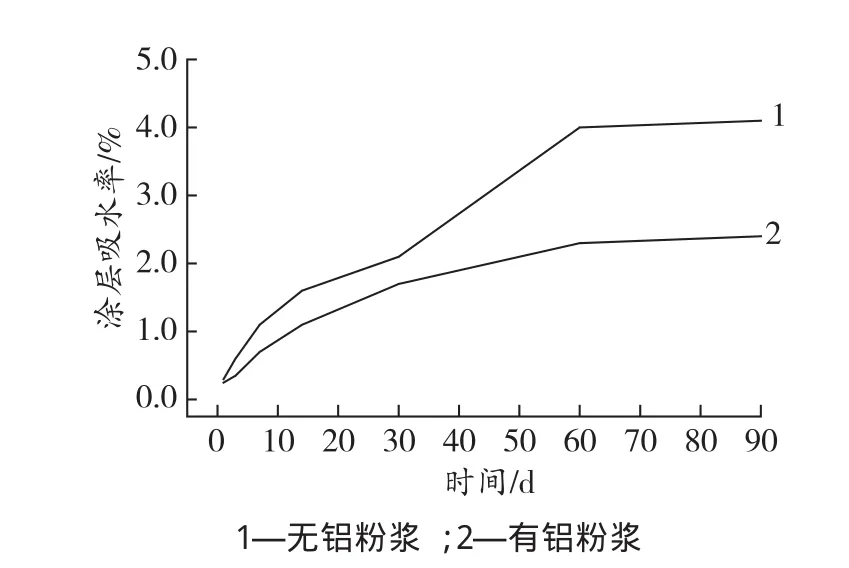

从图4结果可知,连接涂层对防锈底漆的附着强度随铝粉浆含量的增加先变大,在其添加量超过8%后出现下降趋势。由图5可知,有无添加铝粉浆对涂层初期吸水率的影响不大,但30 d后,涂层吸水率则发生了明显变化,60 d时,涂层吸水率由未添加铝粉浆时的4.2%降至2.3%,降幅达到45%,说明铝粉浆的加入可明显改善涂层对水的屏蔽作用,防止水对涂层界面的破坏,最终铝粉浆的添加量选择为8%。

图4 铝粉浆含量对涂层附着力的影响Figure 4 Effect of aluminum paste content on coating adhesion

图5 铝粉浆对涂层吸水率的影响Figure 5 Effect of aluminum paste on water absorption of coating

2.3 颜填料体积浓度(PVC)的影响

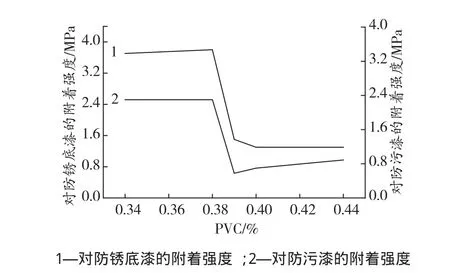

试验研究了不同颜填料体积浓度(PVC)对涂层附着性能的影响,结果如图6所示。

图6 PVC对连接涂层附着性能的影响Figure 6 Effect of PVC on the adhesion performance of connecting coating

由图6可知,随着颜填料体积浓度的增加,连接涂层对防锈底漆和防污漆的附着强度呈现出相同的趋势,均为先增加后减小,并且在PVC等于0.38时出现明显拐点,且此时连接涂层对防锈底漆与防污漆的附着强度越接近,这是因为随着PVC的增大,连接涂层中树脂含量较少,涂层与涂层之间的氢键等作用力减少,附着强度降低且趋向一致。同时考虑产品成本,试验确定连接漆的PVC为0.38。

2.4 涂装间隔时间对附着性能的影响

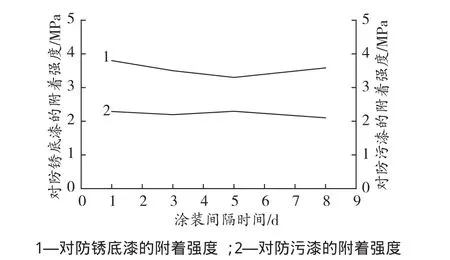

单组分连接漆与双组分连接漆的成膜机理不同,双组分连接漆是通过环氧开环产生羟基,漆膜交联固化形成热固性涂层,对底漆能起到优异的附着效果,因此,其对底漆表面特性的要求较少。而单组分结构中不存在交联反应,仅依靠较高相对分子质量的树脂自身的结构特点对底漆润湿铺展形成范德华力和氢键作用力,因此,底漆的表面特性对连接漆的附着强度影响较大。防锈底漆在固化过程的不同时间段其表面特性不同,固化时间越久、固化交联点越多,固化强度越高,涂层表面越光滑,即表面能越低,越不利于润湿铺展。试验考察了防锈底漆不同的固化时间,即涂装间隔时间对单组分连接漆附着性能的影响,结果如图7所示。

图7 不同涂装间隔时间对连接漆附着性能的影响Figure 7 Influence of different coating intervals on adhesion performance of connecting paint

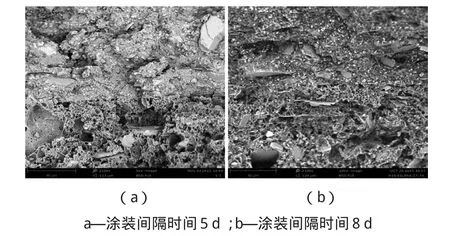

由图7可知,随着涂装间隔时间的延长,连接漆对防锈底漆的附着强度并未发生明显变化,基本保持在3.3 MPa以上,说明防锈底漆的固化时间对连接漆的附着性能并未产生明显影响,也说明研制的连接漆对防锈底漆具有优异的润湿铺展性能;同时,连接漆对防污漆的附着性能也基本保持不变。试验采用截面电镜法观察了涂装间隔时间5 d和8 d的涂层在淡水中浸泡7个月后的涂层断面情况,结果见图8。由图8可见,在此两个涂装间隔时间下,连接层与防锈底漆层间基本不存在破坏情况,佐证了连接漆与防锈底漆涂层结合力良好,也说明了片状铝粉对改善涂层耐水性的良好作用。

图8 浸泡7个月后连接漆与防锈底漆配套涂层的断面电镜分析Figure 8 Electron microscopic analysis of cross section of connecting paint and antirust primer matching coating after soaking 7 months

2.5 连接漆的性能指标及力学性能对比

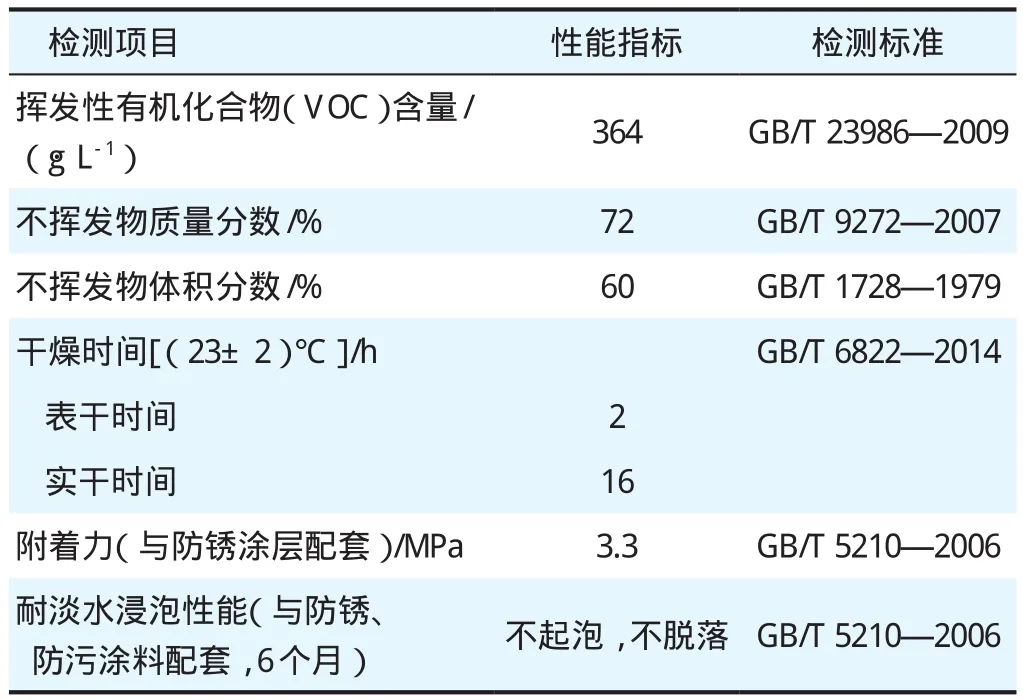

研制的连接漆的主要性能指标见表2。

表2 连接漆的主要性能指标Table 2 Main performance indexes of joint paint

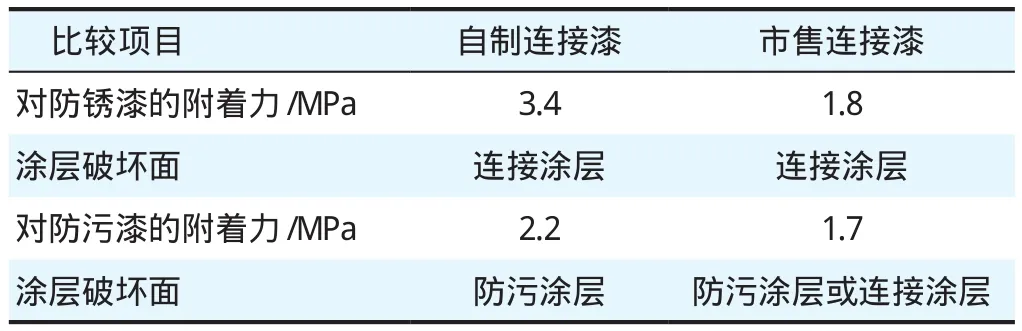

试验还比较了自制连接漆与当前市售其它单组分连接漆的力学性能,结果如表3所示。由表3可知,自制连接漆对底漆的附着强度为3.4 MPa,比对比样(1.8 MPa)高出88%;对防污涂料的附着力为2.2 MPa,比对比样(1.7 MPa)高出30%。可见自制连接漆对防锈底漆和防污漆均具有良好的附着性能。

表3 自制连接漆与市售连接漆的附着性能对比Table 3 Comparison of adhesion performance between self-made connecting paint and commercial connecting paint

3 结语

(1) 选用改性丙烯酸酯树脂作为连接漆的基料树脂,其耐水性和连接性能均较其它树脂优异;

(2) 片状铝粉有利于阻隔水的渗透,当其添加量为8%时,涂层的附着性能优异且吸水率比其加入前降低45%;

(3) 连接漆在防锈涂层上的涂装间隔时间可达7 d以上,附着强度达3.4 MPa;通过性能对比,此单组分连接漆可以进行推广应用。