氧化镁法同石灰石法烟气脱硫的比选

2020-10-14孙江颖北京国电龙源环保工程有限公司北京100010

孙江颖(北京国电龙源环保工程有限公司,北京 100010)

0 引言

在众多的烟气脱硫工艺中,湿法脱硫工艺以其设备体积小、操作简单、高效而得到非常高的关注。在国外,研究人员对湿法脱硫工艺的研究颇多,这其中以德日美三国研究最多。目前工业中应用到的都是些技术较为成熟的脱硫工艺,就这些工艺本体而言,其原理大同小异,但因为各自的优缺点,导致了应用场景的不同。为了相关人员更好的掌握这些脱硫工艺的优缺点,以便在最合适的环境中使用最合适的脱硫工艺,本文以湿式氧化镁法和湿式石灰石-石膏法为例,比较和分析二者的工艺。

1 湿式氧化镁法脱硫工艺介绍

湿式氧化镁法脱硫工艺从上世界八十年代开始研究,发展至今,技术相对成熟,在日本,有100多个项目应用了湿式氧化镁法脱硫工艺,美国、德国也均有150MW机组应用了湿式氧化镁法脱硫工艺,并且,有更多应用了湿式氧化镁法脱硫工艺的项目正在建设之中。

1.1 工艺原理

湿式氧化镁法作为一种集先进、高效、经济于一体的脱硫工艺,其主要原理是使用氢氧化镁作为脱硫剂进行脱硫,氢氧化镁是由氧化镁经熟化反应后得到,主要工艺过程如下所示。

熟化反应:由氧化镁和水反应生成氢氧化镁,化学式如下所示。

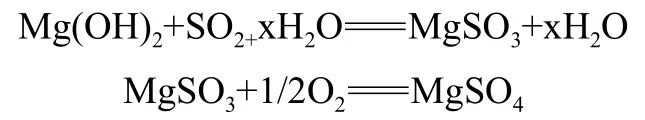

其中水需要加到氢氧化镁固体变为液体,成为氢氧化镁浆液。此时,烟气中的SO2与氢氧化镁反应,生成亚硫酸镁和硫酸镁,主要反应化学式如下所示。

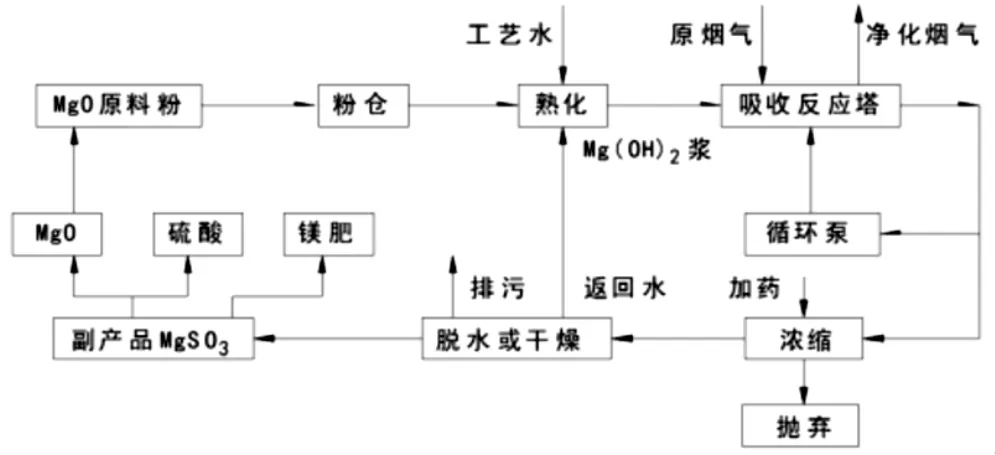

将这些含有硫酸盐的浆液经过离心机、回转干燥窑进行脱水和干燥,除去结晶水后可以得到MgSO3、MgSO4、MgO,MgO又可重新使用,然后再煅烧MgSO3、MgSO4使之分解。为了还原硫酸镁,在缎烧炉内添加少量焦炭,使硫酸盐和亚硫酸盐分解成高浓度的SO2气体和MgO。MgO经水合后又成为Mg(OH)2,可继续作为吸收液循环使用。而高浓度的SO2气体可用于制取硫酸或硫黄。湿式氧化镁法脱硫工艺及各阶段副产物利用原理如图1所示。

图1 湿式氧化镁法脱硫工艺及各阶段副产物利用原理

1.2 工艺特点

(1)采用湿式氧化镁法脱硫工艺的项目,其设备不存在结垢、堵塞等问题,这使得整个项目的运行更加安全、有效。

(2)根据反应特性,吸收塔内的pH值应控制在6~7,在这种环境下,设备的腐蚀程度有了很好的保障。

(3)反应产生的副产物均有极高的应用价值。MgO经水合后又可作为脱硫剂使用,高浓度的SO2气体又可作为制取硫酸和硫磺的原材料,MgSO3又是造纸行业中不可缺少的原料,MgSO3、MgSO4均可制造含镁肥料,水处理工艺中的絮凝剂也离开不MgSO3、MgSO4。这些副产物的处理难度非常低,无形中降低了湿式氧化镁法脱硫工艺的运行难度。

(4)作为制取脱硫剂Mg(OH)2原材料的MgO,其自身是一种无毒、安全的存在于自然界(以方镁石形式存在于自然界)的物品,当前我国已探明的氧化镁储量就已经达到了160亿t,储量占全球的八成。而Mg(OH)2溶液又被称为“绿色安全脱硫剂”,因此更加贴近环保理念。

(5)湿式氧化镁法脱硫工艺所需设备不多,工艺也不复杂,因此所需空间不大,安装施工时间较短,且后续的调试、维护难度也较低,减少了投产后的运维成本。

(6)SO2气体经Mg(OH)2浆液后生成MgSO3、MgSO4,因MgSO3、MgSO4的溶解度相对较高,因此浆液吸收SO2气体后,MgSO3、MgSO4是以硫酸盐和亚硫酸盐的形式存在于浆液中,因此,吸收了SO2气体的浆液无需任何操作也不会发生结垢等问题,运行简易。

(7)镁基脱硫剂相对于钙基脱硫剂来说,其脱硫能力数十倍于后者,对不同浓度的SOx气体均可有效去除,去除率高达95%。

2 湿式石灰石-石膏法脱硫工艺介绍

湿式石灰石-石膏法脱硫工艺从上世纪五十年代就开始研究了,相比湿式氧化镁法脱硫工艺早了近三十年,发展至今,其工艺已相当成熟。全球范围内有8成以上的脱硫项目采用了湿式石灰石-石膏法。

2.1 工艺原理

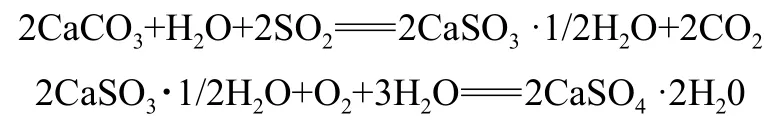

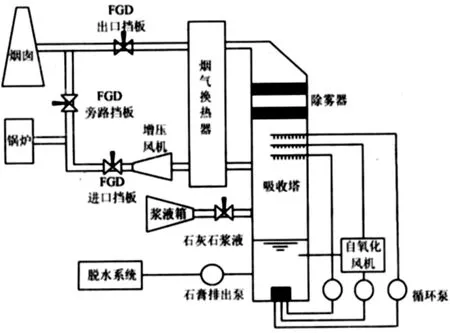

由锅炉引风机来的热烟气经脱硫风机升压后,进入喷淋吸收塔进行脱硫。在吸收塔内,烟气与石灰石浆液逆流接触,烟气中的SO2和SO3与浆液中的石灰石反应,形成亚硫酸钙和硫酸钙,烟气中的HCl、HF也与浆液中的石灰石反应而被吸收。脱硫后的饱和烟气经吸收塔顶部除雾器除去夹带的雾滴后排入烟囱。氧化空气风机将空气鼓入吸收塔浆池(持液槽),将亚硫酸钙氧化成硫酸钙,过饱和的硫酸钙溶液结晶生成石膏(CaSO4·2H2O)。产生的石膏浆液通过石膏浆液排出泵连续抽出,视吸收塔浆池的液位高低决定将石膏浆液送至石膏水力旋流器进行脱水或将浆液送回吸收塔,其反应式如下所示。

工艺流程示意如图2所示。

图2 工艺流程示意

2.2 工艺特点

(1)效率高。湿式石灰石-石膏法脱硫工艺脱除SOx气体的效率很高,能达到95%以上,因此在全球范围内得到了广泛的应用,并且钙的利用率也能达到90%以上,利用率也是极高的。

(2)原料廉价。此工艺采用价格低廉的石灰石作为脱硫剂原料,在各地均有较高的储量,甚至部分地区可以做到就地取材。

(3)副产品可利用性高。此工艺的副产品是二水石膏,经脱水后具有较高的利用价值。

(4)对煤炭品质无要求。由图2可知,采用此工艺的吸收塔是在烟道的最末尾,因此吸收塔的运行不会对锅炉产生影响,相反,锅炉燃烧煤的品质高低,也不会影响到吸收塔的运行。

(5)单机处理能力强大,常用于大型锅炉烟气脱硫系统中。

3 氧化镁法同石灰石-石膏湿式脱硫工艺比较

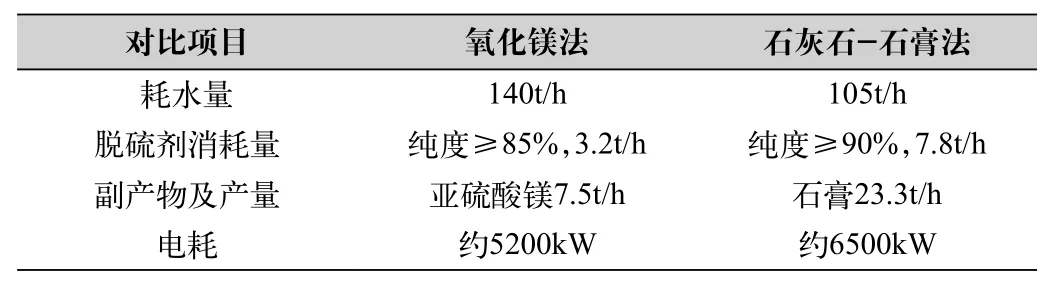

脱硫系统的运行费用主要由脱硫剂、工艺水、废水处理和转动设备消耗电能产生,其中耗电是整个脱硫系统中费用消耗占比最高的,能占到6~7成。下面以1台600MW燃煤机组采用2种脱硫工艺所产生的详细参数及费用进行对比,设SO2气体平均进口浓度为2200mg/Nm3,年运行时间为5000h,脱除效率按95%计算,氧化镁580元/t,石灰石38元/t,水0.2元/t,电0.54元/t,参数如表1所示,费用如表2所示。

表1 主要参数对比

表2 运行费用对比 单位:万元/年

4 结语

(1) 氧化镁法同石灰石-石膏湿式脱硫工艺中所需要的原材料在我国的储藏量十分丰富,盛产这种原材料的地区,此2种脱硫工艺可大力推广。

(2) 此2种脱硫工艺均会产生有用的副产品,应与需要石膏和硫酸、硫磺的企业积极建立联系,做到物尽其用。

(3) 脱硫工艺不仅局限于这2种,应根据工作环境合理选择脱硫工艺。

(4) 石灰石-石膏湿式脱硫工艺中存在着CO2排放、废石膏的处理、耗水量巨大、结垢等问题,氧化镁法也存在CO2排放、耗水量巨大等问题。随着未来环境的发展,无二次污染的脱硫工艺必将成为发展趋势。