新时期提升油田油气集输效率的有效措施探索

2020-10-14王琦大庆油田有限责任公司黑龙江大庆163000

王琦(大庆油田有限责任公司,黑龙江 大庆 163000)

0 引言

近年来,我国油田油气产量逐渐降低,但其含水量越来越高,现如今,以往的油田油气集输系统处理能力已经远远无法满足实际需求,处理能力不强,所以存在很多问题,主要包括效率不高、高消耗等等。因此,在这种情况下,必须要进一步优化改造油田油气集输系统,以提升油田油气集输效率。

1 油田油气集输系统的现状分析

要想使油田油气集输处理系统安全稳定运行,需要不断完善油田油气集输系统,减少系统的能源消耗,保证油气技术处理工艺流程从复杂变成简单化,采用集中处理工艺流程,而且用三级布站方法代替两级布站方法,利用集中处理站的施工,缩短油田油气集输管路系统长度,缩短卸油运输距离,进而避免集输系统产生较高的建设成本,提升油田油气集输系统的自动化管理效率,方便集中自动化管控,使油田油气集输系统可以朝着智能化管理的方向不断发展[1]。并且更新改造已经出现老化情况的油田油气集输设备,比如:对分离器设备进行更新改造,进而大大提升油气水分离处理水平。在最大限度上保证设备安全稳定运行,做好自动化仪器仪表投入工作,利用自动控制系统,对油水界面进行智能化管理,发生存在冒罐的问题,进而导致油田油气集输系统在实际运行中出现问题。此外,必须要不断更新一些能耗较高的设备,比如:选用泵机组以及的运用具有节能性能的电动机驱动等等,进而使电能消耗明显减少;也可以节能设计泵机组,这样有利于提升泵机组的运行水平,保证油田技术处理获得更多的效益。

2 当前油气集输系统存在的主要问题

油田从刚开始开采到原油耗尽是相当漫长的过程,然而在该阶段,原油产量越来越少,而且原油上有了更多的水分,到后期就会迈入高含水开发期,有些站库容易出现大马拉小车的情况,也有很多设备和管网存在一些问题,比如:高能耗以及老化等等,如果油气田到了开采后期,必须要及时更新这些设备,需要及时的优化改造集输系统,也要解决以下几个方面的问题:

(1)油气处理设计水平和实际生产效率不匹配,浪费大量的能源,在油气处理中需要投入很多资金。

(2)站库设备在很早以前就已经投产,经常出现老化的情况,能源消耗相当高,效率不高。

(3)就集输管网来讲,经常出现腐蚀穿孔的现象,有重大的油气损失,既不安全,又不环保,也就是说增加风险和污染环境。

3 新时期提升油田油气集输效率的有效措施

在新时期下,为了可以油田油气集输效率,必须要采取有效的改善措施,具体表现在以下几点:

3.1 不断优化油气处理区域

就油气集输来讲,其主要原则是确保生产能力匹配设计能力,以确保油气处理区域的完善和集中处理,通过不断完善油气处理工艺,减少不必要的处理工艺流程,缩减油气处理规模,而且有必要的话,可以停止运行原油电脱和少数脱水设备,尽可能降低能耗,以免在油气处理过程中产生过高的成本。

3.2 选用优质的节能设备

设备使用时间久了,势必会导致高能耗,所以必须要运用全新的工艺和技术来改造有关设备,以保证油田油气集输效率得到显著提升,减少能耗。而在这里最关键的是改造重要消耗设备,比如:负压螺杆压缩机、锅炉等等,而且需要积极完善其参数的变化和运行设备采用的变频调节技术,进而大大的减少能耗,确保所有设备都安全稳定运行。

3.3 改造锅炉和加热炉

最近几年,研制出越来越多种类的节能高效锅炉,WNS全自动燃气蒸汽锅炉的存在,导致站场集输效率有所变化,此锅炉有很多特征,不仅有很高的热效率,而且在运行过程中很少发生故障,安全性和稳定性都比较高,结构也相当紧凑,有比较强的负荷能力,自动化控制水平高,整个安装过程中不需要花费过多的时间、人力和物力[2]。同时,此锅炉是卧式内燃三回程全湿背式火管锅炉,从锅炉首个回程运用的波纹炉胆,到之后两个回程运用的螺纹烟管,其除了有比较大的受热范围,热效率也比较高,这些都充分表现了提升效率。其中,锅炉是微正压燃烧,而且炉膛内部偏多的空气系数能够严格控制在约1.1,因而其有相当高的燃烧效率,但是风机电能不会产生较高的小号,应该结合有关的需求,使用适合的燃烧器,从某个角度来看,燃烧技术是比较完善的,具有较强的自动化控制能力,启动和停止的速度都比较快,而且不会消耗很多气量,这些都是传统锅炉不具备的优势,只有新型锅炉才具有这些优势[4]。此外,改造加热炉,需要注意以下几点:首先,选择和使用全自动燃烧器,这样除了可以提升燃烧效率,也可以确保加热炉稳定运行。其次,调整和优化加热炉结构,在确保安全的基础上,使运行效率得到大幅度提升。然后,适当扩大加热盘管面积,让加热炉壳体在实际运行中不会产生过大的压力。最后,对新型保温材料和保温结构进行充分利用 ,尽量将加热炉表面散热损耗控制在最小化,以提高运行效率。

3.4 选用耐腐蚀管道

在优化改造有关的设备后,必须要改造集输管道,对某条运输管道应该暂时停止施工,将其更换成新型材料管道,其具有良好耐热性能和耐腐蚀性能,在很大程度上可以减少油气在实际集输中的不必要耗损,降低管道穿孔事故的出现几率[5]。从某种意义上来看,这是提升技术水平的主要途径。通过选用防腐管材和管道内壁防腐工艺,可以防止由于多次穿孔和腐蚀而导致很多油气被;如果油气集输管网有许多安全隐患,这时必须要采取适合的保温方法,以降低管道的散热损失,而起始点改造主要体现在两个方面,一方面是净化油外输管道,另一方面是油气集输干线,这样做的目的在于降低有关资源损耗,比如:天然气、原油等等;在油田实际开采中选择和使用管道时,应该选择金属管,而且保证所选金属管具有较强的承压能力,这种管道不容易被机械和人为损坏,然而不具有较强的耐腐蚀性,所以通常适用范围不是很广,通常是在油田后期含水量偏高的开采集输中应用[6]。同时,就钢骨架复合管来讲,即便具有较强的耐磨损能力和耐腐蚀能力,然而其容易受到人为或者机械损坏。除此之外,也有其他的钢管,即内车玻璃钢管。其囊括金属管和非金属管的全部优势,然而也有一些缺点,那就是对施工有相当高的要求,制造成本也相当高,所以在油田开采中几乎不会选用这种类型的钢管。

4 节能改造项目的经济性

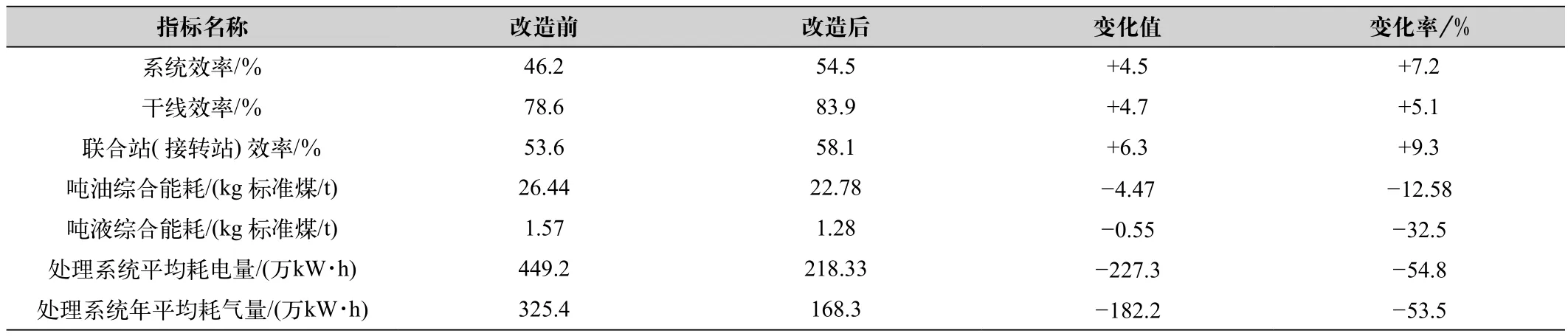

某油田油气技术系统优化改造项目已经在2018年正式投入生产,系统稳定运行。大量的实践证明:利用将两个联合站作为中转站,缩减站内运行设备设施,减小规模,显著提升油田油气集输系统技术效率,降低生产成本;该油田的原油主要在第三个联合站集中电脱水,安全处理,合理利用站内各个设备,提高设备负荷率,自然就可以提升设备效率;对于不同联合站之间的连接管道,需要进行科学的调整改造,使油田的原油外输道流向发生变化,尽量不要接近建筑物,更加不能占用村庄,一旦发现安全隐患,必须要及时消除。而改造前和改造后重要节能指标比较如表1所示。

从表1中不难发现,油田油气集输系统经过改造后,系统效率得到大幅度提升从46.2%上升到54.5%,站效也从53.6%上升到58.1%。而吨油综合能耗和吨液综合能耗都有所下降,分别是从26.44%降低到22.78%、从1.57%降低到1.28%。并且处理系统平均耗电量从449.2(万kW·h)降低到218.33(万kW·h),处理系统年平均耗气量从325.4(万kW·h)降低到168.3(万kW·h),减少电能消耗。

表1 改造前和改造后重要节能指标比较

5 结语

总而言之,油田全部油气产量都是相对固定的,开采时间久了,含水量必定会偏高,而且油气的集输设备和管道使用时间久了,也势必会出现老化的情况,所以在这种情况下,必须要不断优化油田油气集输管道,制定有效的措施,比如:不断优化油气处理区域、选用优质的节能设备、改造锅炉和加热炉以及选用耐腐蚀管道等等,这样可以使油气集输效率得到提升,降低维护成本,进而更好地促进企业和国家稳定发展。