油气储运管道防腐技术的应用方法

2020-10-14姚建军中石化广州工程有限公司广东广州510620

姚建军(中石化广州工程有限公司,广东 广州 510620)

0 引言

随着我国和国际社会的不断进步,对石油、天然气等能源的需求量也在日益增加,为了满足各国对油气等能源的不同需求,应重视对油气储运等基础设施的建设,保障油气能够安全储运,防止出现能源浪费或者造成环境污染[1]。为了切实提升油气储运环节的安全性,应对储运过程中的影响因素以及可能出现的安全隐患进行全面的分析,并提出相应的解决措施,尽可能地提升其安全性。而管道腐蚀问题属于油气储运过程中所面临的重要问题之一,因此需要采取合理的防腐技术,提升储运设施的防腐性能。

1 油气储运管道防腐技术介绍

就目前来说,油气储运管道防腐技术应用较为广泛的有:表面防护技术、内防护技术、电流阴极保护法以及牺牲阳极保护法。

1.1 表面防护技术

针对油气储运管道的表面防腐,通常是采用涂刷惰性防腐材料的方式,将油气储运管道有效密封,从而达到与外部潮湿环境相隔离并防腐的效果。所涂刷的防腐材料应具备较好的致密性能,并且抗氧化效果明显,在防腐层不受破坏的前提下输运管道就不会受到外界空气的侵蚀[2]。早期的表面防腐材料多为沥青,随着技术的不断进步越来越多的防腐材料被研发出来并使用,目前使用最广泛的防腐材料为聚乙烯树脂、环氧树脂等新型高分子材料,不仅具有更优异的防腐效果,而且不会对环境造成二次污染,符合绿色发展的理念。

1.2 内防护技术

1.2.1 化学药剂

通过化学药剂对管道内部进行防腐也成为当前较为重要的防腐手段,其中常用到的有缓蚀剂、除氧剂等。缓蚀剂可以在油气储运管道的内表层形成一层沉淀膜,从而降低金属管道的活化性能,减缓油气对管道的腐蚀作用;除氧剂的作用主要是使用后可以吸收管道内部的氧气,降低管道发生氧化反应的程度从而延缓腐蚀。

1.2.2 内涂镀层技术

即在管道内壁喷涂惰性金属漆,其原理与外部防护一致。使用该技术时应该注意以下两个技术要点:一是要保持管道内壁的清洁,彻底清除残留在内壁上的浮尘、油污或者锈渍等,并确保内壁处于干燥状态,有利于防腐镀层可以与内壁有效贴合,提高镀层的喷涂质量;二是尽可能地保证镀层光滑,减少油气运输时与内壁产生的摩擦,也增强了油气储运过程的安全性。

1.2.3 衬里技术

即将一些非金属材料与管道内壁相粘结,从而在管道内部形成具有高强度的内衬,从而实现内部防腐的目的。与内涂镀层技术相比,该技术所使用的非金属材料选择性更强,目前使用较为广泛的有聚氯乙烯塑料材料、玻璃钢材料以及高弹性橡胶材料等。

1.3 电流阴极保护法

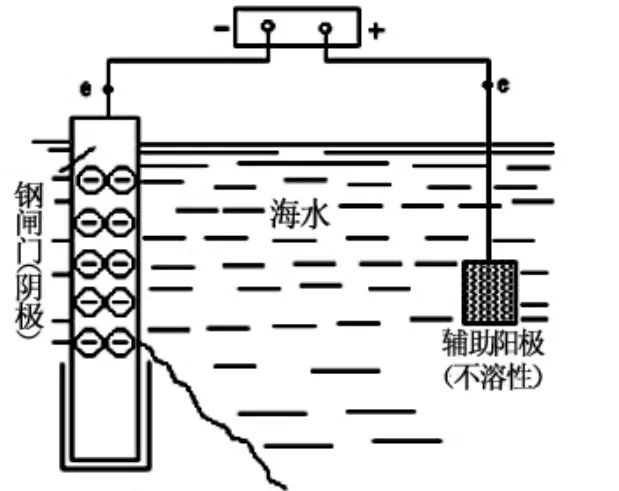

该方法可以有效保护地下管道、储罐等不受腐蚀,其中辅助阳极是外加电流系统的关键,其可以将保护电流通过一定的介质传递到所要保护的设施表面,如图1所示。通常情况下,阴极保护的阳极部分并不直接埋入地下,而是利用外接电源为地下管道提供稳定、不间断的低压直流电,电流随之传递至土壤中,防止了管道表面的电子流失并达到防腐的效果。该方法适用于地下环境较复杂但是利用供电的情形,利于阳极部分的维护,一般通过定期检测电位的方式判断阴极保护的状态。

图1 外加电流阴极保护

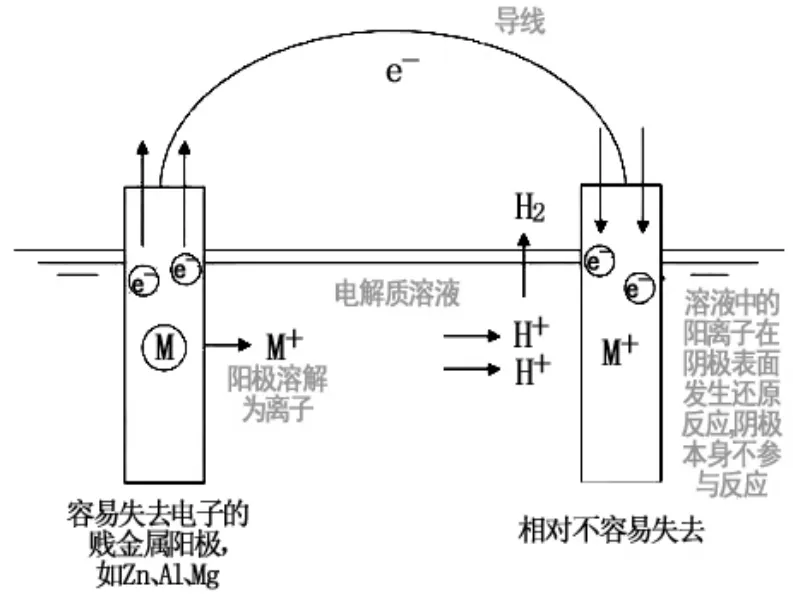

1.4 牺牲阳极保护法

该方法是选取强还原性的金属作为保护极并与被保护的管道相连构成原电池,具有强还原性的金属越容易发生氧化反应,而作为正极的储运管道就降低了腐蚀而得以保护,因此该方法被称为牺牲阳极保护法,如图2所示。由于该方法下对阳极的消耗相对较大,因此在确定阳极位置时应利于更换,并在其周围填充一定的回填料从而对阳极形成保护。典型的低电位金属材料有铝合金、镁合金、锌合金等。

2 油气储运管道腐蚀影响因素分析

2.1 管道自身问题

在油气储运管道不断使用的过程中所发生的腐蚀问题,基本都与管道的自身质量有较大的关系。由于在管道安装时缺乏科学严格的检测审核标准,管道的材质不适合或者内部杂质过多等质量问题都会造成后期使用过程中腐蚀现象严重,也埋下了较大的安全隐患。

图2 牺牲阳极保护法

2.2 管道安装问题

腐蚀现象的产生还与管道的安装方式、安装质量等因素有密切关系,这是由于在安装储运管道的过程中会不可避免地出现误差,当误差较大时则会提高发生故障的概率。另外在安装时若发生一些磕碰以致改变管道的结构或者连接不牢固等问题时,也会为腐蚀的产生埋下相关隐患。

2.3 外界因素的影响

腐蚀的形成必然离不开外界因素的影响,这也是导致腐蚀现象发生最复杂、最关键的原因,对油气的安全储运影响更大。比如,部分油气本身具有一定的腐蚀性,比如硫酸氢等,在其长期的储运过程中严重威胁管道内部表面的完整、光滑性,增加了腐蚀发生的概率。

3 油气储运中管道防腐技术措施

3.1 恰当选择管道材料

在进行油气储运管道的防腐工作时,为了确保防腐措施的可行、有效,首先应当在管道材料方面入手,确保其自身质量符合油气储运的要求,自身具有一定的耐腐蚀性能,尽可能地减少造成管道腐蚀的影响因素。在选择管道材时,应对管道的强度、焊接质量、材料纯度等进行严格的检测,最大限度地消除可能引发管道腐蚀的隐患。在管道采购方面,应尽量选择市场反馈较好、企业信誉较好的供货商,严禁为追求低成本而忽视管道质量的把关工作,将劣质管道敷设在油气输送项目中。另外还应当对输运管道的内径、壁厚等指标进行严格的检测,确保其满足项目设计的相关要求。同时还需要对油气输运项目的内外影响因素展开全面的分析,了解防腐工作的重点,从而确定更加适用于本项目的管道材料,最大限度地发挥管道材料的价值,延长管道的使用寿命。

3.2 恰当选择防腐材料

为加强油气储运管道的防腐效果,还应选择更加适宜的防腐材料并正确使用,确保其可以发挥出最大的价值,起到较好的防腐作用。通常情况下,所选择的防腐材料在透气性、电绝缘性等方面应表现突出,当应用在管道上时能够与管道充分的粘合,并具备耐酸碱的功能,从而确保管道不被腐蚀。

3.3 油气储运管道内部防腐措施

为尽可能延长储运管道的应用年限,还应当重点关注对管道内部的防腐处理,因为管道内部环境潮湿更容易发生氧化反应而受到腐蚀,因此需要加强内部防腐工作以提升管道的整体质量。比如常见的储运介质为酸性物质,因此则需要选择相适应的防腐材料对管道内部进行保护,防止酸性储运物质直接与管道内壁接触而造成破坏,影响管道的整体质量。

3.4 管道防腐层处理措施

众多防腐措施中,涂刷防腐层是其中应用较广且效果较好的一种措施。涂刷防腐层的优点主要是可以直接作用在管道表面构成较稳定的保护层,具有较好的防腐效果。选用该方式进行管道防腐时,其重点就是对防腐层材料的选择,要求防腐层材料应当能够形成较明显的致密性,将管道壁与外界环境进行有效的隔离,防止潮湿环境下管道材料发生氧化反应,最终达到保护管道的目的。当前防腐层材料应当根据所喷涂的位置不同有针对性地选择,应用较广泛的材料有煤焦油磁漆以及三层聚乙烯等。值得注意的是,在喷涂防腐材料的时候应确保对油气管道的喷涂全面无死角,避免因喷涂不到位而引发腐蚀从而扩大到整个管道的安全性构成威胁。

3.5 阴极保护技术

在实际应用中,该技术的防腐效果得到了业界的一致认可,特别是针对一些埋深较大或位于海水中的油气输运项目,正确应用该方法可以大大降低管道腐蚀发生的概率。这种保护技术的实现主要有两种方式,一种是牺牲阳极对阴极进行保护,一种是附加电流的方式进行保护,充分利用不同金属的氧化还原特性进行电化学反应,从而减少作为阴极的管道发生氧化反应的速率,有效缓解了管道被腐蚀的程度,同时提升了油气输运管道的安全性、可靠性。

3.6 加强油气储运管道监测控制

为了全面做好油气输运管道的防腐工作,除了对管道采取相关的防腐措施外,还应当注重利用科学方法对油气管道进行合理的监测,掌握管道在输运油气时的状态,提取相关的性能参数,根据数据进行合理分析以判断管道的防护效果,及时发现问题并采取有效措施,全面增强管道的防腐能力。

4 结语

综上所述,在油气储运过程中管道的腐蚀现象是一项重要问题,为确保管道安全应采取有效措施进行防腐保护,常用的措施有表面防护、内衬防护、阴极保护等,各项防腐技术的合理应用可以有效提升油气输运管道的防腐能力,另外应加强对管道的监测监控,以此掌握管道的运行状态,及时解决发现的问题,不断提升管道的安全性能,各项防腐技术的进步也在一定程度上推动了油气输送项目的发展。