国内焦化企业烟气脱硫脱硝技术现状分析

2020-10-14樊琪山西焦化集团有限公司山西临汾041606

樊琪(山西焦化集团有限公司,山西 临汾 041606)

0 引言

随着我国经济的发展进步,我国各类生产产业都有了显著的技术提升和产量提升,但是这也随之而来带来许多环境污染问题,在工业生产领域中,烟气脱硫脱硝技术的应用就会带来一定的硫化物污染排放或氮氧化物污染排放问题。近年来,我国环保部门对于工业生产有了越发严格的要求,在此环境下,本文将探讨焦化企业脱硫脱硝工艺技术,并进行环保性能分析,来帮助企业更好的选择适宜的生产技术,来促进环保目的的实现

1 焦化企业烟气中二氧化硫和氮氧化物的情况概述

1.1 焦化企业烟气中二氧化硫和氮氧化物的产生

焦化企业焦炉在生产加热的过程中,由于会使用煤气加热技术,焦炉内的炭化室中心温度会高达1000℃。每生产一吨焦炭就要燃烧200多立方米的焦炉煤气,由此将产生约1300m3、温度230-300℃的烟道废气。煤气中的二氧化硫含量一般是取决于装炉煤含硫量或者是煤气脱硫的效果,而且与炉体的密封性也有直接的关联。没有经过处理的废气煤气中二氧化硫的含量将是净化后的几倍,而这就会导致炉体串漏释放出大量的二氧化硫烟气。由于各焦化企业炉体的结构、用煤的方式和种类以及质量各不相同,导致所排放出的烟气中二氧化硫的成分含量也各不相同。原有的生产技术中,焦炉多采用焦炉煤气加热方式,烟气中的二氧化硫含量将在约200mg/m3以上,高的时候甚至能达到300mg/m3,所以必须使用烟气脱硫装置才能够保证烟气达到国家标准。

此外,烟气中还会含有氮氧化物,其中主要是一氧化氮,氮氧化物的生成分分为热力型、燃料型和快速型。绝大部分的氮氧化物都是由热力型而产生的,即在空气中的氮气在温度达到一些400℃以上时,便会发生氧化反应,生成氮氧化物;燃料型是煤气中所含有氮的成分,比如氨、喹啉等通过燃烧而生成;快速型是指煤气中所含有的碳氢化合物经过燃烧会分解出氰化碳或二氰化碳等物质会与空气中的氮气发生化学反应生成氮氧化物。如果焦炉采用的是一段加热的方式,燃气室内就很容易出现局部迅速高温,从而产生热力型的氮氧化物,尤其是焦炉煤气的燃烧方式,主要燃烧成分是氢气,氢气燃点极低,并且燃烧速度快,火焰的中心温度可以高达两千摄氏度,所以用焦炉煤气加热时,烟气中的氮氧化物成分含量会高达1000mg/m3以上,传统工艺往往需要使用烟气脱硝装置,才能够保证排放达标。

1.2 焦化企业烟气中脱硫脱硝的要求及原则

相较于燃煤锅炉或烧结机等,焦炉的烟气虽然排放量较小,但是成分极其复杂,往往含有二氧化硫、氮氧化物等多种污染物质,处理的难度也非常大,烟气中的成分参数会随着热煤气的烟气量和温度的变化而有巨大的波动,与此同时,污染物的浓度也会随着生产程度的变化而产生波动。就是要我们在设计的时候应根据不同的生产情况来进行余量设计,充分保证排烟量能够达标。焦炉烟气的脱硫脱硝工作:一是,需要具备一定的安全性,烟气排放的负压应在300帕以上,反之就会容易出现安全生产事故,所以,在进行烟气处理设备新加装的时候,外排烟囱的热备状态,并且确保一旦出现事故能够进行快速的反应;二是,脱硫脱硝后,烟气需要直接经过原烟囱进行排放的话,排放在温度不能低于140℃,负荷的适应性也要更高;三是,由于焦炉烟气的参数以及污染物浓度都会受到生产情况的影响,所以就要求烟气净化设施必须保持达标的状态下进行生产。

2 焦化企业烟气中源头二氧化硫和氮氧化物技术分析

焦炉烟气中所含有的二氧化硫和氮氧化物成分,会与炼焦煤质、煤气净化技术、炉体的密封性能、加热的介质、温度控制等有直接的关联,所以在进行煤气燃烧之前和过程之中,应该采用一些前端控制技术,从源头加以抑制,就可以使焦炉煤气中的二氧化硫和氮氧化物污染成分得到有效的降低,然后再根据生产情况的不同,再进行后端脱硫脱硝工艺技术的处理。在源头中进行二氧化硫和氮氧化物的抑制,虽然不能够达到完全达标的排放需求,但是可以起到显著的抑制效果,有利于后端进行脱硫脱硝处理工作。所以焦化企业有必要使用源头抑制手段,使焦炉烟气中的二氧化硫和氮氧化物成分得到有效的控制。具体的方法包括:炉体严密性的控制、使用低硫煤进行炼焦的控制,以及研究开发出更为合理的多段加热、废气循环等生产方式。

3 国内焦化企业烟气脱硫脱硝技术现状分析

3.1 低温SCR脱硝+NH3湿法脱硫技术

低温SCR脱硝+NH3湿法脱硫技术需要先进行脱硝处理,然后回收余热,再脱硫处理。该技术一般适用于烟气温度高于280℃的烟气脱硫脱硝技术,当烟气温度低于280℃时,还原剂会与烟气中的二氧化硫生成硫酸氨。并且温度越低,生成的速度越快。硫酸会附着在催化剂表面,降低催化剂的功能发挥。工艺流程为下图:

焦炉烟囱烟气→过滤器→燃烧器→ SCR 反应器→余热回收→氨法脱硫→布袋除尘返回烟囱

低温SCR脱硝+NH3湿法脱硫技术已经在市场上得到了一定的应用,脱硫脱硝后的烟气能够达到排放的标准。该技术的研发比较早,随着不断的使用,也已经发展成熟。脱硫脱硝效率较高、生产过程安全可靠,但是存在的缺陷是运用该技术投资和占地面积都会很大,并且需要加设加热系统,导致生产成本进一步的提高,烟气的含水量也会较高,冬季会排放出白汽,降低环保视觉效果。

3.2 石灰石—石膏法脱硫

该方法主要采用的石灰石或石灰作为吸收浆液,从而去除烟气中二氧化硫。 工艺流程如下图:

石灰石磨细成粉末状→水混合制成的吸收浆→烟气中的二氧化硫在吸收塔内与浆液中的碳酸钙进行氧化反应→生成硫酸钙与水的混合物→脱除出烟气系统。

目前,石灰石—石膏法脱硫法在国际上应用十分广泛,其所具备的有点也十分显著:其一,该方法的脱硫技术源自于电厂脱硫,多年以来随着经验的积累,技术已经颇为成熟;其二,脱硫法技术使用中所需要使用的石灰石和石灰等材料来源广泛,价格成本便宜,具有较高的经济效益;其三,能够生成优秀的副产品石膏,该石膏纯度高、质量好,可以用来再次利用,如作为水泥缓凝剂等,从而进一步提高经济效益。

然而,该方法也存在一定的缺陷:设备投资费用偏高,且加工所需要的占地面积大。由于石灰石不溶于水,进行脱硫脱硝使用时,需配置磨浆系统,将石灰石进行磨碎才能融水制浆。

3.3 半干法SDA脱硫+低温SCR脱硝技术

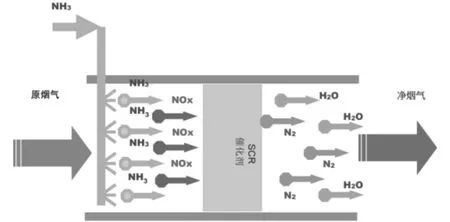

半干法SDA脱硫+低温SCR脱硝技术于2014年进行试验,后于2015年投入生产使用。主要特点是旋转喷雾半干法脱硫,利用碳酸钠制浆后,形成喷雾进行脱硫工艺。相较于湿法脱硫,能够降低烟气60℃,半干法烟气将在20到30℃即可实现脱硫工艺,所以可以减少助燃的费用,具体工艺流程如图1所示。

半干法SDA脱硫+低温SCR脱硝技术已经成为我国脱硫脱硝重要工艺之一,但存在的缺陷仍然是投资较大,占地面积很大,运行的费用较高,需要得到进一步的设计升级。

图1 SCR脱硝原理图

3.4 干法SDS脱硫+低温SCR脱硝技术

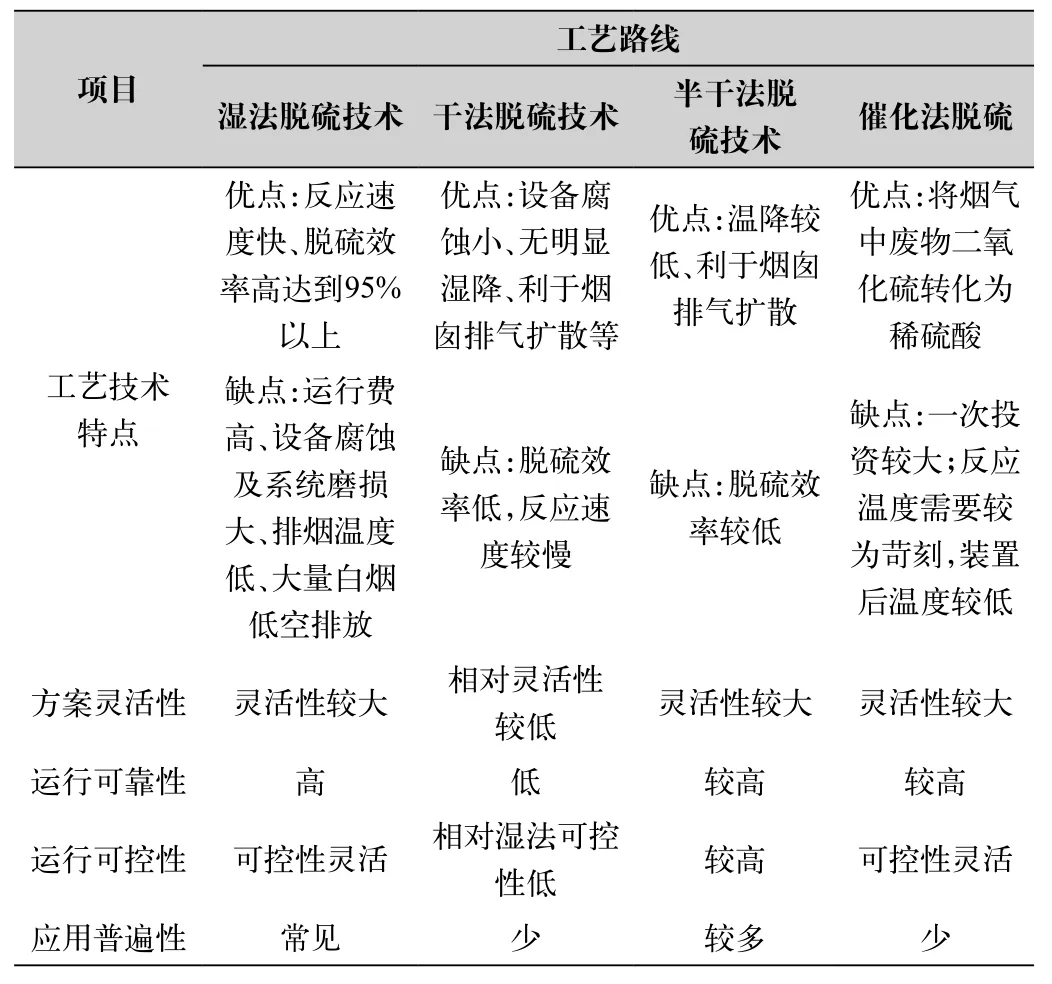

干法SDS脱硫+低温SCR脱硝技术是引进比利时的技术所获得的。具体的工艺流程如表1所示。

烟气先脱硫→再低温SCR脱硝→余热回收。工艺的主要特点表现在取消了脱硫塔的设施,碳酸氢钠进行磨粉喷入烟气管道中,可以完成烟气的脱硫工作。由于采用的是干粉脱硫剂,温度保持在5℃左右就可以实现功能,所以不需要使用助燃装置。取消了脱硫塔等设施建设,能够减少投资和占地面积,在我国也得到了行业内的广泛青睐,已经成为焦炉烟气脱硫脱硝先进技术的重要研究方向之一。

表1 脱硫工艺比较

4 结语

我国快速的经济发展环境下,导致了我国环境污染出现了诸多的问题,现在对于二氧化硫和氮氧化物的污染治理已经迫在眉睫,由于现在脱硫脱硝的费用较高,许多企业难以承受,所以我们必须加大运用烟气脱硫脱硝技术的研发和升级,积极学习国际上先进的生产技术,并结合我国的生产国情,针对不同的技术生产所存在的不足和缺陷进行问题的解决和技术的升级。本文以上所阐述的几种方法,只是行业内常用的几种技术而已,在实际生产过程中,仍然存在诸多的技术,业界人士可以通过不断的考察和调查研究来进一步地了解我国关于脱硫脱硝生产技术的发展现状。通过加强交流等方式来共同促进工业生产中环境污染的治理水平,使我国工业生产能够实现可持续发展目标。