基于主动红外激励的煤岩界面识别

2020-10-13孙绍安

张 强,孙绍安,张 坤,张 旭,郭 桐

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000; 2.山东科技大学 机械电子工程学院,山东 青岛 266590)

在煤矿开采过程中,当采煤机截割到岩层时,截割设备会受到严重磨损,导致其使用寿命降低,甚至可能导致山体环境被破坏和安全事故的发生。同时,截割过程中破碎的岩石混落到原煤中,降低了煤炭开采质量,对后期的选煤及质量评估造成影响。故此,精准有效的煤岩界面识别技术是实现煤矿自动化与智能化开采,推动煤炭工业走新型产业化道路的有效措施,其能有效降低人工成本及人工技术局限性,在提高煤炭开采作业的安全系数及降低设备维护费用的同时,更大程度地提高煤炭开采率,实现了高产高效的目的。

近年来,许多专家学者在煤岩识别技术领域开展了一系列的科学研究。伍云霞等[1]采用字典学习方法结合分类算法对煤岩图像进行识别,采用此方法进行识别获得了较高的煤岩图像特征信息识别率。田慧卿等[2]利用图像识别技术对煤矿井下开采工作面的煤岩分布进行自动识别,提出一种结合煤岩的灰度值与纹理差异来判断煤岩分布情况的方法。张强等[3-4]采用高精度红外热像采集系统,针对截齿截割过程瞬间温度值不同,经过信息融合等技术实现了对煤岩界面的实时监测与动态识别。以上研究大多是在被动激励下利用红外热成像技术进行分析的,但并未考虑到被动红外技术容易受各种热源和光源因素的干扰,且当待检测区域与环境温度相差较小时,细小的温差不易被检测仪捕捉到,从而易引起检测误差等问题[5-11]。

针对上述问题,笔者采用主动激励红外热像检测技术检测煤岩界面。该方法可以适应更多的工况环境,排除因环境因素如光、热源、电磁以及温差等带来的影响,放大不同材料温度、比热容等性质差异,可以更好的适用于井下复杂环境的检测,检测结果更加精准[12-13]。对快速推进采煤工业的自动化和智能化程度具有重要的理论价值和工业价值。

1 红外检测技术基本原理

1.1 红外热成像原理

红外热成像原理[14]为当物体吸收周围环境的辐射后温度高于绝对零度(0 K)时,会向外辐射红外线,通过对物体辐射的红外线强度进行测量,从而间接实现对非接触物体表面温度进行测量,得到其红外热成像图像。

红外热像仪通过红外探测器,将被测物体表面分解出的代表元素温度的能量按照规律进行排列,从而转换为电信号,经过对电信号进行处理,将采集到的数据传送到红外设备显示器上,呈现出被测物体表面温度热像图[15]。这样便可以通过测量物体发出的红外辐射的强度,在不直接接触物体的情况下计算出表面的温度,其原理如图1所示。

1.2 主动红外热成像检测原理

主动成像技术是以热传导理论为基础,随着外界能量激励进行周期脉冲,根据待检测材料的物理性质和结构分布等不同,呈现不同的表面温度场变化[16]。

主动红外热成像是在被动红外热成像检测技术的基础上,由外部能量辐射源对被测材料的表面或内部进行激励,导致材料升温,热量进行扩散。由于存在结构差异或缺陷,热量的扩散会产生相应的变行加热,随着热量进行扩散,会产生相应的变化。检测技术及组成如图2所示,主要由图像采集系统、激励系统及图像分析系统组成,激励源位置由检测材料的具体结构而定。

图2 主动红外检测技术示意

2 热成像煤岩识别系统试验台构建

2.1 识别系统实验台构建

为探究煤岩界面温度场分布情况,建立如图3所示红外热成像煤岩识别实验台。

图3 红外热成像煤岩识别实验台

实验台主要由检测装置实验台和分析控制系统两部分构成。其中激发装置为飞利浦1 000 W聚光灯,通过光敏传感器调整角度使其激励平面汇聚在检测平面上。红外热像仪采用德国英福泰克红外传感与测量技术公司研发的VarioCAM®hr灵敏型专家红外热成像系统,光谱为7.5~14.0 μm,热灵敏度可达0.04 ℃,红外图像分析度最高可达1 280×960像素,可见光图像与红外热图像可自动融合显示。同时测量精度为±1.5 ℃(0~100 ℃)或±2%(<0和>100 ℃),工作温度为-40~80 ℃。红外热像仪可外接直连到IRBIS分析计算机的端口,其中光源激发装置可以通过连接USB接口或RS232端口使用计算机操作。控制模块可以使外部激发源与TTL信号同步。IRBIS分析计算机可以控制断路器选择光源激励频率等,能够胜任多种脉冲变频任务。

2.2 煤、岩检测试件的制备

为了验证红外热像技术对煤岩界面的识别作用的可靠性及可重复性,采用相似材料浇筑不同物质组成的煤岩试件。试件所采用的材料取自真实煤矿井下的煤粉和碎岩,加入沙子、水泥、黏合剂等混合浇筑,最后放入700 mm×500 mm×200 mm模具进行定型和自然干燥处理。基于煤矿井下煤岩分布的不同情况,同时也为了区分煤和岩的红外温度场信息异同,分别选用单一材料纯煤、纯岩各自进行浇筑,自然干燥后形成如图4(a),(b)所示的试件1号全煤试件和2号全岩试件。再选用煤、岩混合材料进行浇筑,自然干燥后形成如图4(c)所示3号煤岩混合试件。

图4 煤岩试件

3 煤、岩试件表面温度场特性

3.1 煤、岩试件被动红外下温度场特性

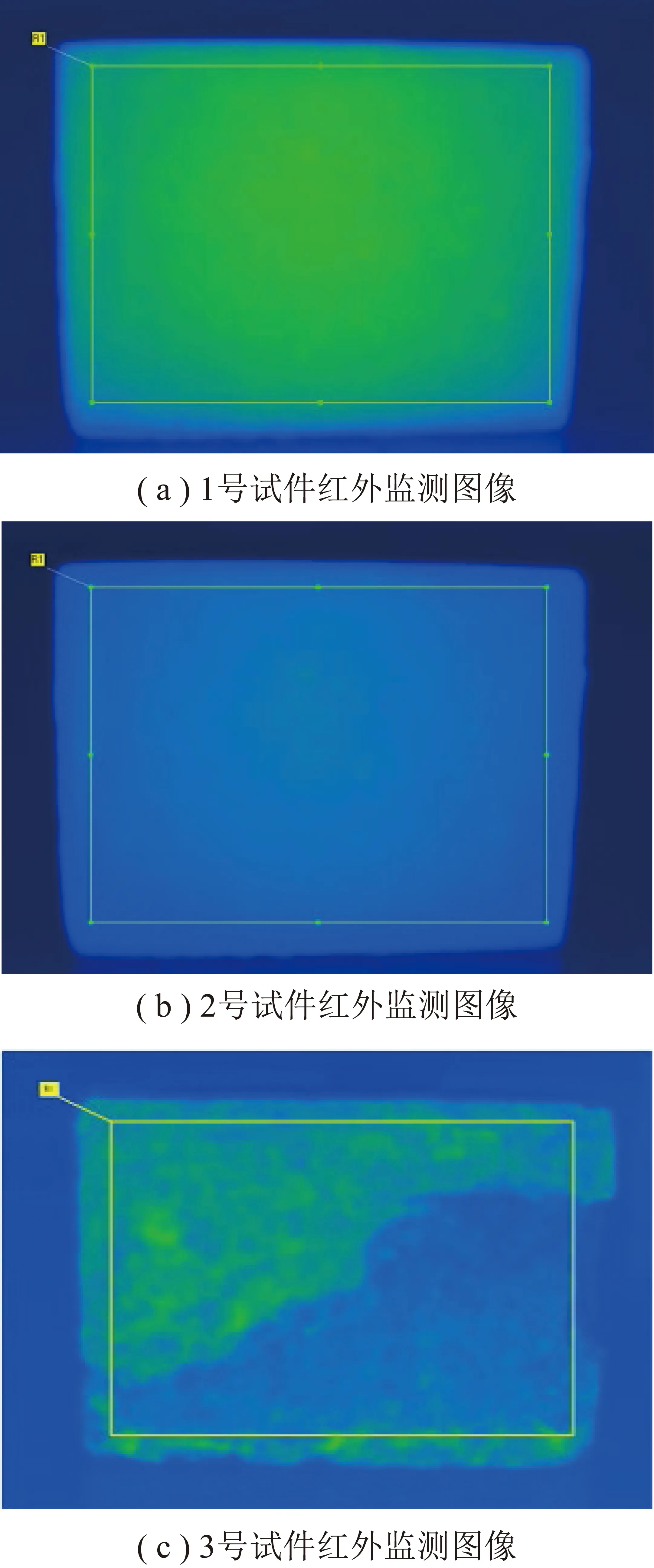

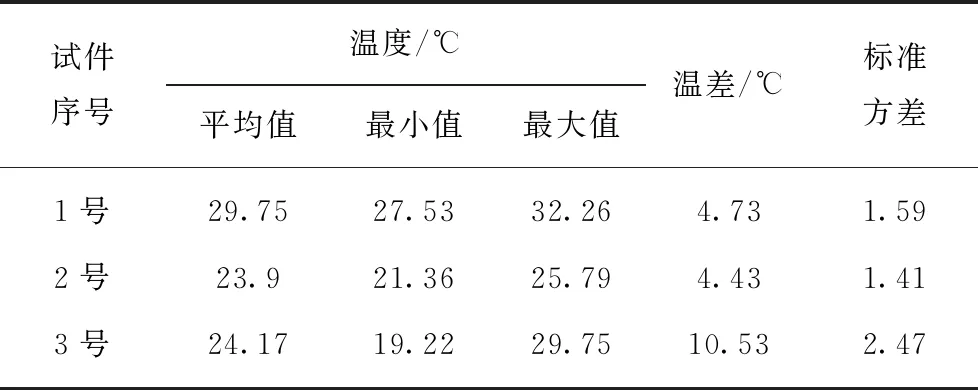

分别对1号全煤试件,2号全岩试件及3号煤岩混合试件进行无主动激励的传统被动红外检测,得到具体监测红外画面如图5所示。同时,对3块试件的红外检测图像选取编号为R1的矩形区域进行整体温度监测,共取300×290=87 000个像素点,得到3个试件的红外检测区域温度变化见表1。对图5和表1进行分析,结果显示:1号和2号试件检测区域内红外图像温度分布一致,几乎无温度差;3号试件红外检测区域温度有微弱差异,但整体检测区域内的温差不超过2 ℃,区域内温度场信息无明显特异性,不能直观反应煤岩分布情况,无法实时高效的判别煤岩界面分布。

图5 煤、岩试件被动红外监测图像

表1 煤、岩试件被动红外检测区域内温度场信息

3.2 煤、岩试件主动激励下温度场特性

为探究煤、岩试件检测区域R1内的温度场信息差异,同样选用1号全煤试件,2号全岩试件及3号煤岩混合试件进行主动激励红外检测,主要对比不同材料试件在主动激励作用下的温度场信息。实验使用单光源激励,利用数字式灵敏光度计连接计算机控制激励强度,保持红外热像仪检测距离和高度不变,调整激励光源位置及角度,最终经多次测量确定被检测试件表面光照激励强度平均值为9 kLux。对3种试件分别进行单脉冲激励20 min,测得3种试件的主动激励下检测区域内温度场信息见表2,红外图像如图6所示。

表2 煤、岩试件检测区域内温度场信息

通过表2中的信息可以看出,1号和2号试件在相同激励强度下进行相同时间激励的过程中,全煤试件检测区域内温升较快,从标准方差可以看出,两种试件检测区域内监测点温度波动情况接近一致,波动范围较小;同等条件下,3号煤岩混合试件检测区域内的监测点温度波动较剧烈,波动范围较大。因此,实际煤矿井下红外检测采集数据时,当发现图像显示检测区域内的监测点温度波动较大时,便可判定检测区域煤壁内有煤岩混合的情况出现。

图6 煤、岩试件主动激励红外检测图像

3.3 煤岩混合试件主动激励下温度场特性分析

为进一步提升煤岩识别的精度,分析煤与岩的温度场信息差异。对3号煤岩混合试件的红外监测图像选取R1区域进行整体监测,同时选取5点监测,分别对应点P1~P5,均匀分布3号试件的检测平面,进行实时检测记录。其中P1和P2监测点位于煤区域、P3监测点位于煤岩分界面的中心位置、P4和P5监测点位于岩区域。监测点布置如图7所示。

对3号煤岩混合试件,采用相同的激励强度9 kLux,进行60 min单光源激励。主动激励过程中每10 min提取一次检测区域内的红外图像,提取到的如图8所示的3号试件主动激励下不同时刻红外图。同时,在检测区域R1内,统计3号试件主动激励下不同时刻温度场信息见表3。针对选取的5个监测点P1~P5,在不同激励时刻下提取到的的温升变化曲线如图9所示。

图7 煤岩混合试件初始红外云图

表3 3号试件主动激励下不同时刻温度场信息

图9 检测区域及监测点升温图像

由图8可以看出,随着激励时间的增加,试件的温度场色域有明显变化,但煤和岩部分有明显温度场差异。试件表面煤、岩部分的色域颜色均加深,但上侧煤部分的色域深度一直高于下侧岩石部分。由表3中的数据可以看出,随着激励时间增长,检测区域R1内平均温度值呈升温率减小的升温趋势,温差除个别点外整体呈增大趋势,标准方差呈明显增大趋势,反应了检测区域内所有像素点温度离散程度越来越大。

同时由图8和表3综合分析可以得出,当激励时间达到10 min时,检测区域R1内的温差已超过10 ℃,标准方差已超过2,此时试件中煤与岩部分的红外图像已经有了明显的颜色差异,此时便可以进行煤岩识别。但考虑到真实截割环境中可能存在的煤、岩交叉分布不均匀的情况,为了提升识别精度,应在主动激励30 min后再开始进行煤岩识别工作。因为主动激励30 min后煤岩试件检测区域R1内的温差及标准方差都相对稳定且达到一个较高的数值,此时进行煤岩识别最为恰当。

由图9分析可得,各监测点温度及检测区域内平均温度都随着激励时间增加而增长,但增长速率却截然不同。P1,P2点处于煤一侧,温度一直高于R1内的平均温度。初始激励时,煤区域温升速率均高于R1区域内温度平均值。P4及P5点均处于岩的一侧,温度一直低于R1内的平均温度。初始激励时,温升速率均低于R1区域内平均值。P3点位于煤岩分界处,且位于整个煤岩试件的中心,其温度变化与温升速率变化均与R1内的平均值变化曲线相接近。在激励一段时间后,温度场趋于稳定时,监测点P1~P5的温升速率与区域内平均值温升速率接近一致。

4 煤岩混合判定与煤岩界面识别

4.1 煤岩混合判定

通过对检测区域所有像素点温度场信息融合进行梯度处理,可以看出单一的煤或岩试件上虽然存在温度波动,但整体在相同温度梯度范围内,峰差较小。煤岩混合试件温度梯度差值较大,并存在一个逐级增大的坡度差值,峰值高度增大的方向向着煤中心方向延伸,反向向着岩石方向延伸。通过温度梯度峰值的大小便可以简单判断检测区域是否为煤岩混合区域。同样也可以根据峰差值来预测煤岩分布方向。温度梯度的峰差差值,反应了煤与岩在激励下温度场差异程度,峰差越大,煤岩混合比例越大,两处峰值基本代表完全的煤、岩区域,峰差间的坡度区间代表煤岩混合材料区域。

将所有检测区域内像素点温度值信息进行提取分析,将检测区域内初始激励时,区域内极值温差及标准方差同时升高,并根据上文实验数据设定确定当检测区域温差大于10 ℃,区域内标准方差大于2时,即可判定检测区域内存在煤岩混合区域。否则判定为单一煤或岩区域。

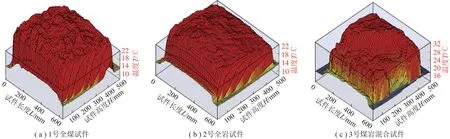

为了使检测结果能直观反映出检测区域的煤岩分布情况,运用检测区域温度场信息建立温度梯度模型。采用IRBIS 3数据处理单元,提取检测区域计算后所有像素点的温度场信息以及降温变化曲线,如图10所示,不同试件在激励强度9 kLux、激励时间30 min后温度场趋于稳定时,以Z轴为温度标定点的温度梯度模型示意。

图10 不同试件温度场趋于稳定后温度梯度模型

4.2 煤岩界面识别

在判定检测区域内存在煤岩混合情况后,将温度监测过程中所有像素点温变情况及温度场信息进行处理建立温度梯度模型,通过梯度模型确定区域内煤岩分布情况及分布趋势。列举3号煤岩混合试件在9 kLux激励强度下激励10 min时建立的温度场梯度模型并通过IRBIS3红外分析软对梯度模型进行等温线划分,划分等温线时取R1区域内平均温度值T℃为基准,以(T+2)℃作为高温区域边缘等温线,以(T-2)℃作为低温区域边缘等温线。如图11所示将梯度模型的高温区域边缘等温线及低温区域边缘等温线标出,图12为其梯度模型俯视图,即煤岩分布模拟还原图像,可以通过两条区域边缘等温线来确定煤分布区域、岩分布区域及煤岩混合区域。如图13列举了3号试件煤岩分布模拟还原图像与可见光图像对比示意,研究结果与煤岩分布真实情况基本一致。

图11 3号试件温度梯度模型等温线标定

图12 3号试件煤岩分布模拟还原图像

图13 3号试件煤岩分布模拟还原图像与真实分布情况对比示意

5 结 论

(1)煤、岩两种物质在相同的激励下的温度场特性有明显差异。当检测区域内为纯煤或纯岩时,温差范围和标准方差值较小;当检测区域内存在煤岩混合时,温差范围和标准方差会明显增大。可以以此作为煤岩混合的一种预测识别依据。

(2)对煤岩试件进行主动红外激励实验时,前30 min内检测区域内的温升速率变化明显;30 min后温升速率相对缓慢。同时考虑到主动激励时间越长,检测区域的温差范围和标准方差越大,越有利于煤岩识别。故此,建议在主动激励30 min时,提取红外热像图较为合理。

(3)通过提取检测区域内的温度场信息,建立温度梯度模型,能够直观地观察到检测区域内的煤岩分布大致情况和煤岩过渡区域的大致范围。其中煤区域为模型中峰值较大、颜色较深的区域;岩区域为模型中峰值较小、颜色较浅的区域;模型中高低峰值过渡区域和颜色深浅过渡区域即为煤岩混合过渡区域。

(4)通过对温度场梯度模型进行等温线划分、煤岩分布划分处理以及建立煤岩分布模拟还原图像后,便能够得到准确的煤、岩分布位置和煤岩混合过渡区域的准确范围。便于实现智能化采煤。