树脂锚固剂搅拌过程仿真及高效搅拌构件优化实验

2020-10-13刘少伟贺德印付孟雄张伟光

刘少伟,贺德印,付孟雄,张伟光

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003; 2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000; 3.新疆工程学院 矿业工程与地质学院,新疆 乌鲁木齐 830091)

自20世纪90年代以来,锚杆支护以显著的技术与经济优越性在巷道、隧道、边坡、深基坑等支护工程中获得广泛应用[1-4],树脂锚固剂作为锚杆(索)与锚固孔之间的黏结介质,凭借其适用范围广,安全可靠性高及“两快一高”(固化快、强度增长快和强度高)等特性,成为锚杆和锚索锚固技术中普遍采用的锚固黏结剂[5-6]。随着矿井开采深度逐年增加,地质条件多样复杂,如高地应力、软岩、松散破碎围岩等条件,容易造成锚固系统失效和支护强度不足等问题,为确保锚固系统的安全、有效,减少锚固系统失效带来安全隐患,对锚固系统的支护强度和效果提出了更高要求[7-9]。

锚固系统失效主要分为以下类型:① 黏结失效;② 锚固孔围岩失效;③ 锚杆杆体破断失效;④ 锚尾部预紧组合构件失效[10-13]。其中,黏结失效是指锚固结构在承受剪切应力时,树脂锚固剂与锚固孔孔壁、树脂锚固剂与锚杆杆体表面或树脂锚固剂内某一层位部发生滑移,锚杆杆体在未发生损坏的情况下的从锚固结构中拔出,该失效形式影响因素多样、发生频率也较高,约占锚固系统失效的50%[14]。对于后3种失效形式,可以采用注浆加固围岩、研发高强度杆体材料、优化锚尾预紧组合构件结构等方式使其得到有效的减少和避免[15-19]。但黏结失效因其多样的影响因素较复杂,众多专家学者开展了广泛的相关研究。为增强锚固结构界面间的黏结性,提高锚杆支护性能,对锚固构件的力学性能及匹配性进行了深入研究,现场应用取得了良好的效果[20-22]。针对巷道锚固失效问题进行研究分析,发现通过改变锚固孔底部形状,可增大树脂锚固剂与孔壁围岩界面的接触面积,提高黏结效果[23-25]。通过对富水地质条件下锚杆支护质量的研究,发现水对树脂锚固剂的作用效果有较大影响,经过对树脂锚固剂的防水性能的研究,树脂锚固剂在富水锚固条件的作用效果得到极大提升,强化了锚杆对围岩的支护作用[26-27]。通过对锚杆支护过程的调查分析,CAMPBELL发现锚杆不能很好的搅破树脂锚固剂包装袋,导致锚固剂不能充分反应,降低锚固剂对锚固系统中的黏结作用,通过在锚杆端部加工出倒棱结构,有效缓解了该问题,提高了锚固结构的强度[28]。N.AZIZ等对锚杆横肋结构进行一系列优化研究,发现了横肋高度和间距对锚杆受力状态的影响规律,改善了树脂锚固剂和杆体界面的黏结效果,提升了锚杆对巷道围岩的控制能力[29-31]。CHEN CAO等通过试验研究发现,将金属颗粒添加到树脂锚固剂中,可提高锚固剂抵抗剪切破坏的能力,进一步降低锚固剂内部发生破坏的几率[32-35]。

综上所述,以往专家学者从增强锚固构件的匹配性、改善锚固剂性能、改变锚固孔形状、锚杆结构及锚固剂成分等方面着手,为增强树脂锚固剂的黏结效果,提升锚杆锚固系统支护强度进行了大量研究工作,也取得了较为显著的效果。笔者团队通过大量现场调研及实验分析发现,在锚杆支护施工时,往往仅依靠锚杆杆体对树脂锚固剂进行搅拌,在这种条件下,锚固剂的搅拌质量及固化效果很难得到保证,从而对锚杆支护效果产生较大影响。

因此,掌握锚杆搅拌树脂锚固剂过程,明晰树脂锚固剂搅拌后分布特征,对于设计并优化树脂锚固剂高效搅拌构件,解决树脂锚固剂搅拌中存在的问题,减少或避免锚固系统粘结失效的发生,增强锚杆锚固效果,提升锚固性能具有重要的理论和工程应用价值。

1 锚固系统中树脂锚固剂的工作状态

1.1 树脂锚固剂搅拌存在问题分析

在锚固系统中,树脂锚固剂充当着重要的角色,不仅将锚杆与锚固孔围岩粘结到一起,而且还传递锚固系统内部的应力,因此,实现锚固剂的充分搅拌及固化具有重要意义。图1为笔者团队以往锚固试验中,锚杆对树脂锚固剂进行搅拌后的效果,由图1可知,锚杆未能充分搅拌锚固剂和破碎锚固剂封装袋,造成树脂锚固剂未充分固化,影响树脂锚固剂与杆体及锚固孔界面的黏结质量,进而影响锚固系统的力学性能。

1.2 树脂锚固剂工作状态力学特征分析

在实际支护状态时,由于锚固系统内应力状态异常复杂,也导致锚杆在锚固系统内处于一个复杂的受力状态,为体现树脂锚固剂内应力分布特点,简化分析过程,以杆体仅受拉状态为例,选取树脂锚固剂层微圆柱单元进行受力分析[36],分析树脂锚固剂内部应力特点,如图2所示。

图1 以往锚固试验树脂锚固剂搅拌存在问题

图2 锚固系统力学分析模型

图2(a)是由锚固孔围岩-树脂锚固剂-锚杆组成的锚固系统受拉示意,锚固系统围岩为固定约束,锚杆和树脂锚固剂均处于自由无约束状态,x方向为锚杆的轴向方向,x位于锚杆轴心位置,y方向为与锚杆轴向垂直的方向,杆体承受拉拔力F。图2(b)为选取树脂锚固剂微圆柱径向视图,界面1为树脂锚固剂与锚杆黏结界面,界面2为树脂锚固剂与锚固孔围岩黏结界面。图2(c)为树脂锚固剂在锚杆受拉状态时,树脂锚固剂微圆柱受力单元截面图,选取位置为x轴上方微圆柱受力单元截面,由树脂锚固剂微圆柱受力单元在x方向受力平衡得锚固系统内树脂锚固剂微圆柱受力单元柱面1-1受力为

F1-1=τrπydx

(1)

锚固系统内树脂锚固剂微圆柱受力单元柱面2-2受力为

F2-2=(τr+dτr)π(y+dy)dx

(2)

由树脂锚固剂微圆柱受力单元在x方向受力平衡,即F1-1=F2-2,并引入常数量D1/2,可得

(3)

式中,τr为距锚杆轴心x为y处树脂锚固剂内部剪切应力;D1为锚杆直径。

式(3)经过整理并约去高阶微分项,并积分可得

(4)

其中,τ为与树脂锚固剂微圆柱对应段锚杆和树脂锚固剂界面上的剪切应力,τ的数值遵循锚杆表面应力分布特点。由式(4)可知,树脂锚固剂内部不同层位剪切应力与锚杆表面应力分布之间关系。在同一范围内,以锚杆轴线x为轴,r为半径的圆柱面上,树脂锚固剂内部应力等值分布。在锚杆-树脂锚固剂界面(界面1)处最大,随着距轴线位置的增加而减小。

通过对锚杆仅受拉状态时树脂锚固剂内部应力特点分析可知,树脂锚固剂是锚固系统内关键媒介,担负锚杆与围岩间应力传递的重要功能,其与锚杆杆体和锚固孔围岩黏结的质量将直接影响着锚杆的支护质量。而树脂锚固剂的搅拌效果好坏,会严重影响树脂锚固剂的固化及黏结效果,影响锚固系统性能。

2 高效搅拌构件设计与工作原理

2.1 高效搅拌构件形状设计

针对锚杆支护中存在的锚固剂搅拌不充分、封装袋破碎程度低等问题,设计1种树脂锚固剂高效搅拌构件,基本结构如图3所示。

图3 高效搅拌构件结构

如图3所示,基本结构包括搅拌截齿、螺旋横肋、锚杆安装腔,构件各部分或整体尺寸均能与锚杆或钻孔尺寸相匹配,可以根据不同的使用条件,加工不同尺寸的构件,以满足构件在支护中方便快捷的应用。该构件上端沿直径为D1的圆周均匀分布3个搅拌截齿,分布于不同高度层位,增加搅拌截齿与锚固剂间作用范围,对锚固剂进行不同层位搅拌,考虑到构件整体高度不宜过大,最高搅拌截齿的高度约20.0 mm,截齿间依次具备ΔH约为5.0 mm的高差。搅拌截齿向外侧倾斜一定角度β,以利于在构件随锚杆螺旋上升过程中,在搅拌树脂锚固剂的同时将其甩向孔壁,促使经过搅拌作用的树脂锚固剂更好地分布在杆体和孔壁之间。构件表面螺旋横肋为左旋,该结构与锚杆上的横肋结构类似,构件随锚杆右旋转动时,有助于锚固剂的搅拌混合。锚杆安装腔的直径D2与锚杆直径相匹配,同时该空腔具有角度为α的锥度,使构件能更牢固的安装在锚杆上端,防止构件随锚杆螺旋向孔底运动的程中从锚杆顶部脱落。

2.2 工作原理分析

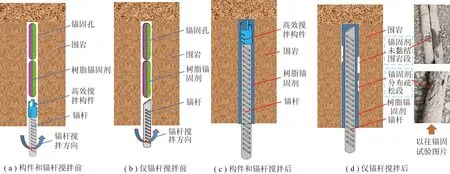

图4为具有高效搅拌构件和仅锚杆时搅拌树脂锚固剂效果。图4(a)为高效搅拌构件工作过程:将高效搅拌构件安装到锚杆顶端,树脂锚固剂装入钻孔,然后构件托着树脂锚固剂,随锚杆一起将其推送至孔底;在钻机的带动下,构件随着锚杆的转动,进行树脂锚固剂搅拌,搅拌截齿对锚固剂封装袋破碎,搅拌完成后,随着树脂锚固剂的固化,构件和锚杆一起被黏结到钻孔内,其效果如图4(c)所示。图4(b)为仅锚杆自身搅拌树脂锚固剂,操作过程与锚杆顶端安装有高效搅拌构件时类似,锚杆在钻机的带动下,完成树脂锚固剂的搅拌锚固剂发生反应固化,将锚杆黏结到钻孔内,如图4(d)所示。在仅有锚杆搅拌时,树脂锚固剂在杆体与孔壁间分布不均匀。

3 树脂锚固剂搅拌过程及效果仿真对比分析

在实际锚杆锚固施工时,树脂锚固剂搅拌到固化过程可分为4个主要阶段:① 锚杆破坏锚固剂包装袋;② 在锚杆的高速搅拌作用下,锚固剂内树脂与固化剂开始混合,此时,尚未发生固化反应,树脂与固化剂均具有较高流动性;③ 锚固剂内树脂与固化剂混合后进入初步反应阶段,此时两者的流动性开始降低;④ 树脂与固化剂充分反应,锚固剂完全固化。阶段②中树脂锚固剂流动性较好,其搅拌混合效果对树脂锚固剂固化质量至关重要。此阶段树脂锚固剂搅拌混合充分,将极大提高树脂锚固剂的固化质量,若搅拌效果较差,将导致部分树脂胶泥与固化剂反应不彻底,出现树脂锚固剂固化不良。由于施工条件的隐蔽性和复杂性,锚固剂的搅拌过程并不能实现可视化,也很难提取到相关数据,对锚固剂搅拌时的运动状态进行研究分析,评判其搅拌效果。因此,分析阶段②中的锚固剂的搅拌混合效果具有一定意义和代表性。

图4 树脂锚固剂搅拌效果对比示意

3.1 基本假设

根据前述可知,树脂锚固剂的搅拌是个复杂的过程,在不影响研究目的前提下,尽可能对仿真过程进行简化,因此,进行下列基本假设:

(1)在模拟过程中,由于研究搅拌瞬间,故不考虑杆体的轴向运动,只考虑杆体的旋转运动;

(2)在模拟过程中,忽略杆体树脂锚固剂封装袋的破碎,只考虑其对树脂锚固剂的搅拌作用;

(3)在搅拌过程中,不考虑树脂锚固剂的固化的影响,只研究树脂锚固剂流场的运动特征;

(4)在模拟中,流体的黏度保持不变,为树脂锚固剂未发生固化反应时黏度值。

3.2 模型构建

高效搅拌构件工作时被安装在锚杆顶端,对树脂锚固剂进行搅拌。因此,在对比分析该构件和仅锚杆搅拌效果时,两者重点对比区域为构件所安装范围和锚杆上端区域。因此,依据该结构尺寸特点及研究目的,并减少不必要的运算量,建立树脂锚固剂搅拌过程仿真模型如图5所示,模型建立后采用ANSYS FLUENT 进行运算分析。

图5 仿真计算模型网格划分

树脂锚固剂搅拌过程仿真计算模型如图5所示。其中图5(a)高效搅拌构件仿真运算模型,模型主要包括高效搅拌构件、流体域(树脂锚固剂)和钻孔壁面,模型轴向长度60.0 mm,模拟钻孔直径30.0 mm,高效搅拌构件轴向长度约51.0 mm,最大外径约26.0 mm;图5(b)为锚杆运算仿真模型,模型主要由锚杆、流体域(树脂锚固剂)和钻孔壁面组成,模型轴向长度80.0 mm,模拟钻孔直径30.0 mm,其中锚杆轴向长度70.0 mm,直径20.0 mm,锚杆上端尖角度数为45°。图5(c)为仿真计算模型的网格模型,模型中网格包含壳网格和体网格,均为非结构化网格,其中壳网格类型为Quad Dominant,体网格类型为Tetra/Mixed,网格生成方式采用自动生成的方法。为了保证网格质量及仿真效果,网格生成时对局部进行加密。例如,高效搅拌构件搅拌截齿和锚杆左旋肋模型网格质量均在0.8以上,网格质量均满足仿真模型后续的运算要求。

仿真模型计算采用MRF多重参考系法,该方法广泛应用于流体动力计算中,例如搅拌器、风机内流场计算及流体机械设备的参数优化等方面,运算中需应用到欧拉多项流模型,打开Viscous中的k-ε湍流方程。

为了使模拟更加接近实际情况,入口边界条件设定为压力入口边界,设定数值101 325 Pa,即标准大气压值,模型出口为钻孔底,边界条件设定为壁面,钻孔围岩表面边界条件也设定为壁面;高效搅拌构件、锚杆及钻孔壁面,设置边界条件时均设定一定的表面粗糙度,统一设为50 μm。高效搅拌构件和锚杆为旋转区域,转速参考锚杆钻机钻速,设定为500 r/min,中心为高效搅拌构件和锚杆轴线位置,重力加速度沿Y轴负向,设置为-9.81 kg/s2。

流体域内材料为树脂锚固剂,为便于研究分析,在流体域内分割一个与模型同轴直径23.0 mm(锚固剂直径)的材料临时寄存域,图5(a)中材料临时寄存域位于Y轴坐标45~60 mm内的圆柱体,图5(b)中材料临时寄存域位于Y轴坐标65~80 mm内的圆柱体,材料临时寄存域作为观测位置2,用于模拟运算前临时寄存该范围内的树脂锚固剂,其余流体域作为观测位置1,根据2个不同观测位置,将整个流体域内的树脂锚固剂视为两部分,以便对仿真结果进行观测分析。根据运算所采用模型及软件内材料属性设定特点,仿真运算中主要涉及树脂锚固剂参数值见表1,其中树脂锚固剂密度和黏度系数为关键参数。

表1 仿真运算中树脂锚固剂主要参数

3.3 搅拌效果对比分析

3.3.1树脂锚固剂体积分数分析

以位置2部分的树脂锚固剂为主要研究对象,分析其经过搅拌后的分布规律,以评价位置1和位置2两部分树脂锚固剂的混合效果。随着搅拌的进行位置2体积分数分布特征如图6所示,云图显示范围为X-Y平面和高效搅拌构或锚杆件表面。

图6 构件和锚杆搅拌过程树脂锚固剂体积分数分布云图

由图6可知,随着搅拌的进行,树脂锚固剂分布范围逐渐扩大,高效构件搅拌与仅锚杆搅拌树脂锚固剂体积分数下降的整体较快,最终在该构件搅拌作用下,树脂锚固剂分散到了Y轴坐标24~60 mm内,锚杆搅拌作用下,分散到了Y轴坐标49~80 mm内。图6(e)显示锚杆搅拌时,树脂锚固剂沿径向分布不均匀,两侧孔壁附近体积分数分布差异较大,从靠近锚杆尖端侧(X=-15到X=15 mm)体积分数近似逐渐降低;构件搅拌时,树脂锚固剂主要分布于搅拌截齿到孔壁范围内,中部分布较少,且比较均匀。

为定量分析高效搅拌构件和锚杆搅拌作用下树脂锚固剂体积分布规律,在图6(a)所示测线上提取体积分数数据,测线分别位于Y=53和Y=72 mm处,结果如图7所示。

图7 树脂锚固剂体积分数分布散点图

图7中方程y1和y2由体积分数分布散点数据拟合而成。由图7可看出,锚杆进行搅拌时,树脂锚固剂分布沿径向分布差异较大,体积分数分布范围约为0.097~0.182,拟合所得线性方程斜率绝对值为0.002 39;在构件对树脂锚固剂进行搅拌时,体积分数沿径向分布变化幅度较小,分布范围为0.083~0.104,拟合所得直线近似成水平状态,方程斜率绝对值为0.000 28,斜率数值明显小于锚杆搅拌时。上述分析结果说明,在构件搅拌条件下,树脂锚固剂分布相对更均匀。

3.3.2树脂锚固剂速度场分析

为分析在构件和锚杆搅拌时树脂锚固剂的流动特点,获取了两种搅拌条件下,树脂锚固剂(位置1)的合速度云图和矢量图,如图8所示。

图8 构件和锚杆搅拌时树脂锚固剂速度分布云图和矢量图

由图8可知,在搅拌作用下,树脂锚固剂随构件和锚杆同旋向转动,构件和杆体表面附近树脂锚固剂速度较大,靠近孔壁处速度较低,两者横肋处速度均较高,说明构件及锚杆的横肋结构,有助于促进树脂锚固剂的流动。高效构件搅拌树脂锚固剂时,最大速度为0.691 5 m/s,在搅拌截齿作用及上方一定范围内,速度均较大,说明该范围内树脂锚固剂具有较强的流动性。由图8(a)的矢量图②发现,轴心附近由于形成旋涡,速度稍低一些;锚杆进行搅拌时,最大速度为0.601 9 m/s,小于构件搅拌时的最大速度,锚杆顶端附近的速度较小,说明树脂锚固剂流动性相对较差。

图9 树脂锚固剂速度曲线

为了更精准对比树脂锚固剂的运动情况,在测线上提取速度数据,如图9所示。由图9可知,高效构件搅拌时,树脂锚固剂各位置处的速度大部分都大于锚杆搅拌时,只有X轴坐标-11.0~-7.5 mm小于锚杆搅拌速度。该范围内锚杆搅拌的树脂锚固剂速度较高,是受锚杆顶端部位的影响,测线距离锚杆顶端较近;构件搅拌时速度峰值的出现,是因为测线在该处距离构件上最高搅拌截齿较近,速度峰值明显大于锚杆搅拌时。在2种情况下,速度在靠近孔壁位置处均下降较快,是受孔壁边界的影响,符合流体速度分布的基本规律。

综上所述,采用高效搅拌构件时,树脂锚固剂搅拌后体积分数较接近,树脂锚固剂可获得较大速度,说明在构件搅拌作用下,树脂锚固剂分布较均匀,流动性较强,这将有助于树脂锚固剂的充分混合,搅拌效果优于仅有锚杆时的。

4 高效搅拌构件搅拌截齿斜角优化

为使高效搅拌构具备更好的搅拌效果,结合流体机械中搅拌桨的结构特点,决定对构件上搅拌截齿的斜角β进行优化,建立5种不同斜角的运算模型,角度分别为0°,10°,20°,30°,40°,进行模拟分析,确定树脂锚固剂最佳搅拌效果时的角度。

4.1 搅拌截齿不同斜角时树脂锚固剂体积分数分布规律

为分析搅拌截齿不同斜角的作用效果,以位置2部分的树脂锚固剂为监测对象,获取了搅拌后树脂锚固剂的体积分数分布云图和曲线,如图10,11所示。

图10 不同斜角时树脂锚固剂体积分数分布云图

图11 不同斜角时树脂锚固剂体积分数分布曲线

由图10可知,搅拌截齿5种斜角度数时的树脂锚固剂(位置2)分布范围大致相同,体积分数最大值在0.18~0.20,其中斜角为0°时最大,20°时最小。斜角为0°,10°时,树脂锚固剂分布较集中,在搅拌搅拌截齿范围内分布较多;其他角度时,搅拌截齿范围内分布较少,且相对较均匀,其中20°,30°时,树脂锚固剂在搅拌截齿和孔壁间分布较多;40°时体积分数最大值为0.20,构件搅拌截齿附近分布较多,其他范围内虽然分布较均匀,但体积分数均处于较低水平,大部分处于0.05~0.09内。

由图11可知,搅拌截齿斜角为0°,10°时,体积分数分布曲线趋势类似,都存在2个波峰,X轴中部数值较大,曲线两端数值均较小,说明树脂锚固剂主要在中部集中,孔壁处分布较少;斜角20°,30°时,两条曲线基本以模型的轴线对称,在X=-6~5 mm内体积分数数值相对较小,但曲线较平滑,此范围外体积分数数值均较大,尤其是2条曲线端部体积分数明显高于其他角度时。说明该角度有助于促进数值锚固剂在孔壁附近分布;斜角为40°时,在X=-8.0~7.0 mm内,体积分数较大,其他位置数值明显较小,说明该角度不利于树脂锚固剂扩散。

综上所述,从搅拌后树脂锚固剂体积分数分布规律来看,搅拌截齿斜角为20°,30°时,树脂锚固剂分布相对较均匀,钻孔孔壁附近分布较多。

4.2 搅拌截齿不同斜角时树脂锚固剂速度分布规律

为分析搅拌截齿斜角不同度数时树脂锚固剂流动特点,获取树脂锚固剂(位置1)的合速度云图和矢量图,在图6(a)测线上提取速度数据分析,如图12,13所示。

由图12可知,搅拌截齿斜角不同角度时,速度分布情况类似,搅拌截齿作用范围内均有较大的速度,速度值差别也较小。由图13可知,速度曲线的趋势相同的,说明斜角在各角度时树脂锚固剂速度分布特点相同。根据速度分布特点,将速度划分为高速区、匀速区、速度降低区。速度曲线均具有2个峰值,峰值出现在X=-10 mm,X=10 mm附近。高速区树脂锚固剂与截齿距离较近,受截齿搅拌的作用效果明显。在匀速区的范围内,速度也较大,是因为受高速区树脂锚固剂运动的影响,带动了该范围内树脂锚固剂的运动。速度降低区域内,受到孔壁边界的影响,速度快速下降。通过对比速度发现,斜角为20°,30°时,速度较接近,速度峰值和整体速度都较大,说明搅拌截齿斜角为20°,30°时,树脂锚固剂的流动性较好。

图12 不同斜角树脂锚固剂速度云图和矢量图

图13 不同斜角树脂锚固剂速度曲线

5 高效搅拌构件作用效果试验

5.1 试验目的及方案

为验证截齿斜角为20°,30°的高效搅拌构件性能,进行锚固试验研究。试验分为锚杆顶端安装高效搅拌构件和未安装高效搅拌构件两类。根据研究目的不同,模拟钻孔分别为钢管和塑料管,其中钢管内进行锚固拉拔测试,塑料管内分析树脂锚固剂搅拌及封装袋破碎效果,方案见表2。表2中试件编号规则为:安(未安)装高效搅拌构件钢管锚固,SW(SN);安(未安)装高效搅拌构件塑料管锚固,PW(PN)。

表2 实验室锚固试验方案

图14 试验主要材料

5.2 锚固试验过程

5.2.1试验材料准备

根据试验内容和目的,设计锚固长度180.0 mm,主要材料如图14所示。

如图14(a)所示,左旋无纵筋螺纹钢锚杆直径φ1为20.0 mm,长度L1为350.0 mm,锚杆顶端具有2种形态,其中顶端不安装高效搅拌构件的锚杆,顶端加工45°斜角;如图14(b)所示,塑料管内径φ2为30.0 mm,长度L2为300.0 mm,上端灌注长为110.0 mm的高强度充填料进行封堵,模拟钻孔底部围岩及防止试验中树脂锚固剂从顶端漏出;如图14(c)所示,钢管采用加工精度高且强度较高的40号钢材,内径φ3为30.0 mm,壁厚为5.0 mm,长度L3为280.0 mm。钢管上端焊接外径为30.0 mm,长为90.0 mm的圆钢,即图中拉拔时试验机的夹持段,避免拉力机夹持对锚固力测试结果影响;如图14(d)所示,高效搅拌构件加工搅拌截齿斜角分别为20°,30°两种,其余参数均相同,每种角度加工10个构件;如图14(e)所示,树脂锚固剂使用两种类型,直径φ4均为23.0 mm,其中1种内部仅封装有树脂胶泥,未封装固化剂,用于封装袋的破碎效果分析;另1种为正常的矿用中速树脂锚固剂。

依据所设计锚固长度、钻孔直径、锚杆和锚固剂直径之间的关系,依据式(5)[37],得出锚固剂长度L4应取140.00 mm。

(5)

式中,lr为树脂锚固剂长度,m;D为钻孔直径,mm;d为锚杆直径,mm;dr树脂锚固剂直径,mm;la锚固剂长度,m。

5.2.2试验过程

锚固主要在笔者团队自主研发的锚杆锚固力测试仿真综合试验台上完成。将模拟钻孔的钢管和塑料管固定在该试验台上,采用锚杆钻机进行树脂锚固剂的搅拌,完成锚杆的锚固安装,如图15所示。

图15 锚固试验过程

试验过程如15(a)所示,试验时将模拟钻孔的钢管或塑料管通过夹具固定到试验台上,钢管直接通过夹具进行固定,由于塑料管强度较低,不易直接进行固定,先将塑料管固定到特制的固定套筒内,然后将套筒固定到试验台上。图15(b)所示为试验所用锚杆钻机,试验时采用特制的连接件将锚杆和钻机进行连接,高效搅拌构件安装于锚杆顶端,在钻机带动下,实现锚杆及构件对树脂锚固剂的搅拌作用,完成锚杆的锚固。在不同试件锚固时,钻机保持相同的推进速度和转速,锚杆锚固后所获得部分试件如图15(c)和15(d)所示,其中,钢管锚固试件将采用YNS300微机控制电液伺服万能试验机加载进行拉拔测试(图15(e)),塑料管锚固的试件也将根据研究内容和目的进行后续处理及分析。

5.3 试验结果分析

5.3.1锚杆拉拔结果分析

分别对安装有高效搅拌构件,搅拌截齿斜角为20°(SW-1,SW-2,SW-3),30°(SW-4,SW-5,SW-6)及仅有锚杆(SN-7,SN-8,SN-9)3种条件下,钢管锚固的试件进行拉拔测试,各试件拉拔力和位移量关系曲线如图16所示。

图16 拉拔力和位移量关系曲线

根据研究目的,各试件锚杆均达到拉脱状态,拉拔力经过峰值降低一定幅度后,即停止数据采集。由图16可知,安装搅拌截齿斜角为20°的构件时,试件拉拔力峰值分别为:105.36,127.01,111.66 kN,平均值为114.67 kN;斜角为30°时,试件拉拔力峰值分别为:115.22,132.12,122.40 kN,平均值为123.24 kN;仅有锚杆时,试件拉拔力峰值分别为:102.60,108.42,82.72 kN,平均值为97.91 kN。通过锚固系统拉拔力峰值的平均值对比发现,安装有高效搅拌构件时,锚杆的拉拔力相较于仅有锚杆时均获得到了提高,搅拌截齿斜角20°,30°时,最大拉拔力的平均值分别提高17.11%和25.87%,说明锚固质量得到了提高。

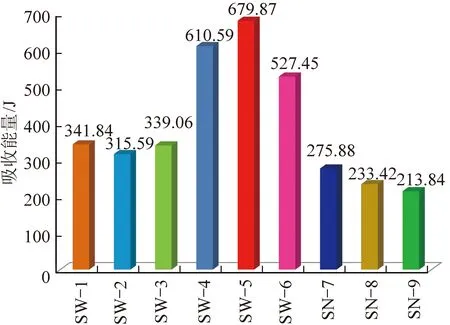

此外,在3种不同条件下,从加载至拉拔力达到峰值过程中,各试件锚固系统吸收也有较明显的区别,其吸收能量值可通过对拉拔力-位移量曲线积分求得,结果如图17所示。

图17 拉拔力到达峰值过程能量吸收

由图17可知,锚杆拉拔力达到峰值过程中,所安装构件搅拌截齿斜角为20°时,各试件吸收能量分别为341.84,315.59,339.06 J,平均为332.16 J;斜角为30°时,各试件吸收能量分别为610.59,679.87,527.45 J,平均为605.97 J;仅有锚杆时,各试件吸收能量分别为275.88,233.42,213.84 J,平均为241.05 J。安装有高效搅拌构件时所吸收能量比仅用锚杆时均有明显增多。搅拌截齿斜角20°,30°时,吸收能量平均值分别增加了37.80%和151.38%。这说明在锚杆顶端安装高效搅拌构件后,锚固系统破坏需要消耗更多的能量。

综合上述分析结果,从锚杆锚固力和锚固系统吸收能量的角度考虑,通过对比分析可知,搅拌截齿斜角为30°时,构件的作用效果要优于斜角为20°时。

5.3.2树脂锚固剂搅拌锚固效果分析

根据构件搅拌截齿斜角20°(PW-10,PW-11),30°(PW-12,PW-13)和仅锚杆(PN-18,PN-19)3种不同的试验情况,将6个试件外部的塑料管剖开,分析安装高效搅拌构件和仅有锚杆条件下树脂锚固剂搅拌效果,如图18所示。

安装有高效搅拌构件时(图18(a)),固化后的树脂锚固剂较密实的包裹在锚杆杆体及构件表面(图18(a)③,④)及图18(c),树脂锚固剂均呈现较好的固化效果。尤其在孔底处也均表现了较好的固化效果(图18(a)①,②)。在固化的树脂锚固剂体内未发现大面积的封装袋碎片,说明在高效构件搅拌作用下,树脂胶泥和固化剂得到充分混合和反应,改善了树脂锚固剂固化效果。由图18(b)可知,在仅有锚杆搅拌时,在锚固孔底部出现树脂锚固未充分搅拌、固化不充分的现象(图18(b)①),在杆体表面黏结的树脂锚固剂呈现了较大范围的无效区域,同时,也存在较大面积的树脂锚固剂封装袋碎片,锚杆杆体表面所包裹的树脂锚固剂表面较粗糙,内部孔洞相较于具有构件时也较大。说明仅有锚杆搅拌作用时,树脂锚固剂不易充分混合和发生反应,封装袋也不易破碎成较小的碎片,影响树脂锚固剂在孔内的分布及固化效果,削弱锚固系统的强度。

通过对比图18(a)中,搅拌截齿斜角20°和30°两种情况下的试验结果发现,在搅拌截齿斜角为30°时,杆体表面所黏结的树脂锚固剂,内部孔洞更小,树脂锚固剂药体表面更为光滑。同时,结合表3中试件有效锚固长度可发现,在该角度时,试件有效锚固长度更长,说明此时锚杆具有更好的锚固效果。因此,通过上述分析,发现高效搅拌构件截齿斜角为30°时,构件的作用效果更好。

表3 试件有效锚固长度

5.3.3树脂锚固剂封装袋破碎效果分析

根据构件搅拌截齿斜角20°(PW-14,PW-15),30°(PW-16,PW-17)和仅锚杆(PN-20,PN-21)3种不同的试验条件,共剖开6个试件,分析每种情况下锚固搅拌时树脂锚固剂封装袋的破碎效果,如图19所示。

由于试验时所使用的树脂锚固剂封装袋内仅有树脂胶泥,不会发生固化反应,试件剖开后,每个试件中较大的碎片很容易取出,如图19(a)所示。由图19(b)发现,仅锚杆对树脂锚固剂进行搅拌时,封装袋碎片较大,其中编号为PN-21的试件,基本没形成较小的碎片,部分封装袋套在锚杆上端部位。另一试件,封装袋在锚杆的搅拌作用下,被破碎为几块较大的碎片,碎片主要分布在靠近孔底部一定范围内。

图19 封装袋碎片对比

在安装有构件进行树脂锚固剂搅拌时,封装袋破碎后形成的碎片较小,碎片数量也多于仅有锚杆搅拌时,说明安装高效搅拌构件,有利于在搅拌树脂锚固剂的过程中提高封装袋的破碎程度,从而降低较大的封装袋碎片对锚固系统性能的影响。对比分析搅拌截齿斜角为20°和30°时形成碎片的大小和数量,发现斜角为30°时,树脂锚固剂封装袋破碎程度更好。

6 结 论

(1)通过高效搅拌构件和锚杆搅拌树脂锚固剂过程仿真对比分析发现,构件搅拌的树脂锚固剂能获得更高的运动速度和更好地分布效果,可以达到提高树脂锚固剂搅拌混合效果的目的。

(2)对比构件搅拌截齿不同斜角度数时作用效果,确定了斜角为30°时搅拌树脂锚固剂效果最好。

(3)通过锚固系统拉拔试验发现,安装高效搅拌构件进行锚固施工的锚固系统锚固力得到了较大 提升。表明在锚杆支护中应用该构件,能够降低锚固系统黏结失效发生概率,增强锚杆的锚固质量,提升锚固系统的工作性能。

(4)基于一种树脂锚固剂高效搅拌构件,通过树脂锚固剂搅拌过程仿真及实验室锚固拉拔试验,完成了高效搅拌构件的结构及参数优化,为保证锚杆支护质量,提供了一种经济、便捷、实用的方法。