两性-非离子型汽车上光乳化蜡的制备

2020-10-13程振锋张忠凯

程振锋,张忠凯,赵 恒

湖北文理学院食品科学技术学院与化学工程学院,湖北襄阳 441000

乳化蜡是借助乳化剂的乳化作用,将石蜡、微晶蜡、氧化聚乙烯(OPE)蜡等分散在水中形成的均匀分散体系,具有可抛光性、自修复性和耐刮擦性,且成膜均匀、使用方便,广泛应用于木材加工、汽车上光和皮革抛光等[1-4]。其中,汽车上光乳化蜡可以保护车辆表面、保持车体光亮、增加车辆美观[5],因此上光乳化蜡研制倍受关注。

根据所用乳化剂的类型不同,汽车上光乳化蜡分为阴离子型、阳离子型、非离子型和两性离子型。非离子型乳化蜡不带电,不易受到酸、碱和无机盐的影响,稳定性高。王冬美等[6]以巴西棕榈蜡、蜂蜡、石蜡和表面活性剂为原料,采用非离子复配Ⅰ型乳化剂,制备了稳定性高的微乳型汽车上光蜡,功能单一的非离子型乳化蜡影响其使用。两性离子型乳化蜡采用了两性离子型乳化剂,具有良好的防锈性,但其稳定性低较难制备。因此,以非离子型乳化剂为主乳化剂、两性离子型乳化剂为助乳化剂制备稳定性高、防锈性好的汽车上光乳化蜡尤为重要,相关研究鲜见报道。现拟以58#石蜡、OPE蜡为原料,采用非离子型乳化剂吐温-60和司潘-60为主乳化剂、两性离子型乳化剂椰油酰胺丙基甜菜碱(CAB-35)为助乳化剂制备两性-非离子型汽车上光乳化蜡,并利用单因素法考察配方组成、乳化时间、乳化温度对乳化蜡性能的影响,以确定配方和制备条件,同时研究其稳定性和应用性能。

1 实验部分

1.1 主要试剂与仪器

58#石蜡,工业级,中国石油天然气股份有限公司大庆石化分公司;OPE蜡,工业级,淄博市临淄齐泉工贸有限公司;吐温-60、司潘-60、司潘-80均为工业级,广东润华化工有限公司;硬脂酸,分析纯,天津市大茂化学试剂厂;CAB-35,工业级,广州诗茗化工有限公司;氯化钠、硫酸钠均为分析纯,西陇科学股份有限公司。

PHS-3E型pH计,上海雷磁;FA2004型电子天平,上海舜宇恒平科学仪器公司;JND-A60型光泽度计,福安市钧能达电子科技有限公司;Mastersize-3000型激光粒度仪:英国马尔文仪器有限公司;Nano-ZS型 Zeta电位分析仪,英国马尔文仪器有限公司。

1.2 乳化蜡的制备

先分别称取一定量的58#石蜡、OPE蜡和司潘-60加入三口烧瓶,并放入电热套中加热至指定温度;然后将吐温-60和CAB-35加入盛有去离子水的烧杯中溶解,并放置于另一电热套中加热至指定温度;最后取出三口烧瓶,放置在磁力搅拌器上边搅拌边加入含有吐温-60和CAB-35的去离子水,持续搅拌一定时间即可制得两性-非离子型乳化蜡。若仅将吐温-60加入去离子水中,并按照上述操作步骤则可制得非离子型乳化蜡。

1.3 乳化蜡的性能测试

1)将乳化蜡移入玻璃管中在室温下静置30 d,观察稳定性。将2~3滴乳化蜡滴入水中,参考农乳分散等级确定分散性,一级最好,五级最差[7]。

2)采用激光粒度仪测定乳化蜡粒子的累积粒度分布百分数分别为10%、50%和90%时的粒径D10、D50、D90,D50为平均粒径,D90-D10反映粒径集中程度的大小。

3)采用pH计测定乳化蜡的pH。

4)采用光泽度计测定光泽度,并确定涂蜡后的光泽度增加值。

5)防锈试验参照石油化工行业标准《SH/T 0025—1999防锈油盐水浸渍试验法》。

2 结果与讨论

2.1 组成确定

2.1.1 蜡的选择

作为汽车上光乳化蜡的基本成分,蜡分为硬蜡和软蜡,单一品种的蜡一般不能满足产品要求,所以常采用硬蜡和软蜡的混合蜡。OPE蜡是含有羧基、羟基等极性基团的硬蜡[8],具有可抛光性、自修复性、耐刮擦性和易乳化性,但其熔点高、附着性差;石蜡是软蜡,具有熔点低、附着性好的特点,有利于上光乳化蜡的铺展,且价格便宜、原料易得。因此,试验选择OPE蜡和58#石蜡作为汽车上光蜡的原料。

2.1.2 主乳化剂的选择

乳化剂是制备汽车上光乳化蜡的关键组分,其性能高低直接影响稳定性和分散性。因而将OPE蜡、58#石蜡作为研究对象,在乳化时间为10 min,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下考察吐温-60等常用乳化剂的乳化性能,结果见表1。

表1 不同乳化剂的乳化效果

由表1可知,乳化剂吐温-60或司潘-60单独使用时形成的界面膜强度低,乳化蜡的稳定性和分散性差,而司潘-80、吐温-60和硬脂酸组成的复合乳化剂的效果优良,但组分较多,所以选吐温-60和司潘-60作主乳化剂。

2.1.3 蜡组成的确定

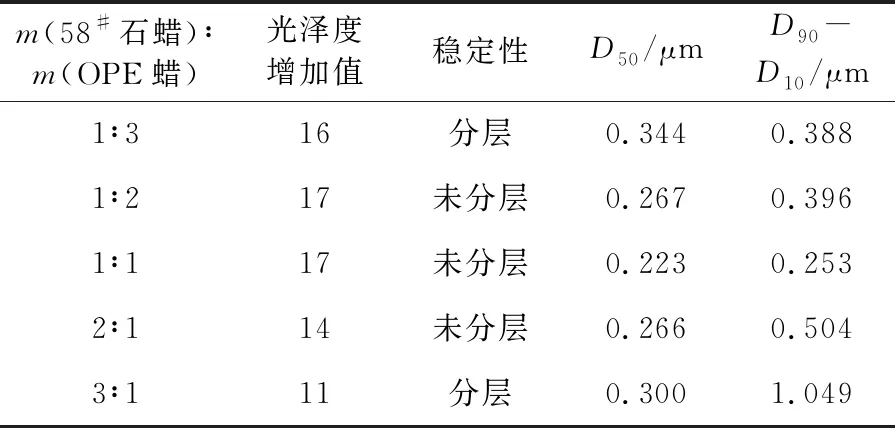

乳化蜡制备中,水用量一般为乳液质量的65.0%~70.0%[9],考虑到乳液的流动性和铺展性,水用量取70.0%。同时,乳化剂用量为乳液质量的5.0%~15.0%时乳化效果最佳[10],用量过多会产生大量泡沫,所以取最小值5%,蜡用量则为乳液质量的25%。为确定58#石蜡与OPE蜡的最佳配比,在乳化时间为10 min,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下,分别制备58#石蜡与OPE蜡质量比不同的乳化蜡,测其乳化性能结果见表2。

表2 58#石蜡与OPE蜡质量比对乳化蜡性能的影响

由表2可知,当质量比不大于1∶1时,随着58#石蜡用量的增多,光泽度增加值略有提高,这是由于58#石蜡的少量添加提高了蜡膜的覆盖性和附着性;当质量比大于1∶1时,光泽度增加值随58#石蜡用量的增加而逐渐降低,这是由于58#石蜡的抛光性差,用量过多可使抛光性降低。综合考虑乳化蜡的抛光性及成本,58#石蜡与OPE蜡的质量比选为1∶1,此时乳化蜡的平均粒径最小,粒径分布最集中,稳定性也较高。

2.1.4 主乳化剂组成的确定

为确定主乳化剂中司潘-60和吐温-60的最佳组成,在水用量为乳液质量的70%,乳化剂用量为乳液质量的5%,蜡用量为乳液质量的25%,58#石蜡与OPE蜡的质量比为1∶1,乳化时间为10 min,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下,分别制备司潘-60和吐温-60质量比不同的乳化蜡,测定其性能结果见表3。随着主乳化剂质量比的逐渐增大,D50先由质量比为3∶7时的0.306 μm缓慢减至0.195 μm,然后又缓慢增至质量比7∶3时的0.986 μm,D50最小值在质量比为5∶5时,此时D90-D10为最小值0.187 μm,乳化蜡的粒径分布最集中,分散性为一级。因此,司潘-60与吐温-60的最佳质量比为5∶5。

表3 司潘-60和吐温-60质量比对乳化蜡性能的影响

2.1.5 主乳化剂用量的确定

为确定主乳化剂的最佳用量,在水用量为乳液质量的70%,58#石蜡与OPE蜡的质量比为1∶1,司潘-60与吐温-60的质量比为5∶5,乳化时间为10 min,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下,分别制备乳化剂用量不同的乳液,其性能测试结果见表4。

表4 乳化剂用量对乳化蜡性能的影响

由表4可知,当乳化剂用量低于5%时,乳化蜡的稳定性较差,出现了分层,因而乳化剂用量应不低于5%。同时,随着乳化剂用量的增加,D50不断增大,乳液粒径分布的集中程度降低,因而乳化剂用量取为5%,此时乳化蜡的分散性为一级。

2.1.6 助乳化剂用量的确定

CAB-35是性能温和且具有防锈性的两性表面活性剂,故选其作为助乳化剂制备两性-非离子型乳化蜡。为确定CAB-35的最佳用量,在水用量为乳液质量的70%,乳化剂用量为乳液质量的5%,司潘-60与吐温-60的质量比为5∶5,58#石蜡与OPE蜡的质量比为1∶1,乳化时间为10 min,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下,分别制备CAB-35用量不同的乳化蜡并测定其性能,结果见表5。当CAB-35用量不大于2.0 g时,Zeta电位的绝对值为30.6~34.8 mV,高于乳化蜡的稳定分界值30.0 mV[11],粒子间的斥力较大,乳化蜡稳定性较高;当CAB-35用量高于2.0 g时,Zeta电位的绝对值低于30.0 mV,乳化蜡的稳定性低。因此,CAB-35的用量选为2.0 g,此时乳化蜡的D50、D90-D10分别接近最小值0.194 μm和0.187 μm,分散性为一级。综上所述,乳化蜡中58#石蜡、OPE蜡、司潘-60、吐温-60、CAB-35和水的用量分别为乳液质量的12.3%,12.3%,2.5%,2.5%,2.0%,68.4%。

表5 CAB-35用量对乳化蜡性能的影响

2.2 乳化条件优选

2.2.1 乳化时间的确定

为确定乳化时间,在58#石蜡、OPE蜡、司潘-60、吐温-60、CAB-35和水的用量分别为乳液质量的12.3%,12.3%,2.5%,2.5%,2.0%,68.4%,乳化温度为110 ℃,搅拌速度为1 400 r/min的条件下制备乳化时间不同的乳化蜡,其性能测试结果见图1。

图1 乳化时间对乳化蜡性能的影响

由图1可知,当乳化时间不大于10 min时,随着乳化时间的增长,D50由5 min时的0.205 μm减至0.199 μm,这是由于乳化时间增长,蜡与水充分混合使得乳化蜡粒径减小;当乳化时间大于10 min时,随着乳化时间的增长,D50又增至25 min时的1.833 μm,这是由于乳化时间过长,已分散的乳化蜡粒子又聚集在一起导致粒径增大。因此,乳化时间选为10 min,此时,D90-D10最小,乳化蜡的粒径分布最集中。

2.2.2 乳化温度的确定

为确定最优的乳化温度,在58#石蜡、OPE蜡、司潘-60、吐温-60、CAB-35、水的用量分别为乳液质量的12.3%,12.3%,2.5%,2.5%,2.0%,68.4%,乳化时间为10 min,搅拌速度为1 400 r/min的条件下,测定不同乳化温度制备的乳化蜡性能见图2。

图2 乳化温度对乳化蜡性能的影响

由图2可知,当乳化温度不高于110 ℃时,随着乳化温度的逐渐升高,乳化蜡的内聚能不断降低,D50由85 ℃时的0.223 μm缓慢减至0.199 μm;当乳化温度高于110 ℃时,D50增至115 ℃时的0.204 μm。因此,乳化温度确定为110 ℃,此时D90-D10最小,乳化蜡的粒径分布最集中。

2.3 乳化蜡的稳定性研究

2.3.1 储存稳定性的研究

将乳化蜡分别置于5 ℃和25 ℃环境下储存3个月,观察其稳定性[12]。实验表明,乳化蜡未出现分层,且流动性好,说明储存稳定性高。

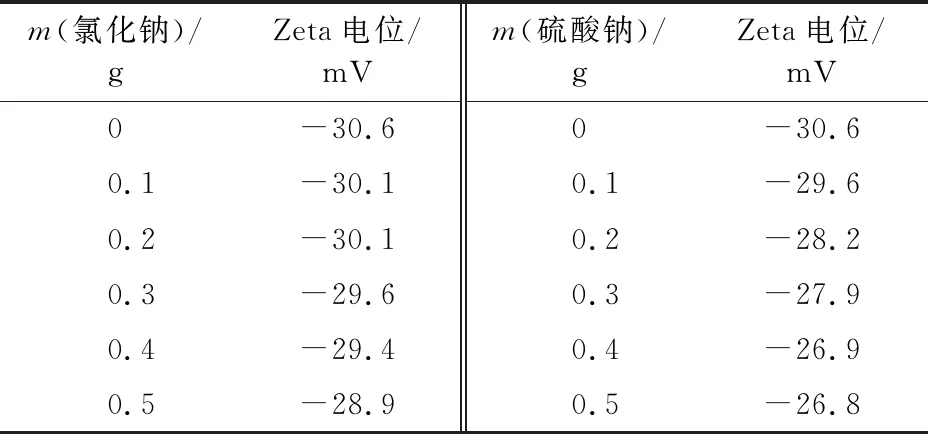

2.3.2 无机盐对稳定性的影响

为考察无机盐对乳化蜡稳定性的影响,将氯化钠和硫酸钠分别加入50 mL乳液中,测其Zeta电位,结果见表6。随着氯化钠添加量的增大,Zeta电位的绝对值由30.1 mV降至28.9 mV,粒子间斥力减小,乳化蜡的稳定性降低,但添加量不大于0.2 g时Zeta电位的绝对值高于稳定临界值30 mV,乳化蜡仍稳定。随着硫酸钠添加量的增大,Zeta电位由29.6 mV降至26.8 mV,但硫酸钠添加量不大于0.1 g时Zeta电位的绝对值接近30 mV,乳化蜡较稳定。综上所述,当添加少量氯化钠或硫酸钠时,乳化蜡的稳定性较高,所受影响较小。

表6 无机盐对乳化蜡性能的影响

2.4 乳化蜡的应用性能测试

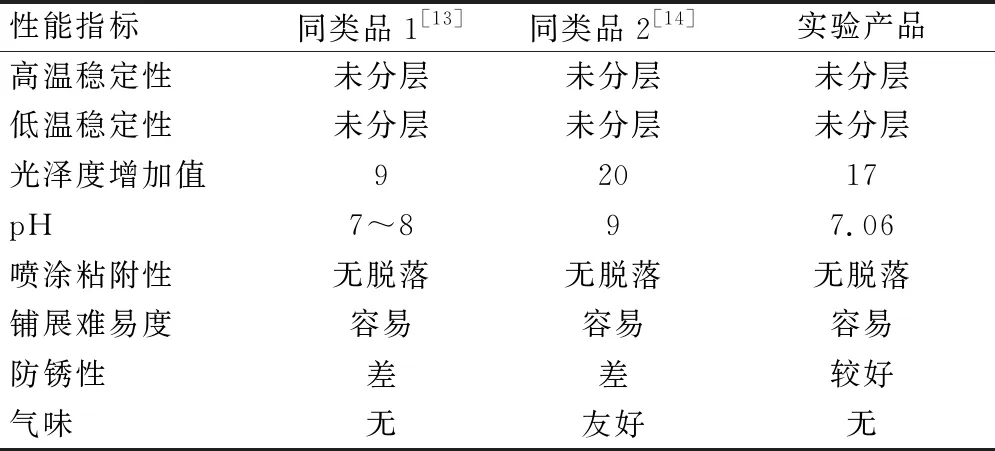

以58#石蜡、OPE蜡为原料,采用吐温-60、司潘-60为主乳化剂,CAB-35为助乳化剂制备了两性-非离子型汽车上光乳化蜡,测其应用性能,并与同类产品进行比较结果见表7。

表7 乳化蜡的应用性能

由表7可知,实验制得的乳化蜡的高温稳定性、低温稳定性、光泽度增加值、pH等均同于或优于同类产品,且具有较好的防锈性。

3 结论

1)以58#石蜡、氧化聚乙烯蜡为原料,采用吐温-60、司潘-60和CAB-35制备了两性-非离子型乳化蜡。确定了58#石蜡、氧化聚乙烯蜡、司潘-60、吐温-60、CAB-35和水的用量分别为乳液质量的12.3%,12.3%,2.5%,2.5%,2.0%,68.4%,得到的制备条件为乳化时间10 min,乳化温度110 ℃。

2)将乳化蜡分别在5 ℃和25 ℃的环境下储存3个月未出现分层,表明储存稳定性高。将少量氯化钠或硫酸钠添加到乳化蜡中,其稳定性所受影响较小。

3)乳化蜡的稳定性高,光泽度增加值为17,pH为7.06,附着性好,在常温下放置3个月未分层,满足汽车上光蜡的基本要求,且防锈性能较好。