长度补偿在机床Z向安全和精度控制中的应用分析

2020-10-13史红杰

史红杰

(襄阳职业技术学院,湖北 襄阳 441050)

1 长度补偿的作用

1.1 刀具长度差

数控铣削加工中,往往使用多把刀具,刀具长度各不相同,实际生产中一般只建立一个工件坐标系G54,如图1所示,T1是基准刀具,若不进行长度补偿,T1加工时理论上不会有问题,T2加工时因刀具变短会造成少切,而T3加工时因刀具边长会造成过切甚至撞刀。

图1

1.2 Z向加工偏差

机械加工是一个系统工程,Z向加工精度受到多方面因素的影响,比如Z向对刀精度、刀具磨损、机床传动间隙、机床振动、刀具热胀冷缩、材料变形等等。

基于以上2个方面,刀具长度补偿的作用在于:编程时统一假定所有刀具都一样长,在程序中对应建立长度补偿,加工前建立工件坐标系,正确设定各把刀具对应的长度补偿值,加工过程中数控系统自动进行刀具长度差补偿和Z向误差修正。简化数控程序编制又便于控制Z向加工精度。

2 长度补偿的原理

2.1 长度补偿的本质

刀具长度补偿在程序中是通过执行含有G43(G44)和H指令的Z向直线运动程序段来建立的,实际上是数控系统控制不同长度刀具的刀位点到达编程指令Z坐标位置而进行的Z向自动调整,分为+Z补偿(正补偿)和-Z补偿(负补偿)。此外,当Z向出现加工偏差时,可以不用修改程序和工件坐标系G54Z向零点,通过修改长度补偿值(形状或磨耗)进行修正。

图2

如图2所示,长度补偿值其实就是实际使用刀具与基准刀具的长度差,Z向的加工偏差一般通过修改长度磨耗修正。

G49是取消刀具长度补偿功能的指令,实际加工中可以不用,由于刀具都有自己的对应长度补偿地址,更换刀具后重新建立长度补偿,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消前一把刀具的长度补偿。

2.2 长度补偿的算法

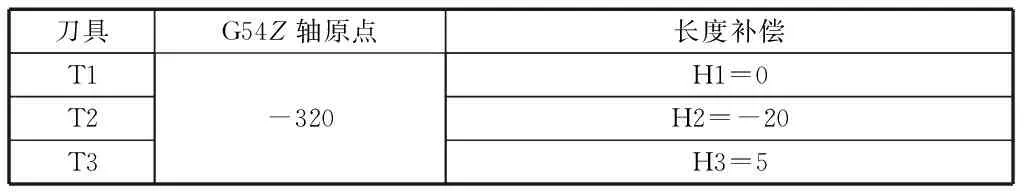

表1 长度补偿算法

从上表可以看出,长度补偿就是Z向的加减运算。对比发现,G43可实现正补偿和负补偿,实际生产中G43使用更为广泛,需要特别注意补偿值的正负,一旦设错可能造成更大的误差甚至Z向撞刀。

3 长度补偿的设定

长度补偿的设定涉及2个方面:工件坐标系G54Z向零点设定和长度补偿值设定。G54Z向零点设定的是基准刀具刀位点与工件Z向编程零点重合时所对应的Z向机床坐标值。使用G43指令进行长度补偿,相对于基准刀长,非基准刀:长补正,短补负,下面以机内手动对刀法来说明其设定方法。

如图3所示,使用三把刀T1,T2,T3加工,长度补偿地址分别为H1,H2,H3,程序Z向零点设在工件上表面。

图3

3.1 物理基准刀对刀设定

若以T1作为基准刀具设定G54Z轴原点,使用G43补偿。

表2 物理基准刀长度补偿设定

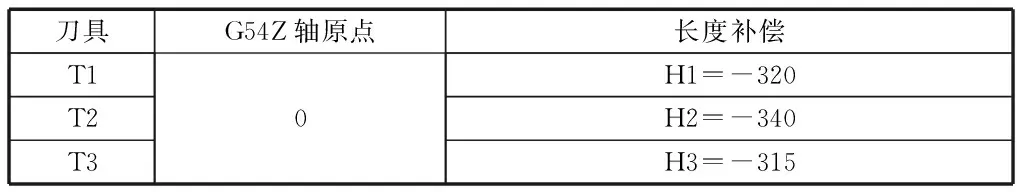

3.2 虚拟基准刀对刀设定

假设有一把“顶天立地”的虚拟刀T0,其刀位点与工件Z向编程零点重合时Z轴刚好处于参考点位置,若以它作为基准,使用G43补偿。

表3 虚拟基准刀长度补偿设定

两种设定方法本质上都是基于基准刀的,实际加工应用中各有千秋。物理基准刀对刀设定,操作者可以通过机床程序检测功能直观判断当前刀位的坐标值,但设定时一般需要借助机床的相对坐标计算,补偿值有正负之分,相对复杂;虚拟基准刀对刀设定比较简单,所有补偿值均为负值,但程序运行中,特别是初学者,对当前刀位点的坐标不能直观判断。实际加工中操作人员必须正确设定,不能混淆,否则会形成叠加补偿,可能造成非常严重的Z向撞刀和过切。具体补偿值的测定可以通过机内手动试切或借助Z轴设定器、基准棒等工具测得,也可以通过机外对刀仪测出。

4 实际加工中长度补偿的安全设定方法与注意事项

1.建立长度补偿要有足够的安全高度,最好大于最大的刀具长度差绝对值,同时使用G1配合进给速度F建立刀具长度补偿,便于控制速度,防止因补偿错误出现过切或撞刀而来不及反应,必要时可使用暂停指令M0,检查确认无误后再循环启动。

2.实际编程加工中,为了防止混淆,可以统一使用G43进行长度补偿,补偿值设为正值实现正补偿,补偿值设为负值则实现负补偿。

3.加工结束或换刀时,使用G49取消长度补偿时也要有足够的安全高度,防止因长度补偿取消造成刀具下行导致撞刀。

N100G43H1G1F3000Z10;(H1=20)

……

N200G49G0Z10;

上述N200程序段中:因实际使用刀具比基准刀具长20mm,取消长度补偿后,刀位点反而下刀至Z-10,出现扎刀。

实际加工中可以不用G49,抬刀后直接执行G91G28Z0控制刀具回到Z轴参考点位置,换刀后再建立新的长度补偿取代之前的长度补偿,这是一种安全有效的方法。

4.长度补偿与G54Z向原点设置密切相关,加工前要仔细检查确认。

5.在程序校验和首件试切中,可以使用预先设定补偿值的方式,使用正补偿抬高刀具进行校验试切。

6.下面几种做法容易引起Z向过切或撞刀,都属于长度补偿使用不当,在实际操作中要引起注意。

(1)G54Z向零点使用物理基准刀设置,将Z向机床坐标值设为补偿值。(2)程序、长度补偿设定均正确,但实际安装刀具错误。(3)补偿值设置地址与程序指定补偿地址不对应。(4)长度补偿建立和取消的Z向直线段长度绝对距离过小。(5)G54Z向零点使用物理基准刀设置,Z向相对坐标未清零,直接将Z向相对坐标设为补偿值。(6)利用机床Z向相对坐标计算刀具长度差,补偿值设定时正负号弄反。

5 结语

长度补偿功能主要用来解决基于同一工件坐标系下刀具长度不同、刀具磨损以及工艺系统造成的Z向偏差问题。

刀具长度补偿功能的本质是通过Z向加减运算实现正负补偿,加工之前必须认真检查程序中刀具长度补偿是否正确安全建立、G54工件坐标系Z轴零点设置、对应的刀具长度补偿地址及补偿值。正确使用长度补偿,可以简化程序编制,保证机床Z向安全,便于控制Z向加工精度。