面向成品粮立体仓库的*四向穿梭车研究与开发

2020-10-13武照云张毓兰牛红宾

李 丽,武照云,张毓兰,牛红宾

(1.河南职业技术学院汽车工程学院,河南 郑州 450046;2.河南工业大学机电工程学院,河南 郑州 450001)

成品粮自动化立体仓库是一种利用高层货架来存储成品粮 (袋装大米、袋装面粉等)的新型仓储设施。目前,我国成品粮立体仓库的建设刚刚起步,其体系还不完善,特别是适用于粮袋货物的自动化搬运设备非常匮乏。

在机械、烟草、医药等行业领域的自动化立体仓库中,应用最广泛的货物存取设备是过去传统的堆垛机和近些年兴起的穿梭车。四向穿梭车是目前技术水平最先进的新一代穿梭车产品,与只能做直线往复运动的多层穿梭车和子母穿梭车相比,四向穿梭车可在立体货架的交叉轨道上沿纵向 (Y+;Y-)轨道或横向 (X+;X-)轨道任意行驶,从而实现跨巷道高效灵活作业;通过智能控制技术,可完成运行调度、货位分配、路径规划等复杂功能,从而实现货物存取效率最大化[1-2]。

虽然四向穿梭车结构新颖、性能出色,但是在面向成品粮立体仓库的应用中却存在不足,主要原因有4 个方面:一是袋装大米、袋装面粉等粮袋货物大多为托盘承载,码垛成型,因而整体高度较高、体积较大、质量较重,属于大型重载货物;二是由于没有货物料箱,因此对穿梭车的运行平稳性要求较高,以防粮袋货物掉落或发生侧翻;三是由于存取货物是粮食,因此要求穿梭车设备安全卫生性好;四是粮食出入库作业频次高、吞吐量大,要有较高的智能调度性能和订单处理能力,并且要考虑粮食保质期问题。由此可见,成品粮立体仓库对四向穿梭车的应用提出了特定使用要求,然而对于这些特定使用要求,目前大多数穿梭车设备却无法满足[3-4]。

因此,立足于我国成品粮现代化仓储的行业需求,并针对目前穿梭车设备存在的不足与问题,本文以新型四向穿梭车为研发对象,以大型化、重载化、平稳性、高效率、智能化、安全卫生等为目标,研究其机械结构、驱动控制与智能调度等关键技术,完成新型四向穿梭车机械系统、控制系统与上位机管理系统的设计,开发出适用于成品粮立体仓库的大型高效、高平稳性、全自动的新型四向穿梭车设备。

1 四向穿梭车的系统总体设计

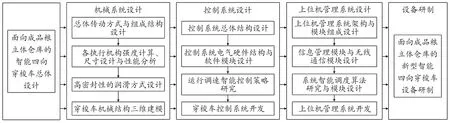

面向成品粮立体仓库的智能四向穿梭车的系统总体设计 (见图1)包括4 个方面:机械系统设计、控制系统设计、上位机管理系统设计和样机试制并试验。经过研究与开发,实现四向穿梭车的重载、安全卫生、平稳、智能调度和订单处理等功能。

图1 四向穿梭车的系统总体设计图

2 四向穿梭车的机械系统设计

针对成品粮立体仓库对四向穿梭车功能的特定需求,结合目前四向穿梭车的结构特点,设计了一种新型四向穿梭车机械系统结构,包括X/Y 向行走机构、换向机构、存取货物机构等,通过设计并校核,在SolidWorks 软件中建立了三维模型,并运用ANSYS 软件对关键零部件进行了强度校核。

2.1 X/Y 向行走机构设计

四向穿梭车的行走机构主要功能是实现小车沿着X/Y 向轨道进行直线行走,X/Y 向行走机构的设计直接决定了穿梭车能否运行平稳,本文采用四轮式结构,分别设有驱动轮和从动轮。

常见的驱动动力来源有电机传动和液压传动。一方面,四向穿梭车存取货物在货架轨道上完成,存取过程要求小车能平稳调速,精准控制小车位置,因此要求成品粮立体仓库金属货架对小车的电磁干扰应尽可能小;另一方面,液压传动不可避免地会有压油泄漏,从而造成对成品粮仓储环境的污染,因此还要求保证成品粮立体仓库的安全卫生。综合以上,选择无刷直流电机来驱动小车行走[5]。

2.2 换向机构设计

换向机构常见类型有升降车轮换向机构和旋转车轮换向机构。本文研制的四向穿梭车采用升降车轮换向机构,相较于旋转车轮换向机构,它不仅可以实现穿梭车交叉轨道平稳快速地切换方向,而且节省了换向时间,小车变道更加灵活。它不存在旋转车轮换向机构的缺陷,驱动电机位置不随车轮而转动,换向之后也不会产生明显的位置偏差。

2.3 存取货物机构设计

目前,四向穿梭车主要有两种存取货物的方式:一是通过顶升或下降车体上的载货板,使货物与货架分离,从而实现取货和存货的功能,它依靠顶升式存取货物机构来完成;二是通过一种伸缩式的夹抱抓手,将货物从货架拉至车体或从车体推至货架,从而实现取货和存货的功能,它依靠伸缩式存取货物机构来完成。由于伸缩式存取货物机构只承受推拉货物时产生的摩擦力,驱动力较小,因此采用伸缩式存取货物机构。

2.4 三维建模与关键零部件的有限元分析

经过设计,四向穿梭车的整体外观三维模型见图2。

图2 四向穿梭车的整体外观三维模型

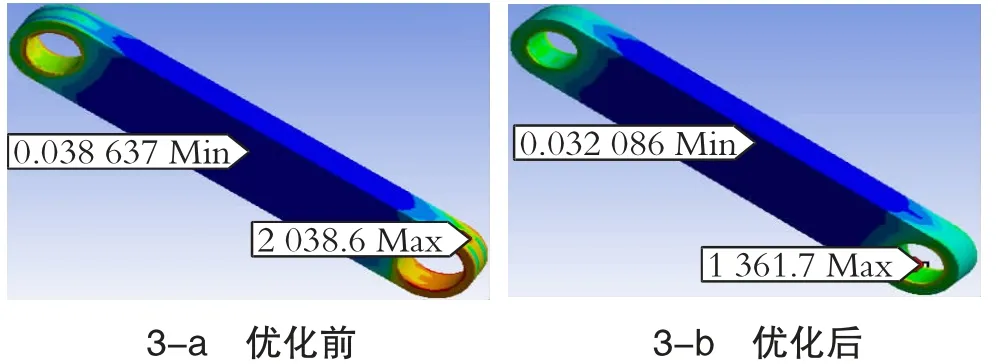

由于四向穿梭车抓手和换向推杆等部件在工作时会承受较大的应力,其性能会影响存取货物的效率和工作可靠性,为此,运用ANSYS 软件的Design Exploration 模块对其进行了优化设计,对结构尺寸进行改进,使换向推杆等关键部件在满足结构强度和刚度条件下,尽可能节省材料、降低成本。图3 为换向推杆优化前后的最大应力云图。

图3 换向推杆优化前后的最大应力云图

3 四向穿梭车的控制系统设计

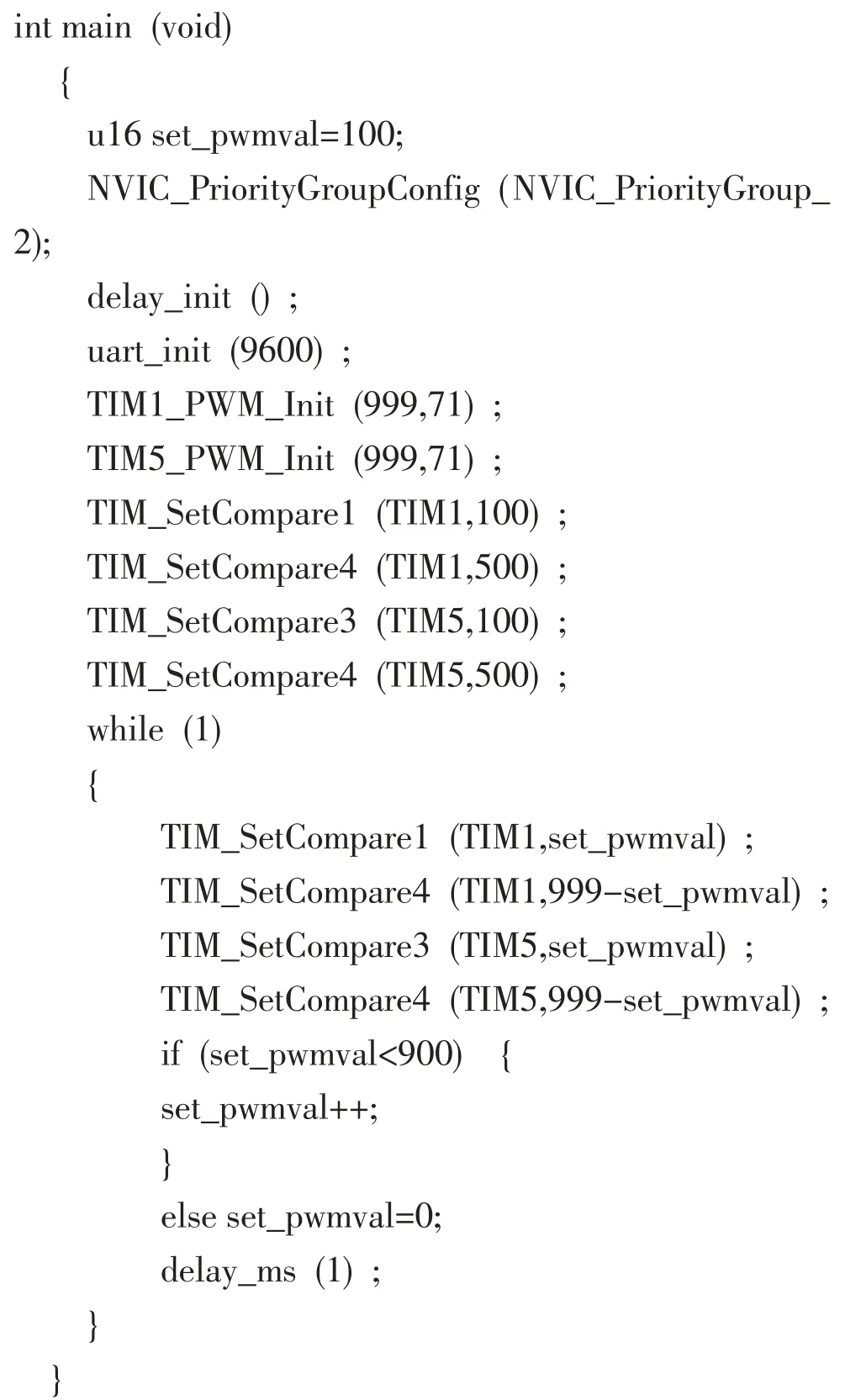

新型四向穿梭车控制系统设计包括以下4 个方面:一是采用可编程逻辑控制器 (Programmable Logic Controller,PLC)与变频器等,基于递阶式控制方法,设计控制系统的总体结构;二是基于电气自动化控制相关理论,设计四向穿梭车控制系统的电气硬件结构,主要包括控制系统总体电路布局结构、电机变频控制电路、信息采集电路、故障报警电路等;三是基于智能控制理论方法,设计四向穿梭车控制系统软件,主要包括设备总体控制逻辑和策略、传感器信息采集软件模块、出入库作业逻辑控制软件模块、数据通信软件模块、故障报警与检测软件模块等;四是根据对四向穿梭车运行平稳性的要求,分析四向穿梭车在大惯量负载情况下的运动特性,对设备调速、稳速与制动控制方法进行研究,建立运行调速智能控制策略,以防止其在运行过程中发生粮袋货物掉落或侧翻。其中电机速度控制的部分程序如下。

4 四向穿梭车的上位机管理系统设计及样机试制

基于智能优化算法、无线数据通信技术和软件开发技术,对上位机管理系统的体系架构、功能模块组成、数据存储管理、通信方式等进行设计。实现四向穿梭车仓库物料管理、订单处理、出入库作业任务管理、仓库货位优化、四向穿梭车路径规划、系统智能调度、无线数据通信、设备状态监控等功能。

考虑到不同种类粮食的包装、质量、体积等不一样,不同批次粮食的保质期不一致等因素,在仓库物料管理、订单处理、出入库作业任务管理上,要以作业综合效率最高为目标。因此,根据作业过程的影响因素 (吞吐量、交货日期、四向穿梭车负荷率、四向穿梭车空载里程等)建立数学模型,结合蚁群算法等优化算法,建立面向成品粮立体仓库的货位优化算法、穿梭车路径规划算法与系统智能调度算法,提高生产效率和减少库存[6]。

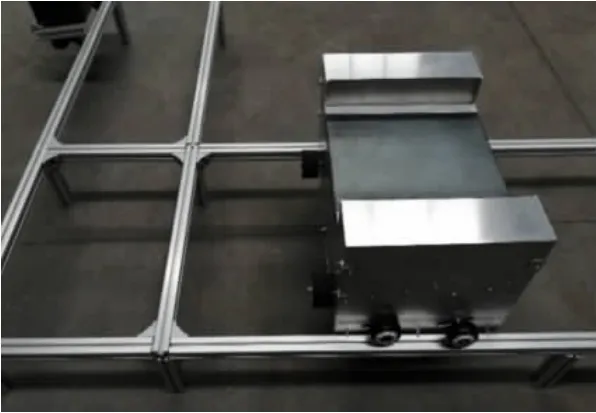

在上述研究结果的基础上,制作出面向成品粮立体仓库的新型四向穿梭车样机 (见图4),并通过样机试验来验证四向穿梭车的X/Y 向行走机构、换向机构和存取货物机构的可靠性和控制系统等设计方案的可行性。目前,验证效果良好。

图4 四向穿梭车样机

5 结束语

针对我国成品粮立体仓库的行业发展需求以及目前穿梭车产品存在的问题,通过对穿梭车的机械结构、驱动控制与智能调度等关键技术进行研究,开发了一种新型四向穿梭车设备,实现了穿梭车大型化、重载化、平稳性、智能化、安全卫生等目标。对于面向成品粮立体仓库的穿梭车结构设计与控制系统研发具有一定的参考价值。