短应力线轧机机架结构的改进及优化

2020-10-13李树杰

李 辉,李树杰

(天津钢铁集团有限公司,天津300301)

0 引言

棒材厂轧机是用来将钢坯轧制成规定尺寸的圆钢或螺纹钢筋的专属设备。天钢棒材厂轧机原为意大利DANIELI 公司设计制造的。在现实生产过程中,由于此设备受到外界张力及传动扭矩过大的影响,经常出现轧机机架支撑内的下铜套由于受力过大致使连接螺栓根切或拔断现象,进而造成下铜套脱落,导致无法正常生产;且此设备在离线维修的过程中十分复杂,给维修带来相当大的困难;同时由于轧制故障造成的非计划停车时间居高不下,影响正常的生产节奏。经分析发现轧机该部位在设计上存在着缺陷,为彻底解决轧机机架支撑立柱下铜套在轧制钢坯过程中由于受力过大而脱落的问题,决定对该部位一部分结构进行了优化改造,使其能够承受与其相匹配的轧制力。

1 轧机机架的结构及存在的问题

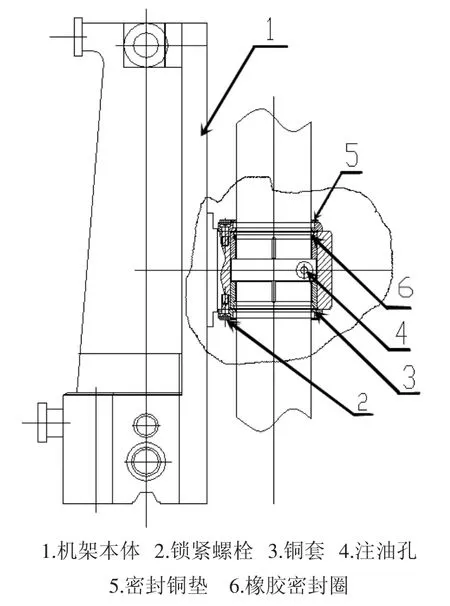

1.1 原机架的结构

原轧机机架由机架本体、铜套、密封铜垫、橡胶密封圈、锁紧螺栓、注油孔等几个部分组成(详见图1)。机架本体与拉杆结合部位分别由上下两个对称的铜套对拉杆进行定位,铜套内侧加工有暗槽,安装于暗槽中的橡胶密封圈可以有效的保证拉杆转动时润滑油不会泄漏,同时也可以确保轧机在使用过程中不会有异物进入铜套内部;铜套的上下两端分别固定有一片用于密封的密封铜垫,该密封铜垫不仅可以进一步的防止异物的进入,同时还可以起到控制拉杆与铜套的间隙量的作用;最后上下各使用五条M16 的锁紧螺丝分别对两个铜套进行紧固,确保与拉杆接触的铜套不会脱落[1]。而位于轧机机架上的注油孔可以使润滑油顺利的加注到铜套内部,对整个机构起到润滑保护作用,使轧机在打开或闭合辊缝时,拉杆可以在铜套内转动的更加平滑顺畅。

图1 原轧机机架组成结构

1.2 机架的作用

轧机的机架是短应力线轧机的重要组成部分,对轧机本体起到重要的连接及支撑作用,同时可以有效的提升轧制过程的稳定性。轧机压下箱内的蜗轮、蜗杆及齿轮在液压马达的作用下,带动轧机拉杆在轧机轴承座及轧机机架的铜套内进行转动,从而进一步带动用于安装轧辊的两个上下对称的轴承座沿轧机机架进行对称的上下运动,最终实现轧机辊缝的打开与闭合。通过这种调整方式,可以使轧制线和孔型中心线相对稳定,减低轧制事故,提高产品的轧制精度,减少对轧钢调整工技术水平的依赖,简化轧制过程。而在这一过程中,轧机机架对拉杆起到了重要的固定及保护作用[2]。

1.3 原结构存在的问题

1.3.1 轧制应力对机架造成冲击

在正常的轧制生产过程中,当坯料咬入轧机的瞬间,钢坯对轧辊会产生一股横向的冲击力,同时由于轧辊对钢坯的挤压,又会对轧机产生一股纵向的压力,这两股力最终都会自轧辊经由轴承座及拉杆传递至机架上,在这两股力的作用下,机架上用于固定铜套的螺栓经常因无法承受这种冲击力而造成根切或拔断,导致机架下铜套脱落,从而使轧机失去轧制精度,造成轧制事故。

1.3.2 减速机输出轴对机架造成的损害

在生产过程中,轧机上的轧辊在驱动电机的带动下进行高速旋转,而与轧辊连接的减速机输出轴也会由于高速的旋转而产生不同程度的抖动,而与之相连的轧辊因轧机轴承座的固定并不会随减速机输出轴一起抖动,但由抖动而产生的这股应力则会通过轧机的轴承座及拉杆最终传递至轧机的机架上,使与拉杆相接触的铜套上的螺栓在不断的抖动中产生松动脱落,导致机架下铜套掉落,轧机从而失去稳定性,造成产品丢失精度。

1.3.3 机架自身结构给维修带来困难

在原轧机机架结构中,上下两个铜套都是用螺栓固定在机架上的,在对铜套进行更换和维修时必须先将螺丝拧出,然而铜套的脱落大部分是由于固定下铜套的锁紧螺栓发生根切或拔断而造成的,所以给螺丝的取出及下铜套的更换工作造成了极大的困难,同时一旦损坏的螺丝无法顺利取出,还可能导致机架的报废,不但浪费时间还会增加备件成本及生产成本。

2 优化改造设计思路

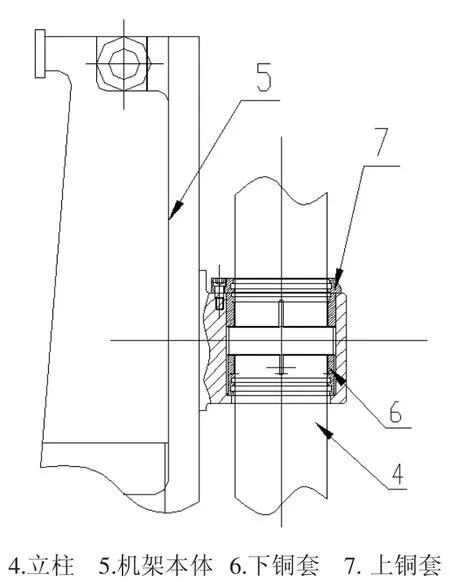

(1)设计带下铜套定位槽的机架1(见图2)。对铸钢件轧机机架1 与立柱结合处进行重新出图改造,将原先机架与下铜套用螺栓连接的定位方式更改成自身带定位台连接方式的铸钢件机架1,这样机架1 自身就可承受更大的轧制力。不会因为下铜套2 与机架的连接螺栓3 抗拉强度不够而造成下铜套2 脱落,导致立柱4 没有纵向定位[3]。

(2)在机架1 下铜套位置设计加装下铜套螺纹定位销,防止下铜套因立柱转动而随之转动造成机架内侧磨损。

(3)设计带O 型圈定位槽的下铜套,使下铜套本身带O 型圈定位槽,便于安装和润滑脂的储存,拆卸方便,便于维护。

(4)在下铜套加工轴向定位槽,然后在改造后机架上加装螺纹定位销,使轧机立柱在旋转过程中下铜套不会被动转动,造成不必要的磨损。

(5)对下铜套重新进行设计,去掉原有螺纹连接孔。对铜套形式进行改造,使其由原设计的螺栓连接铜套改为机架定位槽进行定位连接,这样保证了装配的精度,而且下铜套不会脱落。

3 改造的具体实施方式及效果

3.1 实施方式

将改造前机架本体与改造前的支撑下铜套进行重新出图设计,将轧机机架与下铜套连接形式重新设计,改为带有定位台的轧机机架5(见图3),根据立柱4 与上铜套7 的空间位置重新设计出下铜套6,使下铜套6 直接安装在改在后的机架5 的下定位台上。

图2 机架与拉杆结合处原始结构

这样就使改造后的下铜套6 在实际生产中可以承受更高的受力与载荷,比改造前用连接螺栓的连接形式具有了更好的可靠性和受力载荷[4],大大提高了轧机的使用寿命,同时也降低了维修人员的劳动强度及备件费用。改造后的下铜套自身所带的0 型圈定位槽便于0 型圈的安装及铜套内润滑脂的储存。下铜套新设计的径向定位槽能够使立柱在旋转过程中不会随之一起转动,减少下铜套的磨损量,保证其安装精度及使用精度,同时节省下铜套的备件使用费用。

3.2 取得的效果

改造后的轧机机架支撑结构能够使轧机在生产轧制过程中承受更大的纵向载荷;轧机在生产轧制过程中运行更加可靠,使用寿命是原先轧机使用寿命的7~8 倍,在轧钢过程中,立柱所传递到下铜套的载荷可以有可靠的支撑保证;在轧机立柱旋转过程中,下铜套新设计的定位槽可防止铜套因转动而造成的磨损,在节省备件的同时提高了设备运行及安装精度;设计带O 型圈定位槽的下铜套,使下铜套本身带O 型圈定位槽,便于安装密封圈和润滑脂的储存,同时也方便拆卸和维护,大大降低了由于轧机机架下铜套脱落造成的非计划停机时间,也大大降低了维修工人的劳动强度。每年节省轧机维修费用30 余万元。

图3 改造后结构图

4 结语

随着现代冶金行业的飞速发展以及生产工艺的不断改进,各种冶金设备也在不断的升级换代。本文结合天钢棒材厂生产现场的需要,结合相关设备要求,提出了对轧机机架结构的优化改造,截至目前为止,生产现场经过改造的轧机机架的寿命得到了普遍提升,极大的降低了机架铜套维修和更换的难度,减少了非计划停车时间,有效的保证了生产的平稳运行,取得了预期的效果。