浅析棒材成层区域设备工作原理及控制方式

2020-10-13张庆利

李 辉,张庆利

(天津钢铁集团有限公司,天津300301)

0 引言

目前,由于各种原因造成操作工人新老交替和更换频繁,天津棒材厂成层区设备操作人员也在不断的更换。由于新职工对该区域设备的不熟悉和操作经验不足,导致生产或安全事故的发生机率增加。为杜绝这一隐患,使新职工尽快了解和熟悉成层区设备运行和操作,本文对该区域相关设备进行详细的介绍,由成层小车、成型链、移钢小车(抽出小车)、冷床出口辊道这几种组成成层区的主要设备入手,对以上这几种设备的布局、工作原理及相关操作,对成层区进行简要的分析。

1 成层区相关设备的布置及原理

1.1 成层小车

1.1.1 布置

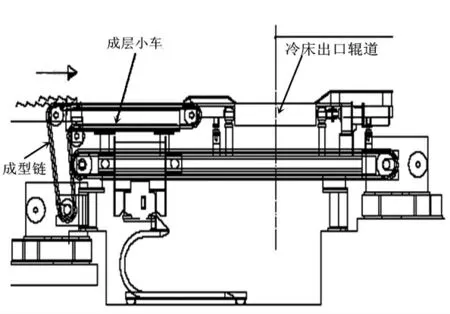

成形架布置见图1。

1.1.2 成层小车升/降

图1 成形架布置

为保证连续成层,小车分成相似的两组(A 和B)轮流替换。其中总有一个是在收集区(高位,在冷床上收集钢材),另一个在移钢小车卸料(全向前位),或回到停止位,或已经停止(在低位)。

成层小车带有磁性,由汽缸控制上升和下降,汽缸由单绕组双位电磁阀控制,其动作由传感器检测编码器复位和成层小车的钢材层的信号来控制。

当装料时,成型小车上升到收集位置收集层的第一支棒材,这个棒材收集位置是固定的,并在试车时设置(这个位置可以保证最大的收集层宽)。当卸料时,成型小车下降,开始返回准备运行下一次循环。

1.1.3 成层小车向前/向后

每个小车(A 和B)都由带逆变器的交流电机驱动。主驱动运行速度由速度反馈控制,每个小车都有增量编码器来检测位置。每个成层小车配有三个磁板,磁板使得成层小车上的成层更精确,成层小车的磁化电流由监控系统预设。每个成层小车都配有两个超行程限制开关,设备运行期间向前和向后的安全位置一直被监测。

由A 车或B 车交替形成新层,一个小车成层,另一小车卸料。当新层形成时,由成层小车送出到卸料位置,等待移钢小车拾起钢材。成层小车磁板的磁性控制与移钢小车时序同步,以便使层输送在正确模态。随着移钢小车拾起层,成层小车下降并向回移动到冷床位置,准备下一个周期。

1.2 成型链

1.2.1 布置

成型链布置见图1。

1.2.2 工作原理

成型链放在成层小车的同一线上,成层链包括三个部分,驱动由交流电机通过减速机传动,由变频器控制。成层链范围保持与成层小车对齐,这仅是冷床的一小部分。

当监控系统监测到钢材在冷床最后一齿时,则成层链自动顺控开始。在收集时,成层链与成层小车的移动是同步的,当完成收集层时,成层小车和成层链将在比冷床运行周期短的时间内切换出收集区[1]。

1.3 移钢小车

1.3.1 布置

移钢小车布置见图2。

图2 移钢小车布置

1.3.2 移钢小车升/降

移钢小车从成型架成型链上拾取钢材,然后卸到冷床出口辊道上。移钢小车由移钢架、连杆机构、导向直柄、液压缸等几个部分组成,导向直柄进行水平运动,其他部分进行垂直运动。移钢架的最前端被当成特殊的磁性移钢架0 部分,该部分装有四个磁板,移钢小车其他无磁力部分均与0 部分同步。

移钢小车通过双线圈三位电磁阀控制液压缸向上或向下移动,移钢小车的位置检测是通过传感器完成的。

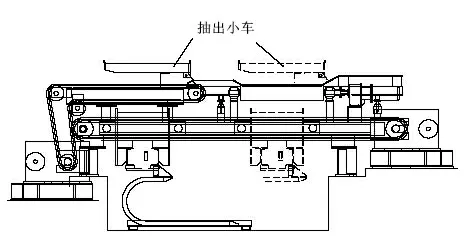

移钢小车移到拾钢位置时,从成层小车和成层链上拾取钢材。仅在生产弹簧钢扁钢时,移钢小车移到拾钢位置时,才从成层链上拾取钢材。移钢小车下降把钢材放到冷床出口辊道上。成型和移钢小车运行图见图3。

图3 成型和移钢图

1.3.3 移钢小车向前/向后

移钢小车都是交流电机传动、变频驱动控制,每个主驱动有速度反馈控制。移钢小车移动速度将由操作人员在控制台上监控画面预设。移钢小车都由增量编码器监测实际设备位置。四个磁板安装在移钢小车的0 部分,磁板系统允许在冷床出口辊道上堆放钢材层时精确的定位。移钢小车磁电流也在监控画面上预设。两个超行程极限开关用于0 部分移钢小车移动时,向前、向后安全位置的监控,每个小车设置一个接近开关为编码器复位[2]。

移钢小车0 部分控制着与其同步的其他部分。当移出棒材准备好时(货层形成),移钢小车自动执行周期并完成将棒材堆放于辊道上。在这一点,移钢小车返回起始位进入新一轮循环,同时棒材被送向剪切区。成层小车顺控与移钢小车0 部分电磁控制同步以便以正确的方式传送存放层。

1.4 冷床出口辊道

1.4.1 布置

冷床出口辊道布置见图4。

图4 冷出出口辊道布置

1.4.2 工作原理

辊道是用来把钢材传送到定尺区。每个辊子由交流电机驱动,电机分组,每组有一个变频逆变器控制。辊道分为两部分,两部分一起工作,使棒材层在冷床区前进。起动电机的命令被执行,棒材层开始驶离出口辊道直至钢材层完全从辊道出来。在这点上,辊道停止,新层卸下来。

2 成层区的控制方式

成层区域的控制范围包括上述提到的所有设备,但不包括定尺冷切区域的那部分辊道。

2.1 自动方式

在自动方式控制下,操作人员会根据不同的产品规格及要求,在控制系统中预设相应的控制程序,此时主控系统将按照预设好的程序自动控制成层小车、移钢小车及出口辊道等设备进行动作,确保钢材顺利进入成品称重区[3]。具体的控制功能说明不在此详述。

2.2 半自动方式

2.2.1 成层小车前进/后退。

操作工可利用“单步按钮”使成层小车和成层链单步运动,运动周期进行的时候,按钮灯一直亮着。

操作工可利用“单步按钮”使成层小车和成层链结束一个计数循环后自动停止,周期进行时,按钮灯亮。

2.2.2 移钢小车前进/后退

操作工能利用“周期”按钮启动移钢小车的整个周期,该命令为触发型,当周期进行的时候,按钮灯亮。

2.3 手动方式

在正常周期下,该装置不需要手动操作。手动模式只用于设备维护和目视检查。

2.3.1 成层小车上升/下降

操作工可通过“A 部分选择”“B 部分选择”按钮来选择想要移动的成层小车部分。该命令为触发型,当某一部分被选的时候,按钮灯亮。

操作工可利用“上升/下降”按钮来选择成层小车的上升和下降,该命令为触发型,当执行命令的时候,按钮灯亮。

2.3.2 成层小车前进/后退

操作工可利用“前进/后退”命令来选择成层小车的运动。当按钮被执行的时候,驱动电机运行,驱动电机可停在任意位置,驱动电机也可向前和后退。在命令执行的时候,按钮灯亮,并且一旦到达预定位置,按钮灯灭。

2.3.3 成层小车的磁体

操作工可利用磁性开/关按钮来给成层磁体充磁或消磁。该命令为触发型,当执行充磁命令的时候,按钮灯亮,并在确认磁性时亮。

2.3.4 成层链前进/后退

操作工可分别利用“前进/后退”两个按钮移动成层链,当其中一个按钮按下的时候,成层链的驱动电机会一直运转,从而实现成层链的前进或后退。当按钮被松开时随即停止成层链的移动,此时驱动电机可停在前进或后退过程中的任意位置。成层链的驱动电机也可进行预定位置的前进或后退,在进行预定位置移动时,按钮灯亮起,一旦到达预定位置,按钮灯自动熄灭。

2.3.5 移钢小车升/降

操作工可利用升/降按钮来实现移钢小车的升降。当按钮按下时,机器一直运动。机械可在任意位置停止,机械也可停在最高或最低位。在机械运动时,按钮灯一直闪烁,但到达最终位置时亮。

2.3.6 移钢小车前进/后退

操作工可利用前进/后退按钮来实现移钢小车的运动。当按钮按下时,移钢小车驱动电机一直在运动,电机可停在任意位置也可停在最前和最后位置。当命令被执行的时候,按钮灯一直亮着,并且在到达极限位置时按钮灯熄灭。

2.3.7 移钢小车磁体

操作工可利用“磁性开/关”按钮来实现移钢小车的充磁和消磁,该命令为触发型。当磁性命令被执行时,按钮灯闪烁,并在确认有磁性时亮。

2.3.8 冷床出口辊道

操作工可利用“Forward-0-Reverse”操作杆进行辊道移动,当这个操作杆给命令时,电机转动。

2.4 设备的急停

万一在主操作台上执行了“急停”命令,主传动则立即会以允许的最大电流进行制动。然后主传动完全断电。但控制磁体的传动装置则不受影响,也就是说,急停时磁性不必消磁。电磁阀立即断开,运动直接停止[4]。

3 结束语

通过本文对棒材厂成层区相关设备的配置、布置、工作原理、运行程序和控制方法的介绍和分析,可以让职工在工作中提高对精整成层区域相关设备的了解和认知,能更好的对相关设备进行操作和维护,以便于根据实际生产情况对设备进行完善优化,确保生产过程中不会发生因盲目操作或错误操作等原因导致的各类生产或安全事故。