新型水封爆破除尘技术试验研究

2020-10-13王轶君潘卫华姚文辉张永明贾悦迪

王轶君, 潘卫华, 姚文辉, 张永明, 贾悦迪

(中交第二公路工程局有限公司, 陕西 西安 710065)

0 引言

钻爆法是目前隧道施工的普遍工法,爆破产生的粉尘对施工环境、施工进度影响较大。水封爆破作为一种优越的爆破除尘技术,已成为隧道工程学者研究的热点问题之一。

文献[1]采用现场测试方法对定水坝隧道平行导坑水压爆破效果进行了研究。文献[2]依托分水关隧道工程验证了水压爆破对烟雾的除尘效果。文献[3]对隧道水压爆破技术原理、工艺方法流程等问题进行归纳分析,并通过宜万铁路齐岳山隧道验证了水压爆破技术的优越性。文献[4]深入分析了隧道水压爆破的基本原理,并以某隧道为依托给出了水压爆破施工工艺的技术细节,得出水压爆破具有优化施工爆破环境及减少炸药用量的优势。文献[5]为了改善云南地区灰岩隧道爆破粉尘偏大问题,采用P-5L2便携式粉尘仪对老格山隧道水压爆破效果进行现场测试。文献[6]基于水压爆破原理,对沪昆专线茅坪山隧道爆破粉尘的除尘效果进行了分析。文献[7]归纳了水压光面爆破的工作原理及施工工艺,并依托张家冲隧道验证了水压爆破的优势。文献[8-9]尝试将PVC聚能管应用于隧道水压爆破中,并将其应用于某城市地铁隧道,验证了其除尘降雾的优越性。文献[10]以柞木台隧道为依托,对比研究了水压爆破与常规爆破下的防尘抗震、控制成本的效果。文献[11-12]采用激光粉尘仪、CO检测仪,对平顶山隧道水压爆破效果进行了测试研究。文献[13]采用AKFC-92A型矿粉采样器,得出了水压爆破可降低23.3%的粉尘质量浓度。文献[14]采用小直径药卷、大直径水袋,提高了炸药与水的耦合系数,优化了水压爆破除尘技术。文献[15]采用现场实测方法分析九连山隧道的水压爆破效果,得出其粉尘质量浓度降低幅度为46%。文献[16]对聚能水压爆破原理及工艺流程进行分析,并依托金瓶岩隧道验证该工法在除尘与节约成本方面的优越性。

综上所述,目前隧道水压爆破施工技术未能从钻孔数量、位置、水袋布设数量等方面给出优化方案,且对水压爆破除尘效果研究较少。本文拟采用现场试验方法,获得隧道爆破施工后掌子面附近区域纵、横向特征试验位置的烟雾、CO体积分数变化规律,提出3种新型水压爆破技术方案,并得出3种新型水压爆破方案下的粉尘质量浓度、CO体积分数情况,分析其降尘效果。研究结果以期为隧道水压爆破降尘技术研究提供借鉴与参考。

1 依托工程概述

1.1 工程概况

本研究依托串佛高速轿顶隧道工程。串佛高速属于昭通市“一环两横四纵三联络”高速公路网规划中的3条联络线之一,路线起于盐津县串丝村,与G85渝昆高速相连,止于绥江县金沙江佛耳岩,与四川G4216蓉丽高速相接,全长49.72 km。

轿顶隧道为单向双洞单拱特长公路隧道,隧道截面尺寸采用半圆拱型,洞跨(净宽)10.25 m,净高5.00 m,隧道全长12 625 m。左、右线隧道长分别为6 318、6 307 m,对应最大埋深分别为547.33、555.11 m。试验段内围岩为Ⅳ级,洞身全线采用上、下台阶钻爆法施工。采用乳化炸药联合毫秒管进行起爆,炮孔深度为2.5~3.0 m,单个乳化炸药尺寸为200 mm×32 mm(长×直径)。每循环进尺1.5 m,隧道开挖全断面尺寸为132 m2,上台阶开挖断面面积为91 m2。

1.2 现有通风除尘设备

施工过程采用管道压入式通风,左、右线隧道进、出口各布置1台160 kW轴流式风机,斜井处布置4台132 kW轴流式风机,供左、右线4个掌子面通风使用,采用软风筒悬挂于隧道拱部右侧,出风口距掌子面距离为30~60 m。爆破后即开启通风,降低烟尘,优化施工环境。

2 新型水封爆破除尘技术方案

2.1 炮眼布设

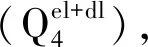

上、下台阶施工是新奥法最为普遍的施工工艺,常见的上台阶炮眼种类、数量如图1所示。

图1 炮眼布设

2.2 水袋填充

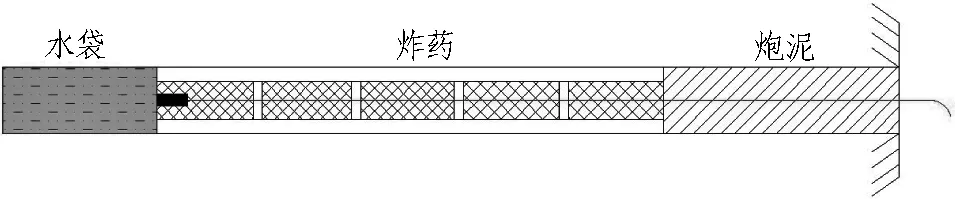

水封爆破除尘的基本原理是: 由炮孔内部炸药爆炸所产生的高温高压冲击波将水袋炸破,使得水袋内部填水雾化,水雾与隧道内粉尘相粘结,从而达到降尘效果。

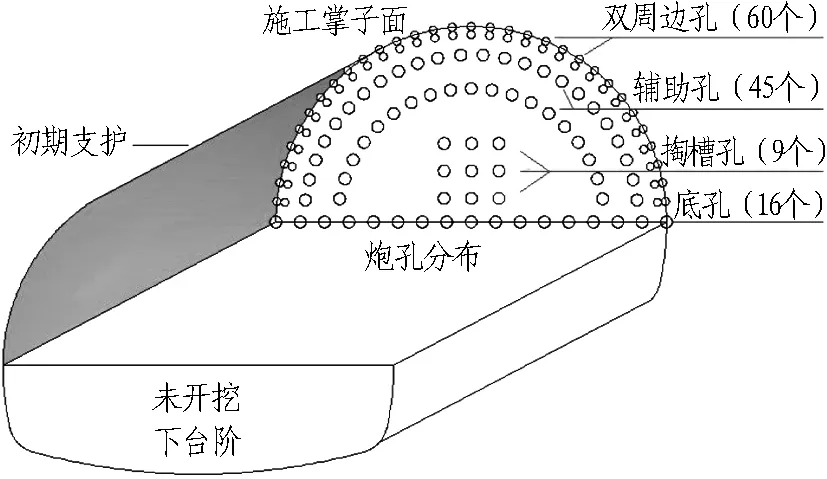

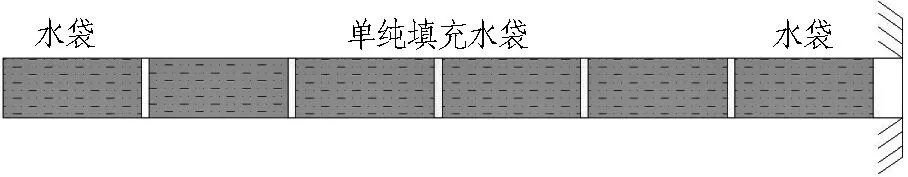

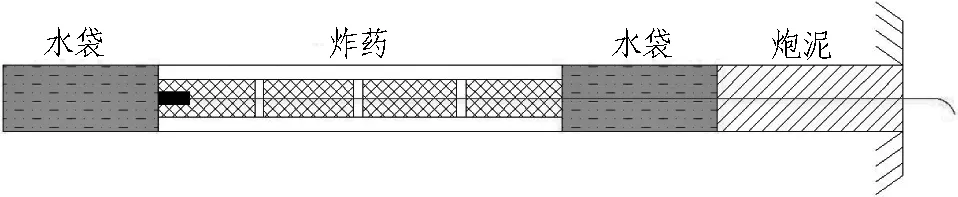

本文提出的新型水封爆破技术,考虑炮眼位置、功能以及水袋对爆破能量的影响,设置3种填充水袋如图2—4所示。实体水袋如图5所示,实体水袋尺寸为260 mm×40 mm(长×直径),单个水袋装水质量为326.6 g。

图2 水袋填充

图3 “水袋+炸药+水袋+炮泥”填充

图4 “水袋+炸药+炮泥”填充

图5 水袋实体图

2.3 新型水封爆破

传统的水封爆破除尘方案核心技术有2点: 一是水封爆破均在原设计炮孔上进行,无额外钻孔;二是水袋、炸药布设形式均一致,自孔底向孔口依次为“水袋+炸药+水袋+炮泥”。考虑爆破后炸药、围岩、水袋、水雾的基本运动规律,本文提出3种新型水封爆破技术方案。

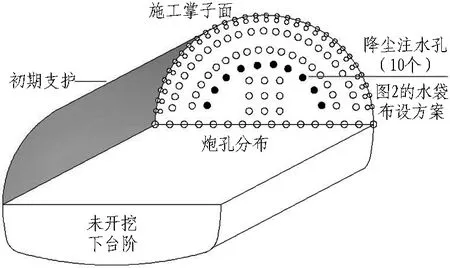

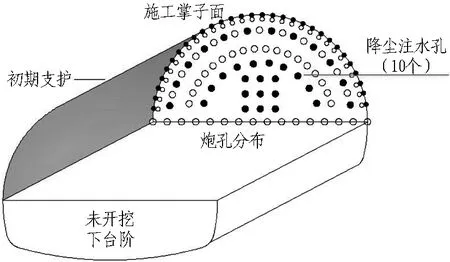

2.3.1 方案1: 辅助降尘注水孔方案

在掏槽孔与辅助孔之间新打10个降尘孔,孔间距110 cm,孔深3 m; 每个辅助孔中放入6只单纯水袋(见图2),共计60只水袋。整体布设方案如图6所示。

图6 方案1: 辅助降尘注水孔方案

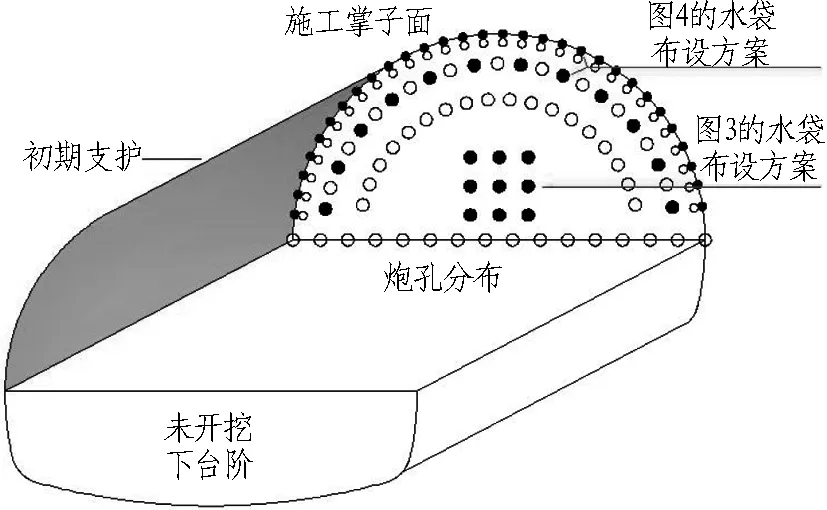

2.3.2 方案2: 水袋差异布置方案

在位于中心位置的9个掏槽孔中,水袋按图3方式进行填装;在周边孔外侧孔、靠外侧辅助孔中,隔孔进行水袋填装,填装方式按图4进行,累计填充60只水袋。整体布置方案如图7所示。

图7 方案2: 水袋差异布置方案

2.3.3 方案3: 降尘注水孔+水袋差异布置方案

本方案为方案1、2的结合。即在掏槽孔与辅助孔之间新打10个降尘注水孔,累计放置60只单纯水袋; 在周边孔外侧孔、靠外辅助孔中,隔孔放置水袋,累计放入60只炸药水袋。本方案共设置120只水袋,具体布置方案如图8所示。

图8 方案3: 降尘注水孔+水袋差异布置方案

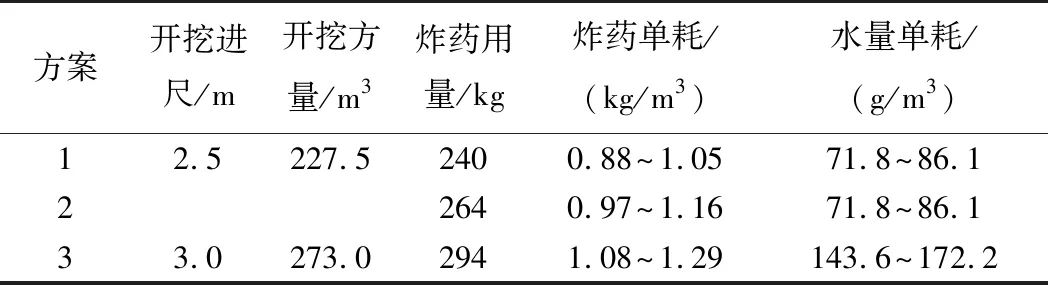

采用水封爆破技术方案时,3种爆破方案的技术参数如表1所示。

表1 爆破方案的技术参数

3 现场测试方案

3.1 特征位置选取

3.1.1 纵向特征位置

根据既有隧道施工经验,在爆破完成后,粉尘、气体主要积聚于掌子面与二次衬砌台车之间。从保证现场作业人员身体健康角度出发,取测试点为距上台阶底板1.5 m高度处。考虑爆破结束后,掌子面存在大量围岩废碴,第1个测试点设置于掌子面正后方50 m处,第2个测试点设置于距掌子面70 m处,后3个测试点距掌子面距离依次为100、125、150 m。各测试点均位于路线中心位置上。

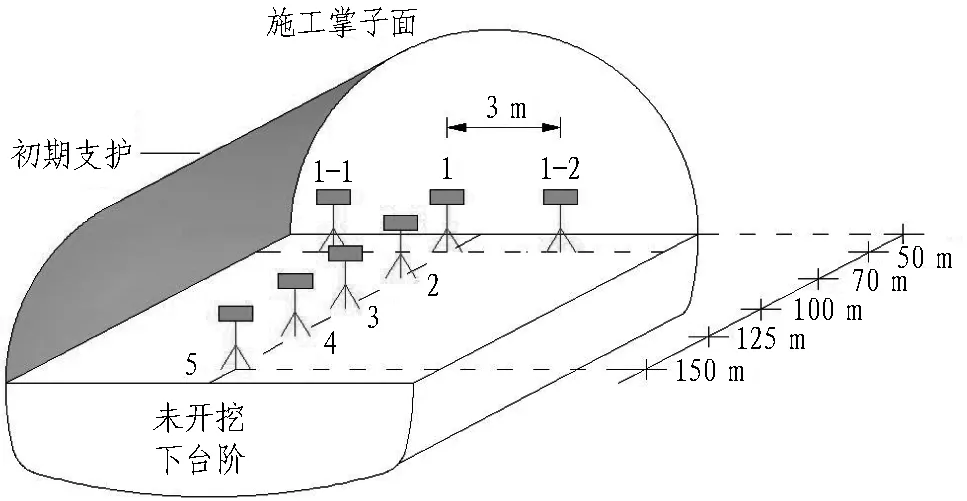

3.1.2 横向特征位置

为了分析爆破施工后掌子面处横向位置粉尘质量浓度、气体体积分数分布情况,横向第1个测试点位于掌子面正后方50 m处;以该测试点为基准,在垂直于道路中线方向上左、右各偏3 m,设置2个横向特征测试点。各特征测试点布设情况如图9所示。

图9 特征测试点布设方案

3.2 现场测试工况

3.2.1 爆破后基础工况(无水袋)

3.2.1.1 无通风

掌子面爆破后,在无通风条件下,对纵、横向特征测试点的烟尘质量浓度、体积分数情况进行统计,得到掌子面区域初始粉尘质量浓度、气体体积分数的分布规律(即为“初始状态”与“基准值”)。

3.2.1.2 有通风

爆破后每通风10 min,对纵向5个特征试验位置的粉尘质量浓度、CO体积分数进行提取,直至达到劳动保护标准。以此得出在通风条件下,钻爆法施工掌子面烟尘的扩散规律。

3.2.2 新型水封爆破试验工况

在掌子面爆破施工后,且在无通风条件下,对掌子面区域纵、横向特征试验位置的粉尘质量浓度、CO体积分数进行提取,并与基础工况进行对比分析。

3.3 粉尘、气体技术标准

参考《公路隧道施工技术规范》[17],确定隧道施工粉尘质量浓度、有害气体与O2体积分数的标准。

3.3.1 粉尘允许质量浓度

10%以上游离NO2的粉尘,质量浓度不得大于2 mg/m3;10%以下游离NO2的矿物性粉尘,质量浓度不得大于4 mg/m3。

3.3.2 有毒有害气体允许体积分数

1)CO最高允许体积分数为30×10-6;

2)CO2按体积计不得大于0.5%;

3)氮氧化物(NO2)体积分数不超过5×10-6。

3.3.3 隧道内O2含量

隧道内O2含量按体积计,不得低于20%。

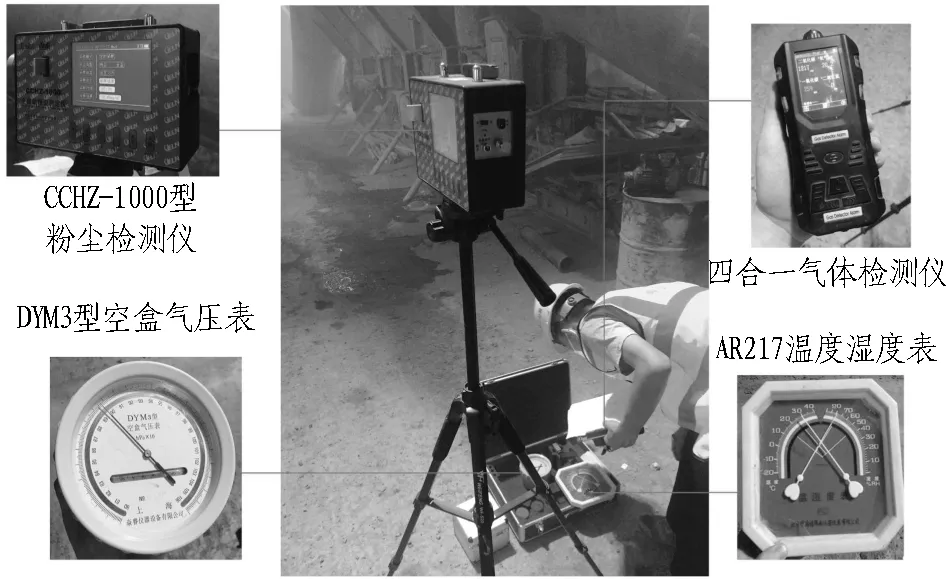

3.4 测试仪器

联合采用矿用粉尘检测仪、四合一气体检测仪、温度湿度表、空盒气压表4种仪器进行数据采集。现场仪器配置如图10所示。

图10 现场试验及仪器配置

3.4.1 矿用粉尘检测仪

采用CCHZ-1000型矿用粉尘检测仪对粉尘质量浓度进行测试,其规格为0.1~1 000 mg/m3,精度为0.1 mg/m3。

3.4.2 四合一气体检测仪

隧道内有害气体的测试采用四合一气体检测仪。O2体积分数规格与精度分别为0%~30%、0.1%;CO为0~999×10-6、1×10-6;CO2为0~5 000×10-6、1×10-6;NO2为0~100×10-6、0.1×10-6。

3.4.3 温度湿度表

采用AR217香港西玛温度湿度表。温度规格为-20~60 ℃,精度为1 ℃;湿度规格为10%~95%,精度为2%。

3.4.4 空盒气压表

采用DYM3型空盒气压表,其规格为800~1 060 hPa,精度为1 hPa。

3.5 测试方法

3.5.1 试验方法

现场试验测试时,试验人员预先进入隧道内部安全距离处,待爆破声响后佩戴防毒面具,并随即架设仪器,每个特征位置在掌子面爆破完成15 min后开始进行测试。

3.5.2 数据读取

每5 min获得1组数据(期间在0、2.5、5 min分别读取1次数据,以3次读数均值为准),得出不同通风时间下,各特征位置的温度、湿度、风速、气压、粉尘质量浓度、CO体积分数、CO2体积分数,现场试验情况如图10所示。

4 现场试验结果分析

于2019年6月18日—25日,集中进行现场试验,获取相关试验测试数据。

4.1 爆破后初始粉尘、气体分布规律

4.1.1 掌子面初始粉尘分布规律

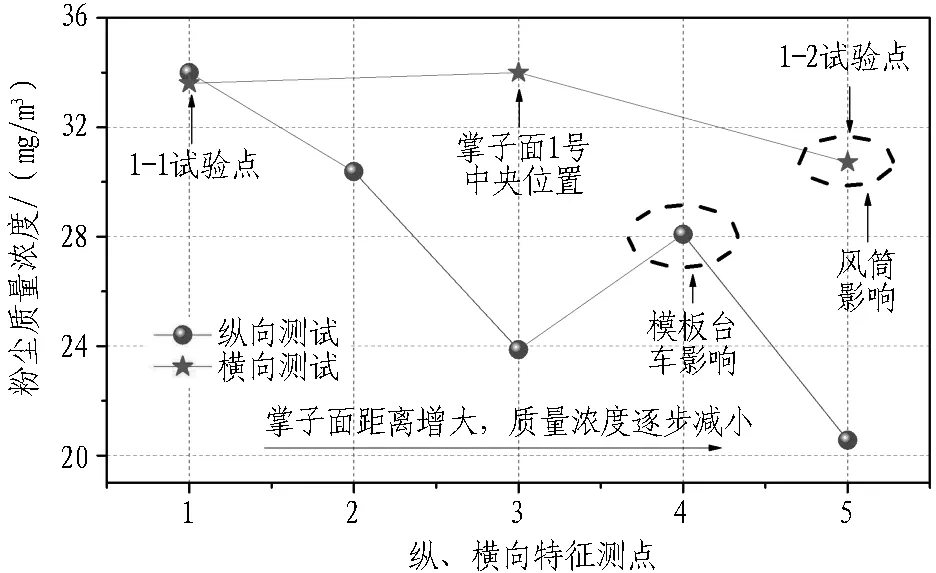

图11为在隧道爆破后初始情况下,掌子面区域纵、横向粉尘质量浓度的空间分布规律。

图11 纵、横向测试点粉尘质量浓度

由图11可以看出: 掌子面横向测试点的粉尘质量浓度水平整体上要高于纵向;横向测试点质量浓度水平相对较为均匀;纵向测试点呈现出随着距离掌子面位置的逐步增大,粉尘质量浓度快速减小的趋势。

隧道爆破后,1号位置粉尘质量浓度略高于1-1位置,并明显高于1-2位置,即中心区内粉尘质量浓度最高。由于少量新鲜空气从风筒侧吹向掌子面,并携带少量粉尘向另一侧移动,从而导致右侧质量浓度最低。

爆破后沿隧道纵向方向,粉尘质量浓度呈现逐步下降趋势。相比于测试点1,2号位置粉尘质量浓度下降幅度为10.64%,3号下降幅度为29.79%,4号为17.38%,5号为60.47%。其中4号位置处于模板台车后方,粉尘经过该处时断面产生收缩,流速加快,质量浓度升高。

4.1.2 掌子面初始CO体积分数分布规律

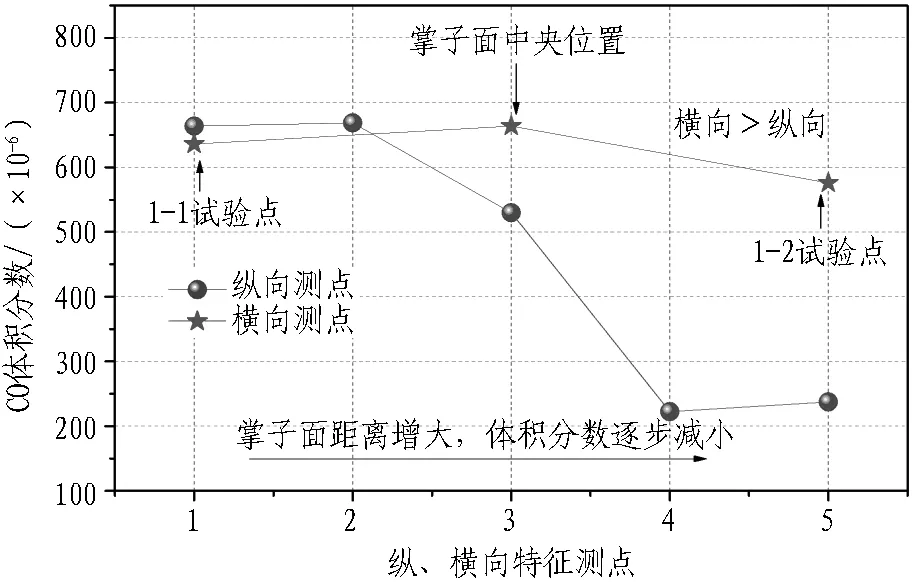

图12为在隧道爆破后的初始情况下,掌子面区域纵、横向CO体积分数的空间分布规律。

由图12可以看出: 掌子面处横向CO体积分数水平整体较均匀,且体积分数值偏高。3处测试点的平均CO体积分数为625.25×10-6,是CO允许体积分数30×10-6的20倍左右。

图12 纵、横向测试点CO体积分数

掌子面爆破后沿隧道纵断面方向,CO体积分数呈现逐步下降趋势。1、2号特征位置距离掌子面较近,CO体积分数水平整体较高。相较于试验位置1,3号试验位置的CO体积分数降幅为20.15%,4号为66.47%,5号为64.22%。

4.1.3 掌子面初始CO2体积分数分布规律

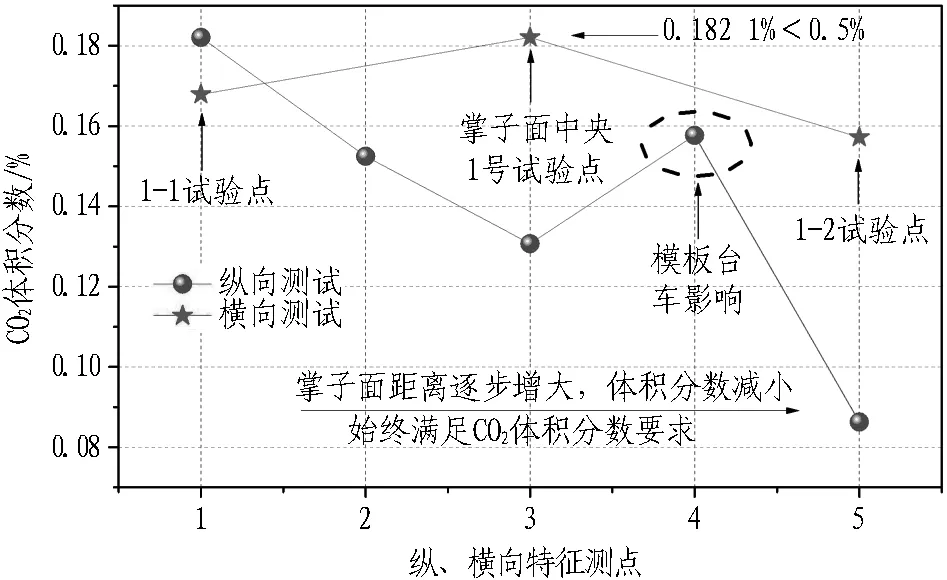

图13为在隧道爆破施工后,初始情况下掌子面区域纵、横向CO2体积分数的空间分布规律。

图13 纵、横向测试点CO2体积分数

由图13可知,CO2体积分数曲线与粉尘质量浓度曲线呈现类似的分布规律。对于横向测试点,中间1号位置的CO2体积分数水平最大,且为0.182 1%,小于CO2的允许体积分数0.5%。两侧测试点体积分数略微偏小,且右侧体积分数要小于左侧。

对于纵向特征位置的CO2体积分数,同样呈现出随着距掌子面距离的增加而逐步减小趋势。4号特征位置处于模板台车后方,使该处CO2体积分数有所升高。

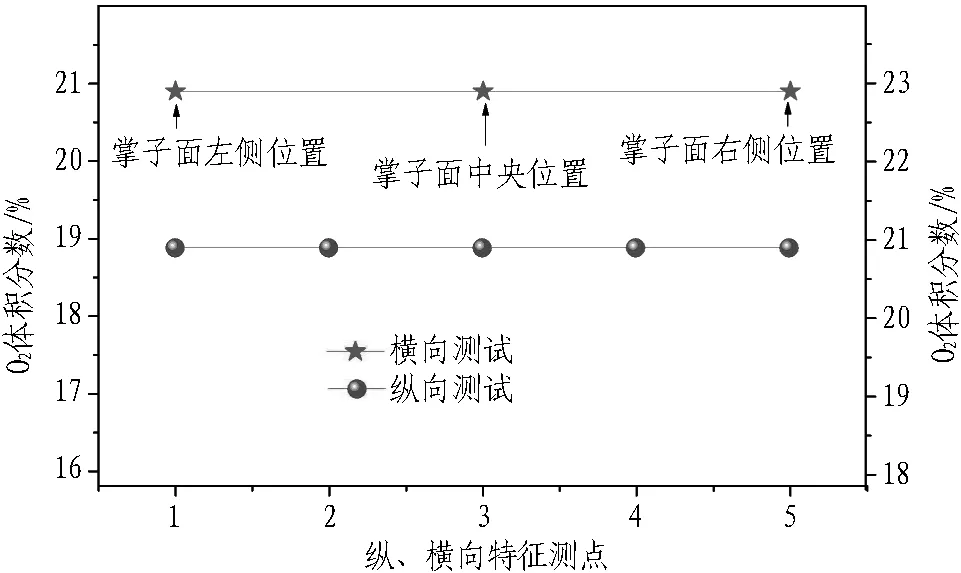

4.1.4 掌子面初始O2分布规律

图14为在隧道爆破后,掌子面附近区域纵、横向O2体积分数的空间分布规律。由图可知: 纵、横向各试验位置的O2体积分数均为20.9%,大于O2允许体积分数20.0%。

图14 纵、横向测试点O2体积分数

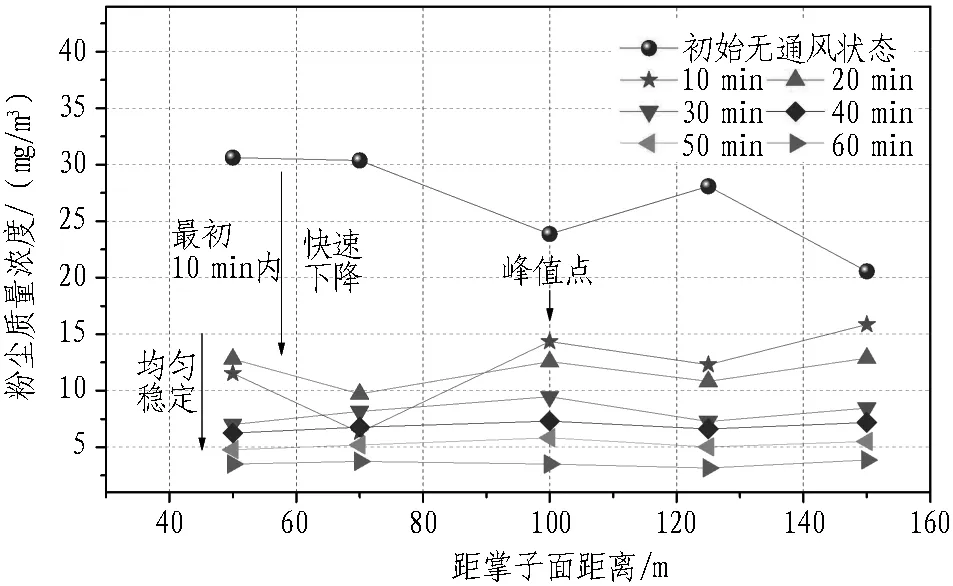

4.2 纵向施工通风下粉尘、CO扩散规律

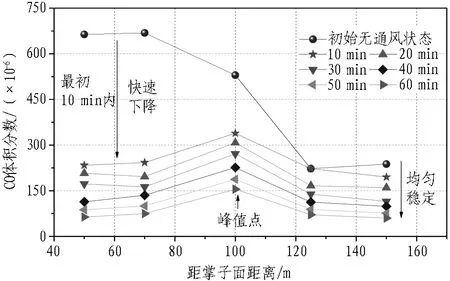

图15—16为在纵向通风条件下,不同时刻不同测试点下,粉尘质量浓度、CO体积分数随通风时间的扩散规律。

图15 通风条件下纵向测试点粉尘质量浓度

图16 通风条件下纵向测试点CO体积分数

由图15和图16可以明显看出: 在最开始通风的10 min内,粉尘质量浓度、CO体积分数下降速度最快,可降至爆破后初始数值的一半左右;10 min后,粉尘质量浓度、CO体积分数的下降速率快速变缓并趋于稳定,此时各测试点粉尘质量浓度、CO体积分数差异不大,并呈均匀分布状态。3号测点粉尘质量浓度、CO体积分数始终为最大,这是由于该测试点处于模板台车前方位置,由于气流积聚效应导致。

经过1 h的通风时间,粉尘质量浓度降至允许质量浓度4 mg/m3以下,CO体积分数收敛于60×10-6,仍大于其允许体积分数30×10-6。

4.3 水封爆破降尘效果研究

4.3.1 粉尘质量浓度的敏感性分析

4.3.1.1 横向分布情况

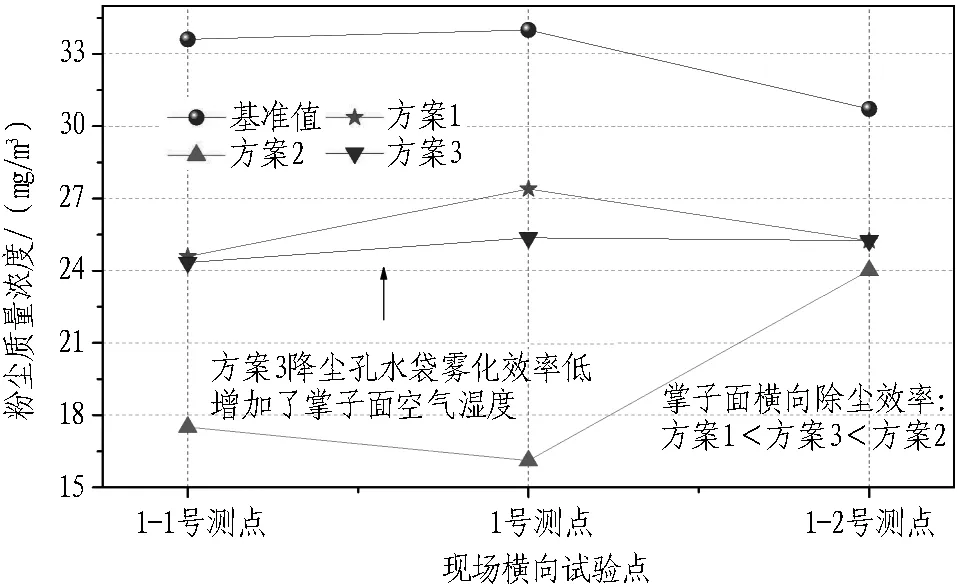

图17为在采用3组新型水封爆破技术方案后,掌子面横向测试点粉尘质量浓度的空间分布规律。

图17 新型水封爆破横向测试点粉尘质量浓度

由图可知,3种除尘方案均可起到明显的爆破除尘效果。对于除尘效率满足: 方案1<方案3<方案2。基准组情况下横向测试点粉尘质量浓度平均值为32.78 mg/m3,方案1的均值为25.75 mg/m3,方案2为19.21 mg/m3,方案3为24.99 mg/m3,第2组降幅最大为41.39%。

由方案1、2对比可知,直接将水袋放置于炸药孔内部所达到的降尘效果,要明显优于额外钻降尘注水孔。其原因主要为: 炸药孔内水袋雾化程度要明显高于降尘注水孔。

由方案2、3对比可知,增加了降尘注水孔后初始降尘效果并不明显,相比之下粉尘质量浓度反而偏高。分析原因主要为: 爆破时降尘孔内水袋雾化比例较低,但其大幅增加掌子面区域的空气湿度,使得粉尘扩散速率放缓,减小其扩散范围。

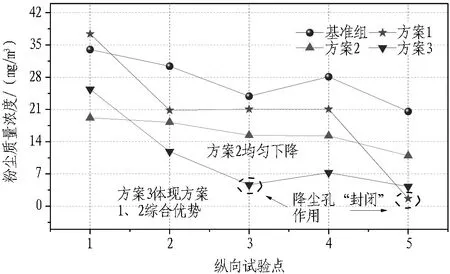

4.3.1.2 纵向测试点情况

图18为隧道爆破后,纵向测试点粉尘质量浓度的空间分布规律。对于除尘效果,整体上看满足,方案1<方案2<方案3。基准组的平均质量浓度为26.71 mg/m3,方案1为16.87 mg/m3,方案2为15.8 mg/m3,方案3为9.15 mg/m3,方案3除尘效果最为明显,降幅为65.74%。

对比分析方案1、2可得,方案1的前4个测试点粉尘质量浓度降幅较小,而第5个测试点粉尘质量浓度产生急剧下降并达到允许质量浓度以下。分析原因主要为降尘注水孔内的水袋减小了粉尘扩散范围。方案2粉尘质量浓度呈现均匀下降趋势,未出现急剧变化点。方案3兼具方案1、2的优势,粉尘质量浓度快速下降,直至在测试点3处降至允许质量浓度,并保持稳定。

图18 新型水封爆破纵向测试点粉尘质量浓度

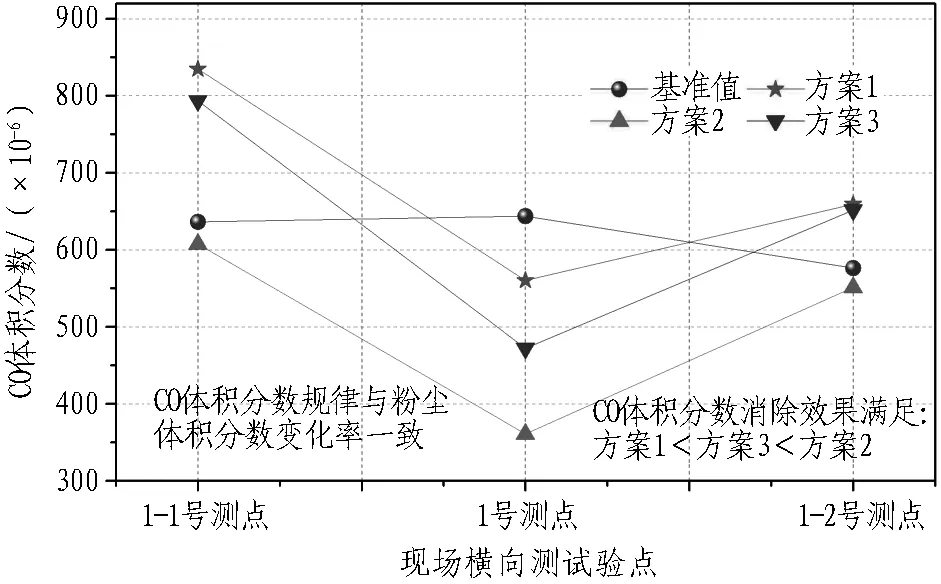

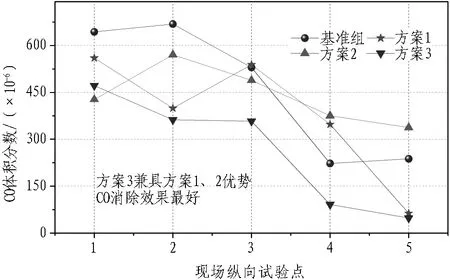

4.3.2 CO体积分数的敏感性分析

图19—20为水封爆破后,掌子面纵、横向CO体积分数的空间分布规律。由图可知,CO体积分数分布规律基本与粉尘分布规律类似。水封爆破可对CO体积分数降低起到较好作用。

图19 新型水封爆破横向测试点CO体积分数

4.4 讨论

1)为使水封爆破达到最优的除尘效果,宜将水袋布设于炸药孔内,使得填充水可被充分雾化。

2)水袋宜设置于靠近断面的上部位置,以此使得水袋破裂雾化后,呈抛物线形式的水颗粒向掌子面前方更高、更远的位置运动,有利于雾化水颗粒对掌子面粉尘进行“封闭”。

图20 新型水封爆破纵向测试点CO体积分数

3)在炮孔内增设导爆索或导爆管雷管的前提下,将水袋、炸药条间隔分布,将更有利于在掌子面前方形成均匀雾化效果。水袋宜放置于靠近拱顶位置的周边孔(酌情选择布设)、辅助孔(重点布设),以及上排掏槽孔内(重点布设)。

4)可根据现场实际情况,在掌子面爆破孔内增加放置适宜的水袋数量,并选择最优的炮孔填充组合形式,提高炸药与水的耦合系数,进而提高水袋的雾化程度,以此达到更优的除尘效果。

5)为提高爆破水雾对掌子面粉尘、有害气体的“封闭”作用,可在掌子面额外打钻降尘注水孔,以此达到减小粉尘扩散的范围,且扩散范围内粉尘质量浓度下降速度更快。

6)隧道掌子面爆破后,有害气体与粉尘的产生机制较为复杂,且其体积分数高低、数量大小受诸多因素的影响,主要影响因素有: 火工品品种与规格、质量,爆破循环进尺与炸药量,孔口炮泥堵塞长度与质量,掌子面围岩的岩层岩性、地质构造、地下水状态,水封爆破的不同方式方法,水封爆破用水量等。

5 结论与建议

通过采用现场试验方法,对隧道施工过程中的水封爆破降尘问题开展研究,主要结论如下。

1)掌子面爆破后不会产生NO2气体,且CO2和O2含量均满足隧道施工技术标准。隧道爆破施工后,掌子面附近横向测试点的粉尘质量浓度、CO体积分数呈现中间高、两端低的特征;纵向测试点质量浓度、体积分数呈现出随距掌子面距离的增加而逐步降低的趋势。

2)最初通风的10 min内,粉尘质量浓度、CO体积分数下降最快,可降低至爆破后初始数值的一半左右。之后各纵向测试点的粉尘质量浓度、CO体积分数呈现均匀分布趋势,且下降速率快速减小并趋于稳定。

3)3种新型水封爆破方案的除尘效果均十分明显。与无通风、无水袋的初始爆破工况相比较,方案1的降尘比例最大为36.84%,方案2为40.85%,方案3为65.74%。

4)新型水封爆破技术方案对CO体积分数的降低有明显作用。3种新型水封爆破方案,CO体积分数与粉尘质量浓度变化规律基本保持一致。

5)水封爆破施工虽可大幅降低初始粉尘质量浓度与CO体积分数,但其在隧道内部仍有残余。后期研究时,可联合采用“水封爆破+喷雾除尘”技术方案,实现全面彻底降尘。