防爆电控柴油机电子控制单元控制策略研究*

2020-10-13王晓

王晓

(中国煤炭科工集团太原研究院有限公司)

随着现代化矿井对矿用辅助运输车辆需求的不断增加,煤矿井下使用的辅助运输车辆越来越多,车辆的动力源——防爆柴油机排出的废气污染物也相应增多,对煤矿井工作人员的身心健康造成了危害[1-2]。目前降低防爆柴油机废气排放的措施多是在防爆柴油机后增加湿式废气处理装置,该方法只能降低炭烟颗粒的排放量,对NOx和CO 收效甚微。文章提出使用高效的电控燃油喷射控制系统替代机械式燃油喷射控制系统,研究出一套适合煤矿井下防爆电控柴油机电子控制单元(ECU)的控制策略,其可有效、全面地降低尾气排放,对煤矿井下的安全环保有着非常重大的意义。

1 防爆电控柴油机基本控制方案

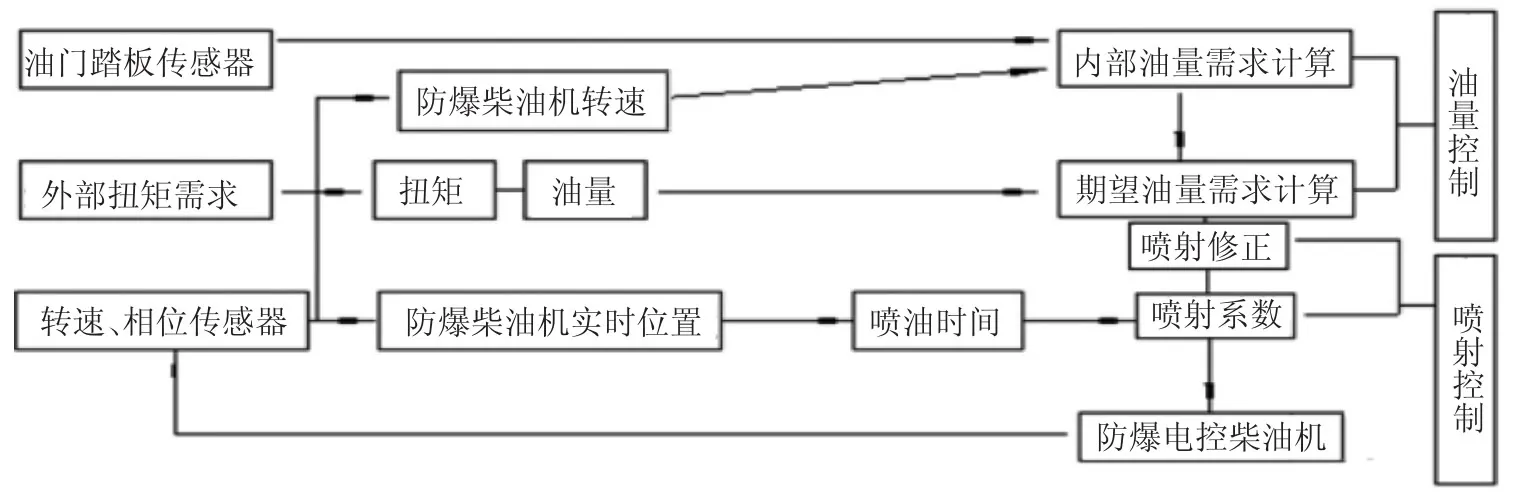

燃油量计量是煤矿井下用防爆电控单体泵柴油机控制方案中的核心部分。基本处理方法为先分别计算2种需求的油量,然后进行综合处理,确认最终的期望油量需求,如图1 所示。

图1 防爆电控单体泵柴油机控制系统控制方案示意图

计算驾驶员需求的燃油量是以防爆电控柴油机的实际运行转速和此转速下的负荷为最初信号,参照存储在防爆电控柴油机中由台架试验测得数据所绘制的图,选择控制喷油量内部需求的基准值,此基准值需要用该防爆电控柴油机的冷却液温度、进气系统中新鲜空气的压力和温度等信号值进行校正,作为喷油量的内部需求值;其它控制单元对发动机的需求油量是根据扭矩需求进行油量转换后得到的,因此,本控制系统对其它控制单元的接口是扭矩信息,便于整车系统的集成。当获得期望的喷油量时,根据存储在发动机中的图,选择喷油提前角和喷油持续期的基准值,并进行喷射修正[3-4]。通过发动机转速闭环达到精确控制单体泵柴油机的目的。

2 防爆电控柴油机ECU 控制策略

2.1 ECU 的状态转换策略

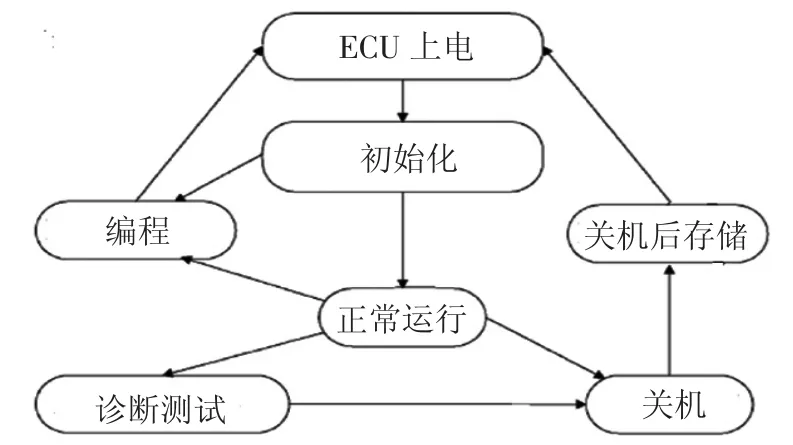

防爆电控柴油机在不同工况下的不同状态控制流程,是由电控系统的ECU 进行智能控制来运行的,ECU的工作状态有系统初始化、正常运行、关机、关机后存储、编程和诊断测试工况,如图2 所示。

图2 防爆电控柴油机电子控制单元状态转换流程图

初始化工况是指上电,但发动机没有起动的阶段,这时不断判断起动状态,直到检测到防爆电控柴油机处于启动状态后进入正常运行工作状态。初始化工况主要进行所有寄存器初始化、操作系统初始化、所有输出值初始化、所有传感器采样值初始化,以及内容读取等操作。

正常运行工况是发动机控制系统正常工作模式,具有油量计算、诊断、通信及喷射控制等功能。正常运行工况可以根据不同条件进行状态转换:当点火开关关闭,进入关机工况;当点火开关开启,且诊断请求为编程模式时,进入编程工况;当车速为怠速,发动机转速小于最低值,水温大于98 ℃,且诊断请求为诊断测试模式时,进入诊断测试工况[5-8]。

关机工况中主延迟监控仍进行。当在关机工况中检测到点火开关又一次为开启状态时,则可以从关机工况返回到正常运行工况;当检测到发动机已经停止,则转换到关机后存储工况。

在关机后存储工况过程中,需要完成其它的后处理工作,如完成运行数据存储和故障码存储。完成后通过主延迟关断控制单元,进入断电状态,直到下一次系统上电。

编程工况主要是向主机刷写程序,使产品程序更新成为可能。编程工况通过点火开关关断系统供电而退出。

诊断测试工况主要是进行发动机的特定功能测试,如压缩测试、加速测试等。诊断测试完成后进入关机工况。

2.2 发动机正时控制策略

影响防爆电控柴油机燃油喷射控制的精度和准确度的最重要因素是防爆电控柴油机的正时识别,该因素是防爆电控柴油机能按照设计顺序进行喷射的保证。防爆电控柴油机的转速信号由曲轴传感器提供,实时位置信号由凸轮轴传感器提供。这2 种信号为柴油机燃油喷射的时钟,燃油喷射的精度和准确度由这2种信号的精度和准确度决定。2 种信号如果出现错误和偏差将会引起严重的后果。因此为防止曲轴传感器和凸轮轴传感器出现问题而造成信号错误,设计了一套新的独立的启动系统。

防爆电控柴油机电控单元为了保证在最正确的时刻把燃油喷射到对应的缸体内,就必须能精确地确定曲轴位置和目前工作的是哪一个缸[6-9]。保证电控单元正常工作的根本是位置正时。其工作原理是转速传感器把转速信号传输给ECU,然后ECU 通过电控单元综合判断防爆电控柴油机此时工作的是哪一个缸,计算出曲轴此时所在的位置。

防爆电控柴油机电控部分通过获取转速传感器感应凸轮轴和曲轴齿盘后的转速信号来实现位置正时。安装在凸轮轴和曲轴的齿盘决定了防爆电控柴油机采用的正时策略。曲轴和凸轮轴采用了不同的正时策略。由于安装在曲轴上齿盘的齿数较多,为了能够精准快速地判断出曲轴的实时位置,曲轴齿盘大部分情况下都采用缺齿的方式来实现。凸轮轴齿盘和曲轴齿盘不同,相对齿数少。根据不同的要求可分为单齿和多齿2 种不同的结构。单齿结构只是在工作时第1 个缸到达其上止点前发出信号,因此1 个齿就可以满足要求。多齿结构是指在实现单齿结构功能的基础上,还应该在2~6 缸(以6 缸为例)各自处于其压缩阶段的上止点前发出其信号。防爆电控柴油机凸轮轴转速信号所用齿盘使用多齿结构的优点是,当曲轴传感器出现故障时,防爆电控柴油机仍可以正常工作。以6 缸为例,防爆电控柴油机所安装曲轴齿盘的齿数一般为(60-2)个齿,而凸轮轴齿盘的齿数一般为(6+1)个齿。

转速和位置信号在正常情况下可以直接进入正常起动处理流程,系统读取位置同步信号中断,判别中断发生位置是否处在曲轴同步窗口范围之内,如果实现同步则进入同步后的喷射处理,否则等待下一次凸轮轴中断的到来,在实现同步之前,对曲轴中断不予理会。系统如果发现只有位置传感器正常而转速传感器出现故障,则进入位置信号单独起动处理流程,系统读取位置信号中断,识别出位置传感器信号中的同步信号即认为系统完成同步,但会影响后续的喷油精度。系统如果发现只有转速传感器正常而位置传感器出现故障,则进入转速信号单独起动处理流程,由于缺少位置传感器中的同步信号,要判别出同步比较困难,在本系统中,采用试喷的方式进行判断。转速传感器单独起动工作模式激活以后,电控系统通过试喷油之后检测发动机转速来定位1 缸位置,从而确定准确的喷油顺序。发动机转速传感器单独起动成功的标志是,发动机转速值和转速梯度均超过设定门限值。

2.3 燃油喷射控制策略

燃油喷射器和单体泵实现同步之后,开始响应中断请求。中断内部分为静态中断、缺齿中断和动态中断,静态中断用于完成时间片任务中需要由中断任务进行计算的部分,中断任务运行相对比较长的代码均在此部分运行;缺齿中断在系统中用于预置喷射的粗略位置,并预置防爆电控柴油机所装防爆单体泵结构中电磁阀的启动时间及启动时刻;动态中断的主要功能是根据喷油角度时钟精确计算喷油开始时刻和喷油持续时间,并由相应硬件完成喷油驱动[7-10]。

喷油角度时钟用来控制喷油信号位置精度,正常模式下采用跟随曲轴位置的方式进行,喷油提前角和喷油持续期都是以角度的概念进行计算,设计中采用将6°CA(一个转速信号的曲轴角度)平均分割256 份,因此喷油信号的位置精度最高可达到0.023 4 °CA。因此在防爆电控柴油机曲轴的转角位置设计精密的位置传感器,配备高配置、大内存的计算机,并采用精准合适的控制方式,就可以满足精准计时控制的要求。动态中断发生时,计算出喷油导入时间,在系统中各缸对应下降沿触发可以有效避免高速时由于处理器对中断的处理所造成的时间延迟;导入时间完成以后,由时间处理单元根据当前的采样时间和当前的齿数计算得出电磁阀开启的时间。这样做的好处是可以避免由于导入时间过长使单个曲轴齿采样时间过度滞后,造成计算不精确。

防爆电控柴油机依靠喷射电磁阀的快速响应来实现防爆单体泵的喷射功能。为了按照预期实现喷射电磁阀的快速响应,就需要在工作初始状态,峰值电流能够快速注入电磁阀上缠绕的线圈,使电磁阀上安装的衔铁能够快速吸合。此时,只需要很小的电流就可以保证电磁阀的衔铁能够牢固地吸合,原因是电磁阀中因其间隙变小,导致磁阻很快降低。当电磁阀的衔铁需要打开时,应该快速切断驱动电流以避免电磁阀释放延时。

2.4 油量控制策略

供油量控制主要包括起动控制、低怠速控制、驾驶性控制、巡航控制、车速限制、高怠速控制、油量限制及发动机制动等,这些控制模式由油量控制逻辑模块统一进行协调和仲裁,实现对油量的精确控制。

3 结论

文章从理论上对防爆电控柴油机单体泵燃油系统的控制策略进行了研究,得出正时关系、燃油喷射、油量控制是ECU 控制策略的关键,其直接影响了防爆电控柴油机的排放性能,为防爆电控柴油机ECU 控制策略的进一步研究提供了理论参考,对防爆电控柴油机电控技术的发展有着重要的意义。文章的研究还缺乏实际验证,下一步可通过台架试验和道路试验进行实际验证,并做进一步的完善和改进。