提升白车身覆盖件材料利用率的冲压工艺方案*

2020-10-13蒋磊陈天铎王龙马培兵张明张雄飞

蒋磊 陈天铎 王龙 马培兵 张明 张雄飞

(1.东风本田汽车有限公司;2.东风汽车集团有限公司技术中心)

目前白车身制造成本在整车制造成本中占比约40%,通过降低白车身制造成本来削减整车制造成本是各大汽车制造商正在努力的方向。白车身制造成本主要由材料费、加工费和工装折旧费三部分构成。其中,冲压材料费约占70%以上,而构成白车身的冲压件,其绝大多数材料利用率不足60%。某些内部设计有较大孔洞的大型覆盖件,如侧围外板、带窗框的门板、两厢车的尾门内外板等,其材料利用率甚至不足50%[1-4]。综上,通过提高白车身冲压件的材料利用率,来削减白车身的制造成本,不仅是降低整车物料成本、提升销售价格优势的一条行之有效的途径,同时也是冲压工艺规划人员优先考虑的任务。文章分别从浅拉延、开口拉延、拉延槛、嵌套冲压和余料利用5 个方面介绍提升白车身覆盖件材料利用率的冲压工艺方案。

1 浅拉延

拉延是覆盖件成型常用的冲压工艺方法,具备生产稳定的优点,并能最大限度地增加材料的加工硬化量,保证材料塑性变形充分。但传统的常规拉延工序由于设定的工艺补充面较多,拉延深度较高,存在较大的材料损失,材料利用率普遍不高。而浅拉延作为一种尽量减少工艺补充面、合理削减成型深度的冲压工艺方法,成为提升材料利用率的一项重要手段。

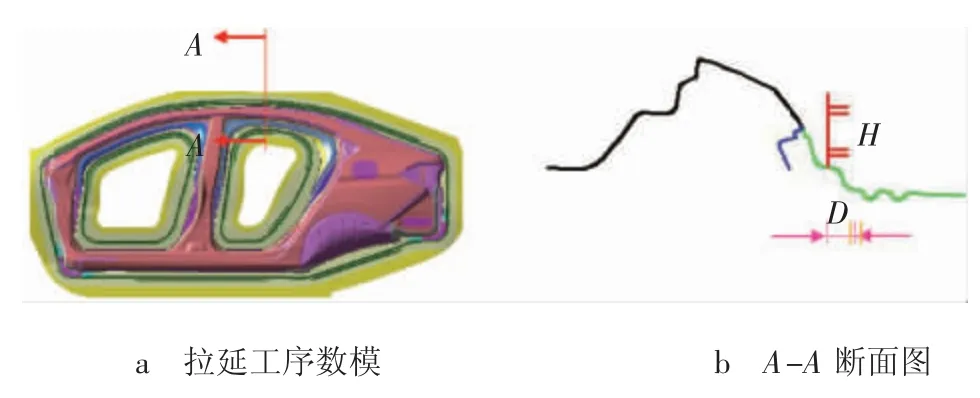

在保证制品外观质量、尺寸精度合格以及成型充分的前提下,可以考虑使用浅拉延工艺,必要时可直接将制品的法兰边作为压料面,使其拉延深度最小化[5]。图1 示出某轿车左侧围外板拉延工序数模,该制品采用常规拉延工艺。图2 示出某SUV 车型左侧围外板拉延工序数模,该制品采用浅拉延工艺。图1 和图2 中,黑色为制品,绿色为工艺补充面,蓝色为制品翻边法兰,红色为修边线,橙色为分模线。以顶盖搭接处为例进行说明,工艺补充面所需材料的多少由拉延深度(H)、制品修边线与凸模圆角之间的距离(D)决定。通过对比可以发现,对于常规拉延,制品修边线位于分模线以内,即制品形状全部在凸模之上,H 值和D 值相对较大,从而不可避免地造成较大的工艺补充面存在。对于浅拉延,制品修边线位于分模线以外,翻边法兰落在压料面之上,有效地降低了H 值,D 值也随之减小,非常明显地缩减了工艺补充面,材料利用率有了很大程度的提升。相较于常规拉延,浅拉延工艺的运用可以使侧围外板材料利用率提升2%左右,单车材料成本削减7~8 元。

图1 某轿车左侧围外板拉延工序数模

图2 某SUV 车型左侧围外板拉延工序数模

2 开口拉延

覆盖件拉延成型通常需要一定的刚性压边力来控制材料的流动趋势及速度。对于大多数覆盖件而言,需在四周全部设置压边力方能满足拉延成型,即封闭式拉延。而对于个别造型特殊的覆盖件,拉延成型时,可在局部不施加压边力,使该部位材料自由成型,以此来减少工艺补充面,提高材料利用率,这种冲压工艺方案称之为开口拉延。

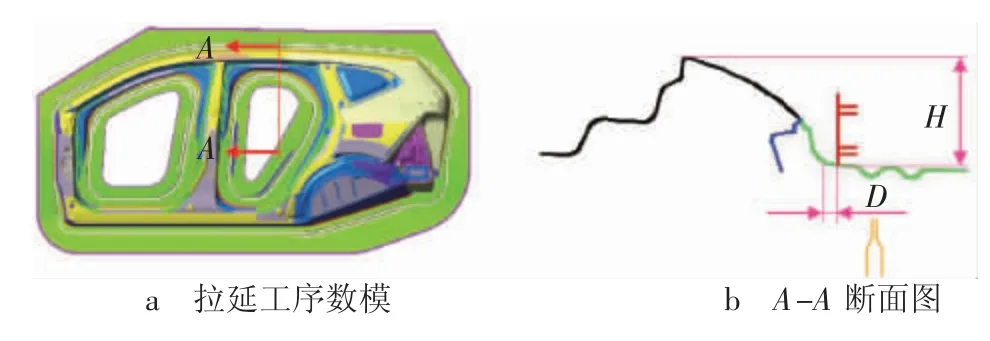

图3 示出某SUV 车型后地板拉延工序数模及3D结构图,为典型的开口拉延工艺。

图3 某SUV 车型后地板开口拉延示意图

该制品将备胎仓开口部的拉延设计成开口形式,开口拉延区域的材料起始位置位于拉延凸模之上,仅需沿制品修边线往外延伸20 mm 即可获得该区域拉延成型所需的工艺补充面,而拉延凸模侧壁及压料面均无需设置工艺补充面。由于后地板备胎仓部深度达到180 mm,故通过开口拉延可以大幅度减少工艺补充面,提高材料利用率。图3 所示后地板调试稳定后的最终实际材料利用率为86%,相对于封闭式拉延,材料利用率有了很大的提升。

3 拉延槛

冲压模具拉延筋主要有圆筋、方筋和拉延槛3 种形式。一般来说,圆筋尺寸较大,所提供的拉延进料阻力较小,通常用于成型深度较大,材料流入量较多的制品;方筋尺寸次之,能够产生大于圆筋的进料阻力,材料流入量较少,通常用于车门外板、顶盖外板等外覆盖件的胀形成型;拉延槛尺寸最小,相较于圆筋和方筋弯曲更为剧烈,所提供的拉延进料阻力最大,材料几乎不流动或流入量极少,适用于曲率较小、造型平坦、成型深度浅的覆盖件成型。

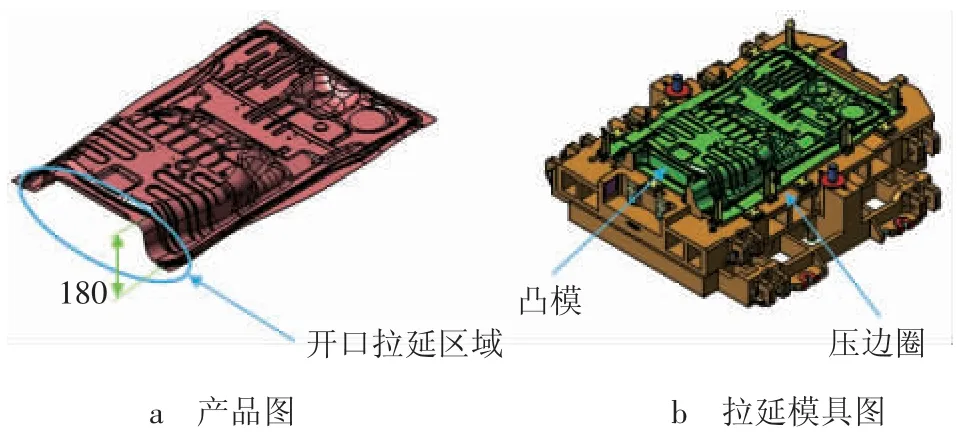

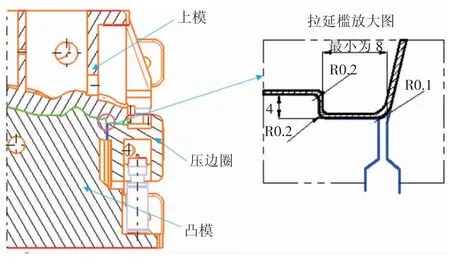

拉延工艺设计时,在满足生产稳定的前提下,可优先选用拉延槛,使压料面废料尺寸最小化,从而提高材料利用率。同时,可利用制品自身特点,利用制品附带的筋、槛等形状作为拉延槛,以此省去拉延槛,最大限度地优化材料利用率[6]。图4 示出某轿车发动机罩内板拉延模结构局部断面图,该拉延模采用了拉延槛结构,最终实际材料利用率达到了68%。

图4 某轿车发动机罩内板拉延槛断面图

4 嵌套冲压

某些大中型车身覆盖件出于整车装配的需要,常常在其内部设计较大的孔洞(如带窗框的门板、带天窗的顶盖、两厢车的尾门等)。孔洞部位材料在拉延时参与成型,在后工序中作为废料切掉,存在较大的材料浪费,材料利用率较低。为了充分利用孔洞部位的材料,可将一些小的结构件嵌套于大型覆盖件废料区域,与大件共用同一套模具进行冲压生产,这种提升材料利用率及削减工装开发的加工方式称为嵌套冲压,俗称模套模技术[7]。

图5 示出某SUV 车型尾门上外板与发动机罩外板加强板嵌套冲压示意图。由于二者材质同为JAC270D-45/45,且料厚一致,均为0.6 mm,故在车身开发与冲压工艺规划时,考虑将二者进行嵌套冲压。该车型尾门上外板风窗部开口尺寸为913 mm×401 mm,发动机罩外板加强板轮廓投影尺寸为618 mm×252 mm,其单独拉延成型落料材尺寸约为720 mm×360 mm,小于尾门上外板风窗部开口尺寸,满足嵌套冲压边界条件。

图5 某SUV 车型尾门上外板与发动机罩外板加强板嵌套冲压示意图

嵌套冲压模具3D 结构示意图,如图6 所示。表1示出尾门上外板和发动机罩外板加强板分别单独冲压与嵌套冲压2 种工艺方案的对比情况。通过对比分析可知,利用嵌套冲压技术不仅可以大幅提升材料利用率,还可以在一定程度上减少冲压模具数量,从而削减新车型工装的开发费用。

图6 白车身覆盖件嵌套冲压工序排布与模具3D 结构示意图

表1 白车身覆盖件单独冲压与嵌套冲压成本对比

5 余料利用

对于侧围外板、双天窗顶盖外板、带窗框的门外板、尾门内外板等大型覆盖件,在落料加工时会产生许多边角料。这些边角料由于未发生塑性变形,可以直接用于冲压加工。通过收集这些边角料,作为某些小型制件冲压加工的原材料,使落料加工中的废料得到二次利用。这种废料再利用技术称为余料利用,又称套材技术[8]。

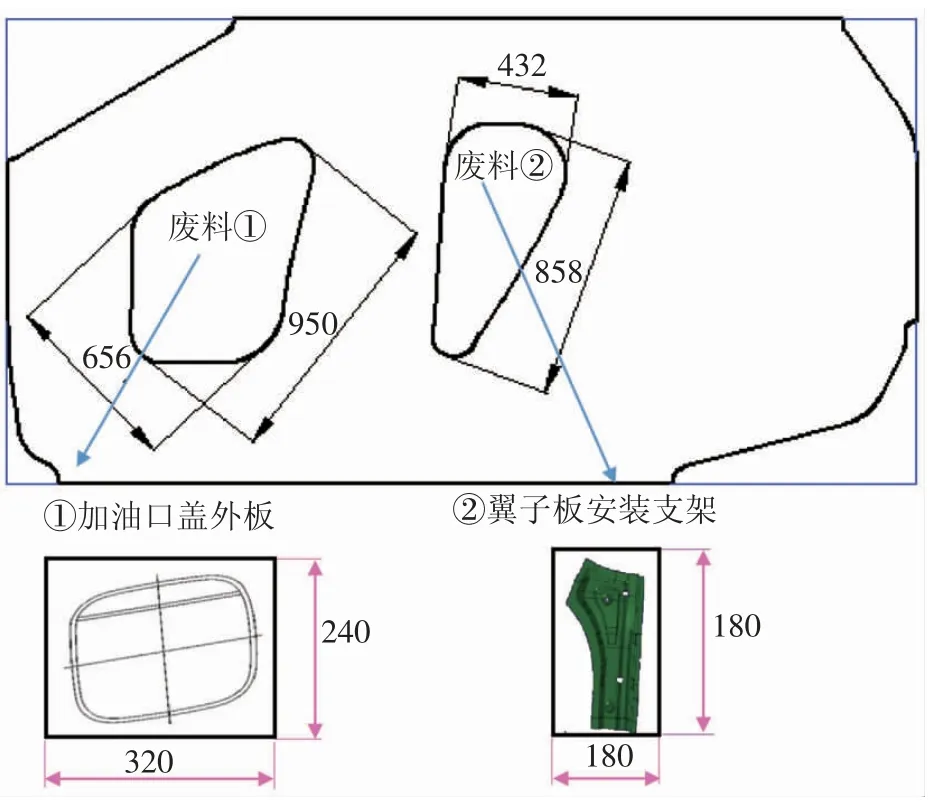

图7 示出某SUV 车型左侧围外板余料利用示意图。侧围外板在开卷落料时会产生6 块剪切废料,其中2 块废料尺寸较大。如果不加以利用,这部分材料就会被白白浪费。为了提高材料利用率,可对侧围外板前、后门洞内2 块废料进行统一收集,将其用于生产同等材质和相同料厚的小型制件,如翼子板安装支架、加油口盖外板、尾灯固定板等。

图7 某SUV 车型侧围外板余料利用示意图

此外,余料利用还可以采用以下原则:1)利用高强度等级的材料替代低强度等级的材料;2)利用高拉深等级的材料替代低拉深等级的材料;3)在同等材质的前提下,利用厚度大的材料替代厚度小的材料;4)若制件重要等级较低,则可考虑利用强度等级略低、厚度略小的材料进行替代[9]。

6 结论

在竞争日趋激烈的汽车制造业发展中,不断降低制造成本是汽车制造商获得利润的重要途径。因此,提升白车身覆盖件的材料利用率是当前技术条件下汽车制造企业核心的降本增效手段。目前,世界范围内先进汽车制造企业的白车身覆盖件的平均材料利用率可以达到70%,而国内汽车制造企业的材料利用率仅为50%左右,存在较大的提升空间。通过运用文章所介绍的浅拉延、开口拉延、拉延槛、嵌套冲压、余料利用等冲压工艺方案,白车身覆盖件材料利用率得到了明显提升,且领先国内同行业水平。