水泥旋喷搅拌桩复合锚杆荷载传递机理研究

2020-10-12孙磊宋春雨陈龙珠

孙磊 宋春雨 陈龙珠

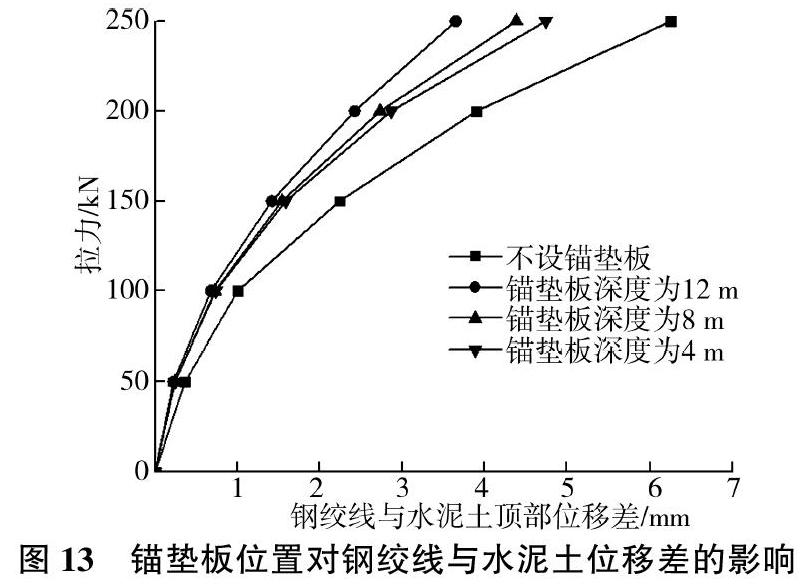

摘 要:为了揭示水泥旋喷搅拌桩复合锚杆的受力特征及破坏机理,运用ABAQUS有限元数值模拟软件,建立单根水泥旋喷搅拌桩复合锚杆受拉模型,研究不同数量钢绞线情况下复合锚杆各横截面的变形及锚垫板设置对复合锚杆变形的影响,结果表明:钢绞线的数量可改变复合锚杆的破坏模式、对水泥搅拌桩侧摩阻力分布影响不大、对顶部位移影响较大,从工程安全性和成本综合考虑,以3根钢绞线为宜;锚垫板的设置能有效减小钢绞线与水泥土的滑移,将钢绞线与水泥土之间的剪切力部分转化为由锚垫板传递而来的压应力,锚垫板应设置在钢绞线的前端。

关键词:软土;深基坑;复合锚杆;轴力;侧摩阻力;锚垫板

中图分类号:TV551.4 文献标志码:A

doi:10.3969/j.issn.1000-1379.2020.02.031

Abstract: In order to reveal the mechanical characteristics and failure mechanism of the jet mixing anchor pile, the model of the single jet mixing anchor pile under tension was established by using ABAQUS software. In this paper, the displacement of each cross section of the model with different amounts of strands and the effect of plate on deformation of the jet mixing anchor pile had been studied. The results show that the number of steel strands can change the failure mode of the jet mixing anchor pile, have little effect to the distribution of side friction of cement mixing piles, and have great influence to the top displacement. Considering the safety and cost of engineering, it is suitable for three steel strands. In addition, the anchor plate should be set in terminal of steel strands and it can effectively reduce the slip between the steel strands and cement soil, due to turning shear force into compression partially.

Key words: soft soil; deep excavation; jet mixing anchor pile; axial force; side friction; anchor plate

軟土地区常见的深基坑支护方式是地下连续墙或排桩加混凝土内支撑,优点是技术成熟、支护刚度大、能有效控制基坑的变形,但内支撑隔断了基坑的内部空间,给施工机械进场和操作带来不便,且基坑支护属于临时设施,内支撑的后期拆除困难。锚杆支护因其设置在坑外而解决了内支撑给施工机械进场带来的不便,但由于常规锚杆直径小,相应地支护刚度也较小,因此锚固力不大、变形控制效果不佳,仅适用于岩石与硬土层[1]。水泥旋喷搅拌桩复合锚杆是近年来新兴的一种基坑支护形式,在软土中利用搅拌机械形成直径为500~1 000 mm的水泥土锚固体,在锚固体内加锚杆,并对锚杆施加一定的预应力,在给基坑留下足够施工空间的同时,又以较大的支护刚度控制基坑变形,此外,可回收式锚杆技术的开发和应用,减少或消除了地下建筑垃圾的产生[2-4]。水泥旋喷搅拌桩复合锚杆既可以对软土进行加固[5],又可以将坑外潜在的滑动区土体与稳定区土体连接起来,在上海、天津、武汉等多个软土工程中的应用表明,该方法可以缩短工期、降低工程成本,但对其理论研究尚落后于工程实践。复合锚杆设计过程中大多假设轴力和侧摩阻力沿桩身均匀分布,但是大量的实测结果表明锚杆应力并非均匀分布[6-9]。笔者采用ABAQUS有限元数值模拟软件,分析单根水泥旋喷搅拌桩复合锚杆的荷载传递与变形特性,揭示复合锚杆的受力特征及破坏机理,以期为工程设计提供理论依据与参考。

1 模型建立

水泥旋喷搅拌桩复合锚杆支护结构见图1。考虑到单根复合锚杆轴向受载情况,将其简化为轴对称模型。钢绞线按弹性材料考虑,水泥土和土体的本构模型采用摩尔-库仑准则。假设各材料之间足够粗糙,不存在错动滑移,各材料之间不设接触面。各材料力学参数取值见表1。

钢绞线直径分别取15.2、21.5、26.3、30.4 mm,水泥搅拌桩直径取600 mm,钢绞线和水泥搅拌桩长度为12 m。为了消除边界的影响,整体模型深度为2倍桩长,根据单根锚杆或抗拔桩的影响范围为直径的2~3倍,模型水平方向取1.2 m。网格单元为C3D8单元,网格轴向尺寸为25 mm,钢绞线网格径向尺寸为其半径,水泥搅拌桩和土体网格径向尺寸为50 mm,有限元模型尺寸如图2所示。边界条件:底部固定约束,两侧约束径向位移。计算时,首先对模型进行初始地应力的平衡,然后在钢绞线上逐渐施加轴向拉力。

2 未设锚垫板模拟结果及分析

在轴向拉力下,根数不同的钢绞线顶部位移分布曲线见图3。拉力小于200 kN时,根数不同钢绞线顶部位移差别不大;拉力大于200 kN时,2根钢绞线的顶部位移较1根的明显变小,但是若继续增加钢绞线的数量,钢绞线顶端位移与2根的区别不大,因此没必要增加过多的钢绞线,出于工程安全考虑,选用3根即可。

2.1 复合锚杆各横截面位移分布

取5个复合锚杆横截面,深度分别为0、3、6、9、12 m。设置1根钢绞线的水泥搅拌桩复合锚杆受拉状态下各横截面的位移见图4,可以看出:随着深度的增加,截面位移逐渐减小;拉力较小时钢绞线与水泥土之间在深度较浅的位置产生错动滑移,随着拉力的增大产生滑移的位置逐渐向下发展。

水泥土在深度为0 m和3 m两个横截面之间的位移差保持在1 mm左右,但是水泥土在更深层的横截面之间位移差逐渐加大,原因是浅层水泥土与钢绞线产生错动滑移后变形不再发展,而深层的变形会继续发展。土体也存在相同的现象,拉力为500 kN时,6 m深度的横截面上钢绞线与水泥土之间产生了相对位移,但是此时水泥土与土之间并未产生相对位移。

设置3根钢绞线的水泥搅拌桩复合锚杆各横截面受拉变形情况见图5,与1根钢绞线不同的是,顶部钢绞线与水泥土的相对位移明显减小,原因是两者之间的接触面积增加,各横截面之间水泥土的位移差随着拉力增大而增大,但是深度为0、3、6 m的横截面位移基本相等。此外,水泥土与土体的相对位移发展很快,拉力为500 kN时,6 m深度的横截面产生了较大的相对位移,而此时钢绞线与水泥土还未产生相对位移。

拉力荷载在复合锚杆横截面上的影响集中在以钢绞线为中心、半径很小的范围内,在此范围内,位移随着与钢绞线中心距离的增大而迅速减小,此范围以外同一截面上水泥土和土体各点位移基本相同,因此变形后的水泥搅拌桩与土体的各横截面可以看做平截面。

2.2 复合锚杆顶部荷载—位移曲线

因为水泥搅拌桩与地基土在变形后各横截面可以看成是平截面,所以选取顶部横截面进行钢绞线、水泥土和土体位移分析。如图6所示:1根钢绞线构成的水泥土与土体顶部的位移差在100~500 kN的荷载下为0.51~2.51 mm;当拉力小于400 kN时水泥土与土体顶部的位移差随着拉力增大基本呈线性增长,当拉力大于400 kN时位移增长明显变缓;水泥土与土体顶部的位移差远小于钢绞线与水泥土顶部的位移差,钢绞线与水泥土顶部之间的位移差的增长速率随着荷载的增加迅速增大。复合锚杆的最终破坏是钢绞线与水泥搅拌桩之间产生了较大的错动滑移。

如图7所示:由3根钢绞线构成的复合锚杆,水泥土与土体顶部的位移差随拉力增大呈线性增长;钢绞线与水泥土顶部位移差的增长速率随着荷载的增加逐渐增大,但小于水泥土与土体顶部的位移差。复合锚杆的最终破坏是水泥搅拌桩被拔出。

1根钢绞线构成的复合锚杆和3根钢绞线构成的复合锚杆水泥土顶部的位移随着荷载的增大都呈线性增加,但是3根钢绞线构成的复合锚杆由于钢绞线与水泥土接触面积增加,二者结合得更加紧密,因此在相同拉力下水泥搅拌桩的位移反而更大一些。

2.3 钢绞线轴力分布

图8为钢绞线在不同拉力(100~500 kN)下的轴向应力(轴力)分布情况。钢绞线轴力沿深度分布不均匀,顶端应力集中且随深度增加迅速衰减,超过一定深度后随深度增加线性减小,接近锚杆底部又迅速衰减至0。

钢绞线轴力分布曲线可分为上部衰减段、线性衰减段、下部衰减段三部分。随着拉力的增大,上部衰减段长度增加、线性衰减段长度缩短、下部衰减段长度略有增加,原因是拉力作用下钢绞线顶部应力集中,在浅层与水泥土产生较大的错动滑移,随着拉力的增大错动滑移的区域增大,而中部钢绞线与水泥土变形基本一致,底部复合锚杆与地基土脱开。钢绞线轴力的分布与普通预应力锚杆锚固段轴力分布类似[10-16]。

3根钢绞线的受拉面积、与水泥搅拌桩的接触面积是1根钢绞线的3倍,在同样的拉力下,3根钢绞线的顶端轴力约为1根钢绞线的1/3,但是3根钢绞线的轴力沿深度的衰减速度比1根钢绞线的慢,顶端的应力集中没有1根钢绞线的明显。

2.4 水泥搅拌桩侧摩阻力

水泥搅拌桩的侧摩阻力沿深度方向的分布规律如图9所示,可以看出,钢绞线数量对水泥搅拌桩侧摩阻力分布影响不大。

拉力为0时,自重作用下桩侧会存在摩阻力。拉力作用下,侧摩阻力沿深度逐渐增大,达到峰值后再逐渐减小,过中性点(侧摩阻力为0)后逐渐反向增大。随着拉力的增大,侧摩阻力达到最大值的位置以及中性点位置向深部转移,且过了中性点之后仍有可能出现第二个峰值点。这与黄茂松等[17-18]模拟抗拨桩和抗压桩得到的侧摩阻力的分布类似,不同的是,采用3根钢绞线时水泥搅拌桩浅层侧摩阻力在不同拉力下基本保持一致,而采用1根钢绞线时浅层水泥搅拌桩侧摩阻力随着拉力的增大而增大,原因是在3根钢绞线情况下,水泥搅拌桩与土体在浅层产生了较大的错动滑移,接触部位达到塑性破坏状态,接触应力不再增大。在1根钢绞线情况下,钢绞线与水泥土错动滑移较大,水泥搅拌桩与土体的浅层滑移量反而小,达不到塑性破坏状态。

3 设锚垫板的模拟结果及分析

如图10所示,设置锚垫板可以将钢绞线与水泥土之间的剪切力部分转化为水泥土承受由锚垫板传递而来的压应力,起到应力分散的作用,减小水泥土和钢绞线的滑移。

3.1 增加锚垫板后复合锚杆顶部荷载—位移曲线

在1根钢绞线的最前端(深度为12 m)增设一块直径等于水泥搅拌桩半径(即300 mm)的钢锚垫板,板厚为2 mm,锚垫板与钢绞线刚性连接,荷载(拉力)—位移曲线见图11。

单个锚垫板设置与否,钢绞线顶部位移差别不大,但是设置錨垫板后水泥搅拌桩顶部位移增大,钢绞线与水泥土的顶部位移差减小,说明锚垫板的设置使钢绞线与水泥搅拌桩结合得更加紧密,可以有效防止钢绞线从水泥搅拌桩中抽出,充分发挥水泥搅拌桩与土体的摩阻力。

3.2 增加锚垫板后水泥土压应力的分布

与锚垫板接触的水泥土压应力分布见图12(a),将水泥土与钢绞线中心的距离为12~30 cm部分放大得到图12(b)。在锚垫板范围以内,水泥土承受压应力,压应力随着远离钢绞线的方向迅速减小,当离开锚垫板范围后,水泥土由压应力转化为拉应力并逐渐增大。