淤泥质土固化与强度特性试验研究

2020-10-12杨小玲胡湛波涂晓杰

杨小玲 胡湛波 涂晓杰

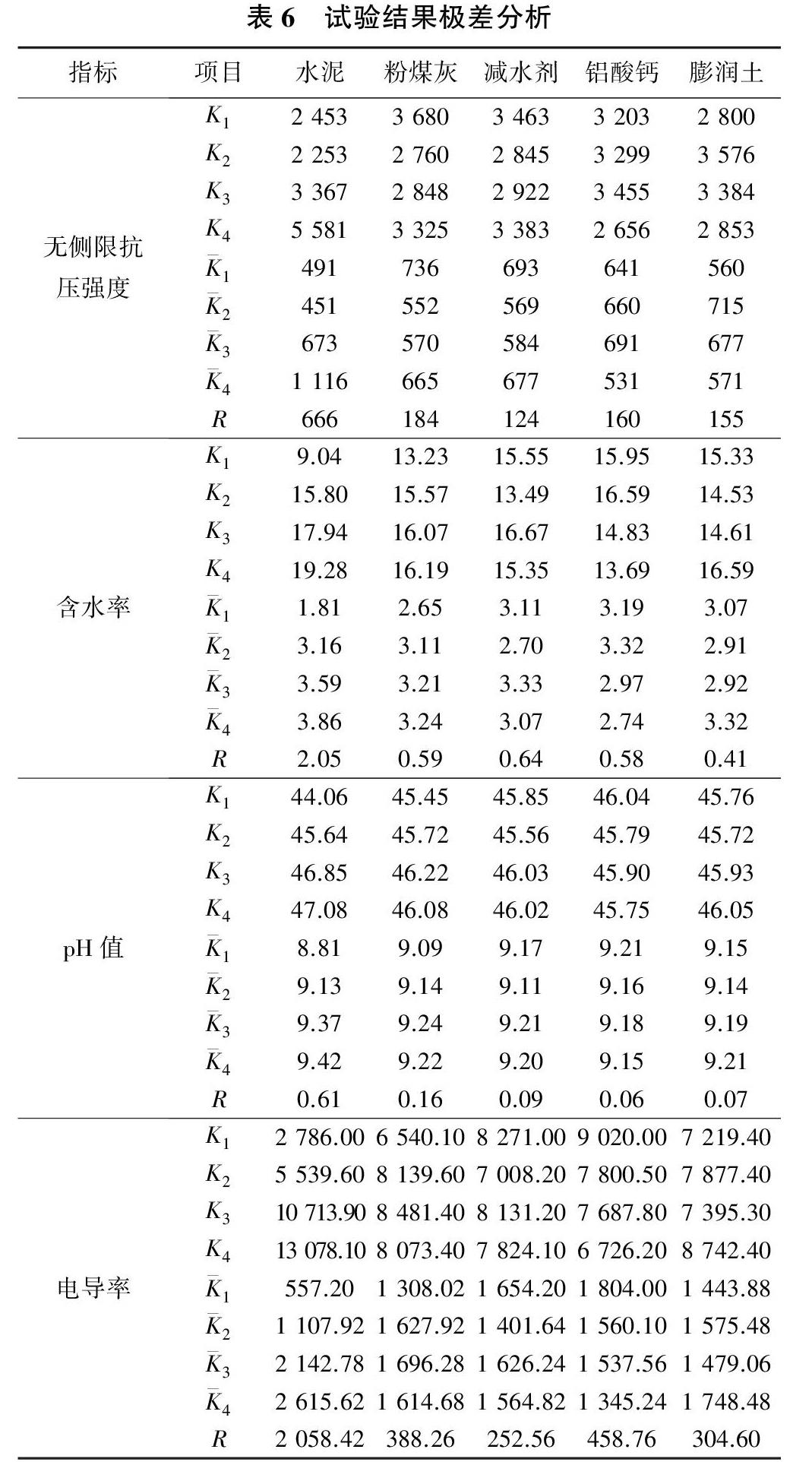

摘 要:为了实现淤泥质土的大规模有效固化,解决水泥土早期强度低、淤泥质土易造成环境污染等问题,将水泥作为主固化剂,粉煤灰、聚羧酸高效减水剂(减水剂)、铝酸钙和钙基膨润土(膨润土)作为外掺剂固化淤泥质土。通过无侧限抗压强度、pH值、含水率以及电导率试验,探究固化土的特性变化规律,确定复合固化剂的最佳配比。结果表明,水泥、粉煤灰、减水剂、铝酸钙和膨润土掺量为22%(质量分数,下同)、5%、0.20%、2%、6%时,固化土固化效果达到最优。微观结构表明,复合固化剂的掺入有利于强度高、难溶、具有膨胀性的矿物晶体以及胶凝物质的生成,使得固化土的结构更加紧密、强度提高。

关键词:淤泥质土;水泥;无侧限抗压强度;复合固化剂;微观结构

中图分类号:X705 文献标志码:A

doi:10.3969/j.issn.1000-1379.2020.04.007

Abstract:In order to achieve large-scale and effective solidification of silt soil and solve the problems of early low strength of cement soil and easy environmental pollution caused by silty soil, cement was used as the main curing agent, fly ash, polycarboxylic acid efficient water reducing agent (water reducing agent), calcium aluminate and calcium based bentonite (bentonite) as the external mixing agent to solidify the silt soil. Through unconfined compression strength, pH, moisture content and conductivity test, the characteristic change law of solidified soil was investigated, and the optimal ratio of compound curing agent was determined. The results show that when the content of cement, fly ash, water reducing agent, calcium aluminate and bentonite is 22%, 5%, 0.20%, 2% and 6%, the solidifying effect of solidified soil is optimal. The microstructure indicates that the addition of compound curing agent facilitates the generation of mineral crystals with high strength, insoluble, dilatancy and gelation, which makes the structure of solidified soil closer and increases the strength of solidified soil.

Key words: silty soil; cement; unconfined compression strength; composite curing agent; microstructure

淤泥及淤泥质土通常是指在静水或缓慢的流水环境中沉积并含有有机质的细粒土。河道、湖泊中淤泥的大量积累,不仅影响正常河道功能,而且加剧了水质的恶化。由于其具有含水率大、强度低、可压缩性高、富含污染物等特点,因此难以直接在工程中被利用,如将淤泥作为填土材料,会造成地面沉降并腐蚀金属材料等[1-2]。为了解决上述问题,实现淤泥的资源化、无害化利用,淤泥固化稳定化技术被广泛应用[3]。

目前,在淤泥固化稳定化技术的研究中,大多采用单一硅酸盐类水泥作为固化淤泥的添加剂,使固化后的淤泥能广泛应用于软土地基处理[4]。由于水泥固化土存在早期强度不足以及后期变形等问题,同时水泥的生产过程中会产生大量的CO2,加剧温室效应,因此研究人员试图以复合添加剂如粉煤灰、石灰、硅粉等代替部分水泥来改善固化土的性质[5-13],但仍然不能满足某些工程对其强度、渗透性等的要求。在废料资源化利用方面,利用粉煤灰、磷石膏碱渣、电炉渣及钢渣粉等废料作为固化剂,不仅可以满足软土地基应用,而且还能有效缩短淤泥固化时间[14-16]。由于这些废料难以大量获得且成本较高,而且工业废渣中含有较多有害物质,容易对周边环境造成二次污染,因此选择易获得、成本低、不产生二次污染、效果好的添加剂对于固化淤泥能否在实际工程中大量应用显得十分关键。

为了解决以上问题,以淤泥质土为研究对象,选定了几种固化材料,通过室内试验,得出不同龄期及不同掺量下各固化材料对固化土固化特性的影响规律,并通过正交试验得出5种材料的最佳配比。最后通过扫描电镜试验分析固化土的微观结构特性,为寻找适合在实际工程中大量应用的复合固化材料提供参考。

1 試验材料与方法

1.1 试验材料

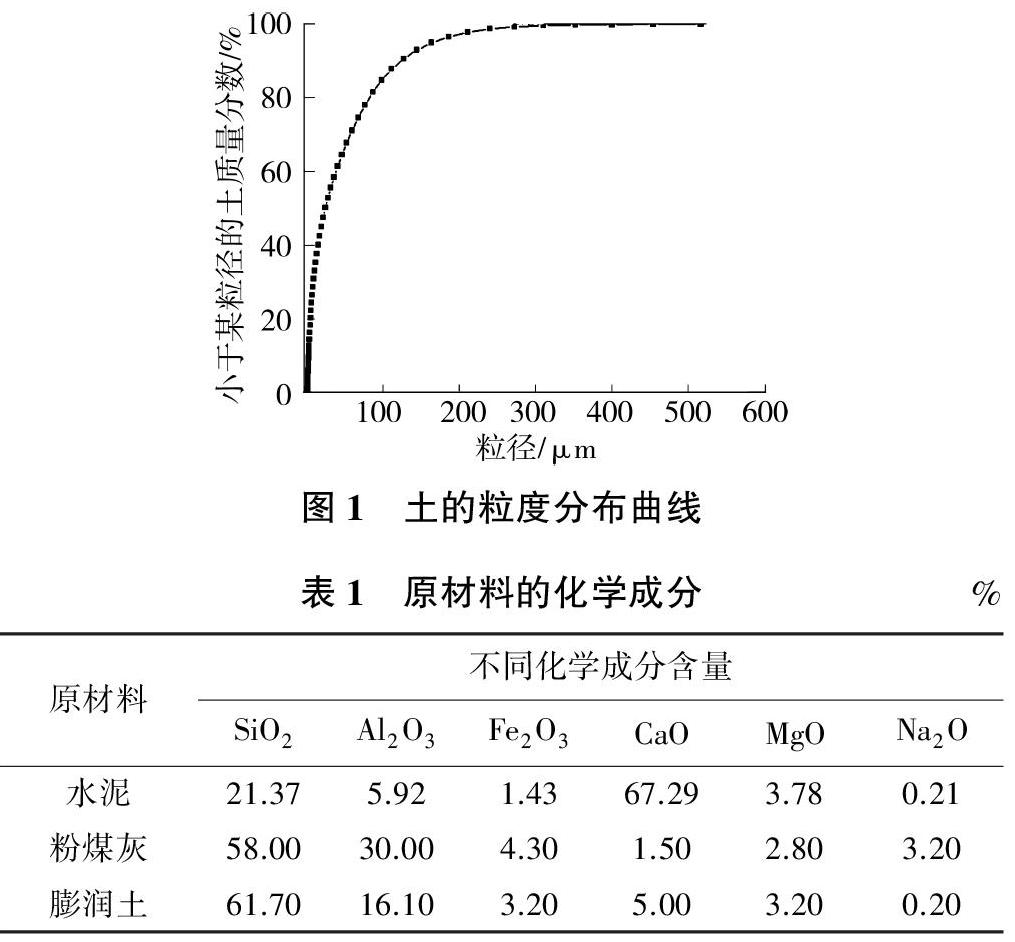

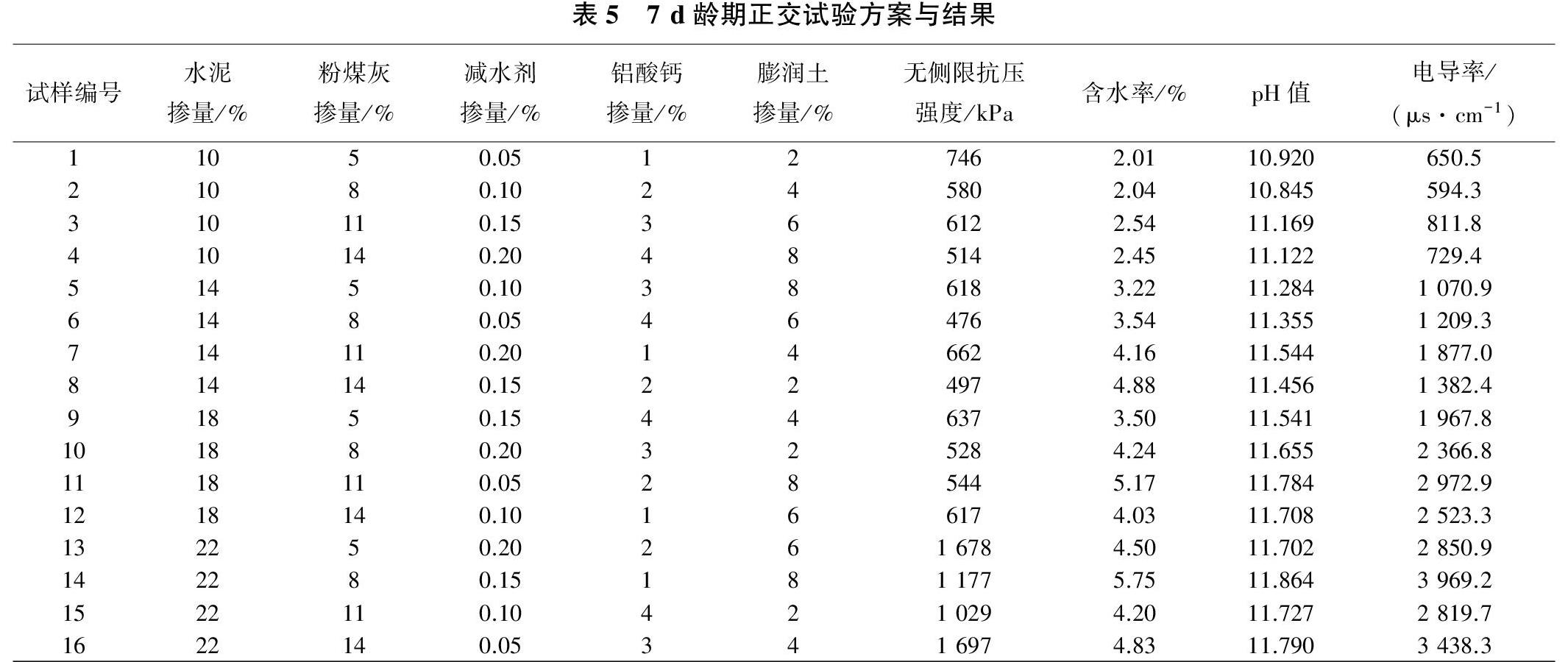

试验所用淤泥质土天然含水率为62.08%,密度为1 530 kg/m3,有机质含量为20~30 mg/kg,中性土。用Mastersizer 3000超高速智能粒度分析仪测定淤泥质土粒径组成,如图1所示,颗粒大小主要集中在1~100 μm,淤泥由黏粒、粉粒和细砂组成。试验用水泥(#32.5硅酸盐水泥)、粉煤灰和膨润土的主要成分见表1,减水剂主要成分及性质见表2,铝酸钙主要是二铝酸钙和一铝酸钙的混合物,水为普通的自来水。

1.2 试样制备

按配比称量材料并进行混合,将混合后的试样装入无侧限抗压强度试模中击实,制成直径50 mm、高50 mm的试块。试样放入试模24 h后脱模,将脱模后的试样放入温度25 ℃、湿度90%的标准养护箱内养护至龄期,其中每一个龄期和每一个掺量配制3个平行样。

1.3 试验设备与方法

采用无侧限抗压试验机(YSH-2)进行无侧限抗压强度测试;取试样中间部分放入铝盒,用电热恒温鼓风干燥箱(XMTD-8222)烘干试样然后测定相对含水率;称取10 g过2 mm筛的风干试样,根据《固体废物 浸出毒性浸出方法 水平振荡法》(HJ 557—2010)中的浸出毒性浸出方法,加入50 mL去离子水,振荡8 h,静置16 h,取上清液离心10 min,使用梅特勒多参数测试仪测定pH值与电导率,pH值的精度为0.001,电导率的精度为0.1 μs/cm。

2 试验方案与结果分析

2.1 单掺与双掺试验方案

将淤泥质土含水率(含水量/湿淤泥质土质量)40%,水泥掺量(水泥质量/水泥与湿淤泥质土质量之和)10%,水灰比(加水量/固化材料质量)0.5作为基准配比,加入0%、10%、20%和30%的水泥进行单掺试验。在基准配比的基础上,加入不同掺量的粉煤灰、铝酸钙、减水剂和膨润土进行双掺试验,掺入量见表3,得出5种材料进行正交试验的最佳掺量范围。

2.2 水泥单掺试验

水泥与淤泥中的水发生水解和水化反应,生成Ca(OH)2、水泥杆菌、水化硅酸钙及水化铝酸钙等物质,随着水化反应的继续,发生硬凝反应和团粒化作用等,持续增加固化土的强度。不同水泥摻量固化土特性变化如图2所示。由图2(a)可知,随着水泥掺量以及养护龄期的增加,固化土的无侧限抗压强度增大;水泥掺量在20%和30%之间的固化土强度增幅较大,当水泥掺量超过30%时,固化土强度增长缓慢;在7 d养护龄期下,30%水泥掺量的固化土强度较20%水泥掺量的增加了133.89%,40%水泥掺量的固化土强度较30%水泥掺量的仅增加了14.23%。

由图2(b)可知,随着龄期的增加,固化土的pH值呈下降趋势;随着水泥掺量的增加,固化土的pH值升高,这说明水泥与水发生硬凝反应,水泥在水化反应过程中会生成氢氧根离子,使得pH值上升。

由图2(c)可知,随着水泥掺量的增加固化土的电导率呈上升趋势,而随着固化天数的增加电导率逐渐下降,固化土中的可溶性盐类物质随龄期增加而减少。

由图2(d)可知,水泥固化土养护早期含水率迅速下降,中期下降速度变缓,后期基本维持不变;随着水泥掺量的增加,早期固化土含水率下降速率增大,7 d之后,下降速率随水泥掺量的增加而降低;当水泥掺量增加至30%时,固化土含水率随龄期变化基本一致,这说明固化前期水泥与淤泥发生水化反应,大量消耗了水分,之后水化反应停止,而水泥具有一定的保水能力。

2.3 水泥加外加剂双掺试验

2.3.1 水泥加粉煤灰固化试验

粉煤灰中的SiO2及Al2O3等物质与水泥水化反应生成的Ca(OH)2反应生成水化硅酸钙、水化铝酸钙等,使得固化土的抗压强度增大。不同粉煤灰掺量固化土特性变化如图3所示。由图3(a)可以看出,随着粉煤灰掺量的增加,固化土的无侧限抗压强度先增加后降低,这是因为当粉煤灰掺量超过一定量时,水泥水化反应生成的Ca(OH)2不足以与粉煤灰反应,多余的粉煤灰会使固化土的结构变得松散,从而使固化土强度降低,粉煤灰的最佳掺量于5%~15%之间。

由图3(b)可知,随着龄期的增加,固化土的pH值呈下降趋势。随着粉煤灰掺量的增加,固化土的pH值随之降低,这说明粉煤灰与水泥在水化反应过程中生成的氢氧根离子反应,随着粉煤灰掺量的增加,氢氧根离子被消耗完,固化土的pH值下降。

由图3(c)可知,固化土的电导率随着固化天数的增加而下降。由图3(d)可知,固化土的含水率在14 d养护龄期前呈直线下降,之后趋于平缓。随着粉煤灰掺量的增加,7 d固化天数之前固化土的含水率下降速率也增大,说明粉煤灰吸水性能较好。

2.3.2 水泥加减水剂固化试验

减水剂具有分散作用,可以增大水泥在水化期间的反应面积,使水泥水化反应更加充分,提高固化土的早期和后期强度,在淤泥质土与固化材料混合期间提高其流动性,使其更容易搅拌混匀。不同减水剂掺量下固化土特性变化如图4所示。由图4(a)可知,随着减水剂掺量的增加,固化土的无侧限抗压强度先增大后降低,于0.1%处达到峰值,随着养护龄期的增加,固化土的强度增大,减水剂的最佳掺量在0.1%~0.2%之间。由图4(b)可知,随着龄期的增加,固化土的pH值呈下降趋势。由图4(c)和(d)可知,固化土的电导率与含水率在14 d养护龄期前呈直线下降,之后随着龄期增加趋于平缓。

2.3.3 水泥加铝酸钙固化试验

铝酸钙具有一定的活性,一般作为净水材料。不同铝酸钙掺量固化土特性变化如图5所示。由图5(a)可知,加入铝酸钙在一定程度上也可以增强固化土的强度,7 d养护龄期时,只添加1%的铝酸钙固化土强度达到707 kPa,较基准强度提高了71.80%。随着养护龄期的增大,固化土的强度增大。由图5(b)可知,随着龄期的增加,固化土的pH值呈下降趋势,不同掺量固化土的pH值差别不大。由图5(c)可知,固化土的电导率随着固化天数的增加而下降并趋于平缓。由图5(d)可知,固化土的含水率在14 d养护龄期前呈直线下降,之后趋于平缓。

2.3.4 水泥加膨润土固化试验

膨润土具有较大的有效孔容以及较强的吸附能力和容量,热稳定性较好,对于淤泥中的污染物等具有较好的吸附作用。膨润土具有较强的吸湿性,吸水后体积膨胀填充孔隙,与水化硅酸钙一起构成空间结构,使得固化土强度增大。不同膨润土掺量下固化土特性变化如图6所示。由图6(a)可知,固化土强度于膨润土掺量为4%时达到峰值,在7 d养护龄期下,4%膨润土掺量的固化土强度为723 kPa,较基准强度提高了75.54%。随着养护龄期的增大,固化土的强度也增大,膨润土的最佳掺量在2%~8%之间。由图6(b)、(c)可知,随着龄期的增加,固化土的pH值和电导率都呈直线下降,14 d之后下降趋势趋于平缓。由图6(d)可知,14 d固化龄期前添加膨润土的固化土的含水率下降速率较无添加的快,说明固化过程中膨润土与固化土中的水发生反应,消耗了固化土中的水分。