基于FMEA的玻璃面板项目质量管理研究

2020-10-12吴依

吴依

摘 要:5G换机潮的到来,玻璃面板将广泛应用于智能手机、平板电脑等领域,导致消费电子产品行业竞争加剧,客户对产品品质及工艺提出了更高要求。以FMEA为理论基础,引入FMEA分析方法,识别潜在失效模式,计算其风险优先指数,分析故障原因及风险度,从根源上制定相应的改进措施。以L公司玻璃盖板项目为应用实例,对于提高项目质量管理水平,降低产品生产成本,增加客户的质量满意度具有重要意义,亦为同类行业提供一定的实践指导。

关键词:玻璃面板;FMEA;质量管理

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2020.33.075

近年来,各国对第5代移动通信技术都非常重视,我国在2018年长三角地区建立国内最大5G外场技术试验网,中国移动、中国联通和中国电信计划2020年实施5G网络正式商用。5G时代将给手机行业带来巨大的机遇与挑战,根据IHS触控屏市场分析报告,2017年玻璃盖板应用端使用量达到26亿片,预计2020年,全球保护玻璃面板需求面积将达到7500万平方米。作为国内玻璃面板龙头制造企业的L公司面临巨大的市场需求,追求数量规模和经济效益,导致产品的不良率逐年增加,而出现了产品质量管理方面的问题,成为影响和制约公司持续、健康发展的重要因素。

国外学者Satish Mehra结合产品开发对失效模式进行了定义和分析,在此基础上提出了FMEA集合了故障模式分析和影响分析两种方法;Ashok Kumar细致阐述了质量管理过程中需要的工具和手段方法;Torres 等进一步在项目质量管理中验证了失效模式及后果分析的重要性和实践意义,其中DFMEA注重结构框架,PFMEA侧重过程流程图。二者结合在一起对产品、制程和工艺进行把控,确定项目质量过程中的分析重点。

FMEA 是一种分析潜在故障的可靠性分析方法,广泛运用产品设计和工艺生产中,但是对于玻璃面板项目中并没有针对性的研究,本文在前人研究的基礎上提前通过FMEA的实施来预测玻璃面板生产中可能出现的问题,从而采取措施来消除潜在失效的发生,做到事半功倍。

1 FMEA方法

故障模式与影响分析(FMEA),是六西格玛应用中经常会用到的一种管理工具,通过分析产品或过程中每一个可能失效的模式并确定对该产品或过程产生的影响,对故障模式的严重程度、发生频率和检测难度进行评估,确定最终的风险程度,并对高风险的失效模式采取相应的预防和改善措施。本文中主要采用的P-FMEA对L公司玻璃面板项目产品加工制造过程和工艺过程中可能会出现的潜在的问题进行识别和分析,制定相关措施来减少产品生产和制造过程中所带来的损失,并防止其问题的发生,P-FMEA方法属于一种有效的事中控制方法。

风险分析各评定的目的是对产品的每个故障模式的严重度、发生的概率以及可探测度的综合情况进行分析,评价产品中所有可能出现的故障模式的影响,对每个故障模式的风险优先因数值进行优先排序,并采取相应的预防措施,使风险优先因数值达到企业可接受的最低水平。风险优先数值RPN为严重度、发生的频率和探测度的乘积,即RPN=严重度(S)×发生率(O)×探测度(D)。

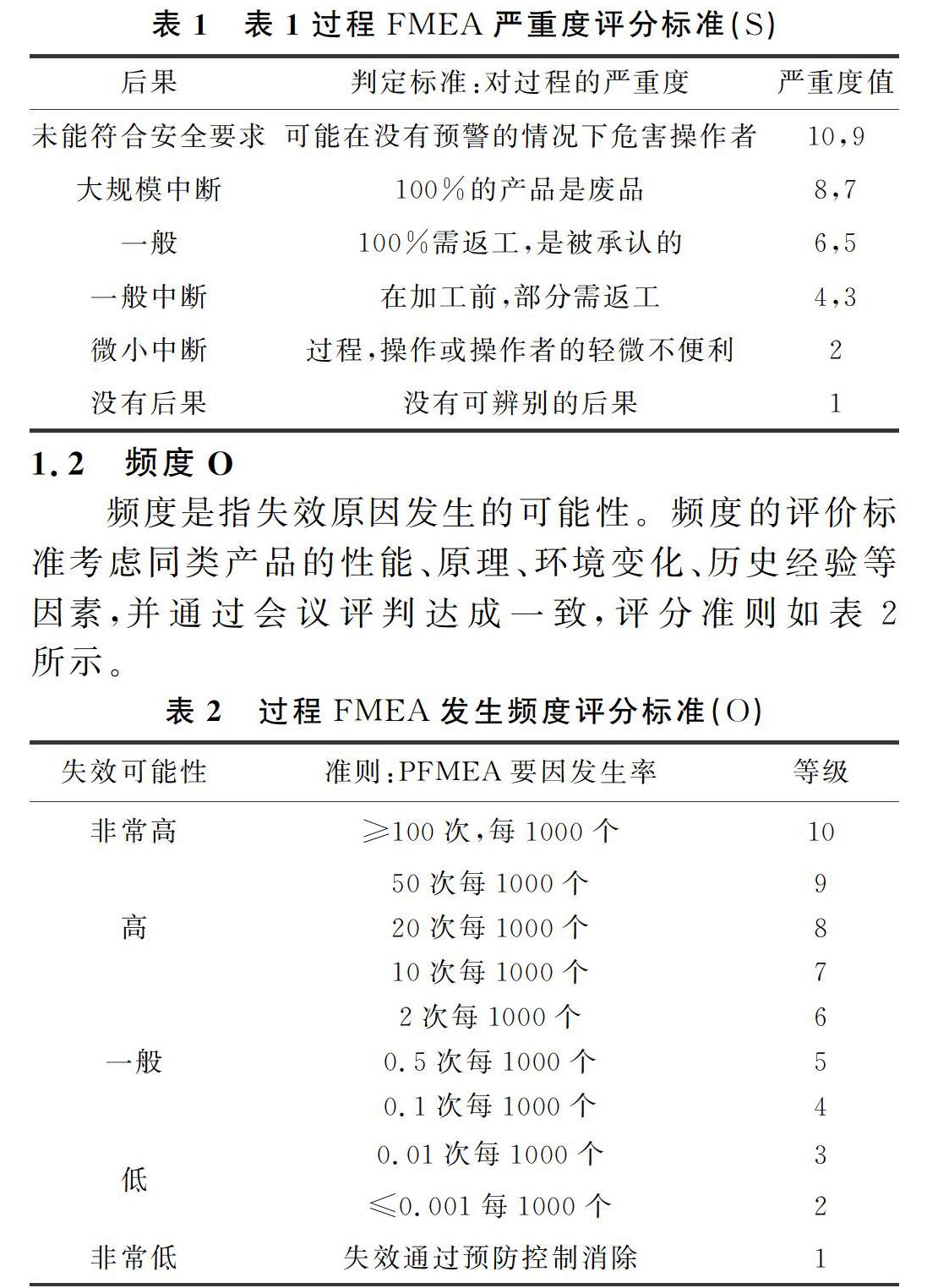

1.1 严重度S

严重度是失效影响最严重的危害程度。由于产品和过程的不同,严重度评价标准可能是不同的,评分准则如表1所示。

1.2 频度O

频度是指失效原因发生的可能性。频度的评价标准考虑同类产品的性能、原理、环境变化、历史经验等因素,并通过会议评判达成一致,评分准则如表2所示。

1.3 可探测度D

探测度是指故障失效模式能够被检测出来的机率,其数值为1-10之间的整数,数值越大表示探测的可能性越小,评分准则如表3所示。

1.4 计算RPN值

选择应用风险优先因数来对设计及过程潜在的失效模式实施风险评估,即,RPN=S×O×D值的大小进行先后排序,RPN值越大,表示具有的风险也越大,当RPN>100时需要提出改进措施并且对失效模式优先进行改进。

2 FMEA在玻璃面板中的应用

FMEA是故障模式及影响分析,它不是故障应对机制,而是提前预防机制。对于玻璃面板生产来说,只有提前预防故障才能更好地保证生产的质量。以L公司玻璃面板项目,引入FMEA分析方法,采取措施来预防玻璃面板设计和生产中产生的质量问题。

2.1 建立FMEA小组

L公司构组建了手机玻璃面板项目,成立了由总经理领导的FMEA的推行小组。本次FMEA项目由玻璃面板生产的相关部门组成的跨职能的多功能小组,一般包括技术、品质、物控、业务、项目管理等部门组成。通过各级不同职能具有丰富经验的人员参与进来,保障了资料和数据的全面性和准确性。同时开展FMEA项目小组内部培训,让每个小组成员明确项目的意义、实施的方法和步骤,便于工作能顺利进行。

2.2 FMEA分析

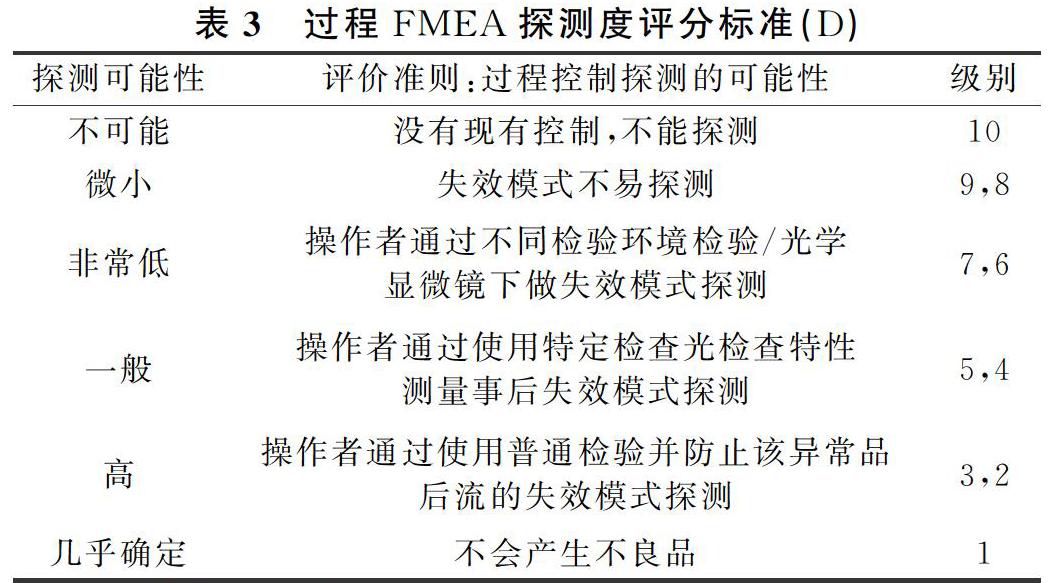

结合玻璃面板生产流程和产品结构,通过多功能小组的多次讨论,首先对玻璃面板的不良率的影响因素从人、机、料、法、环几个方面来分析,确定导致玻璃面板不良率高的潜在影响因素。将潜在的失效模式、原因及可能产生的后果制成如表4的FMEA工作表,根据企业设定的风险评估标准进行评估,确定最终失效模式的风险优先度。

由表4可知,(1)玻璃面板最主要的质量问题是外观划痕不良,主要的失效原因是操作人员作业不当。(2)根据风险评定分析值得大小,及L公司RPN值建议评价规则,确定潜在失效模式的等级及采取的预防措施。

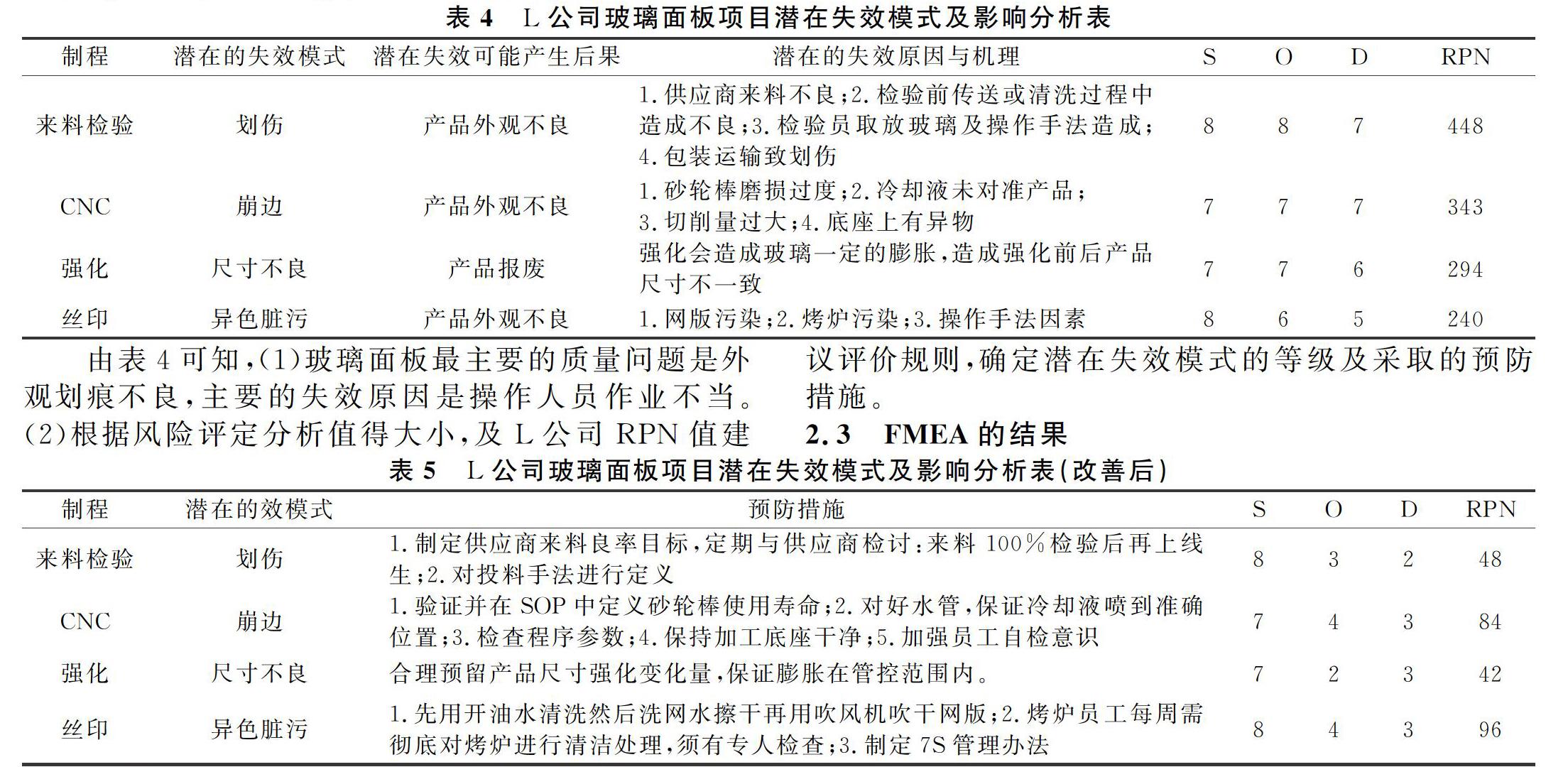

2.3 FMEA的结果

通过FMEA应用到玻璃面板项目中,通过采取了以下预防措施进行全面改善:首先,加强相关人员的质量意识,制定相应的培训制度;其次,加强供应商的沟通与交流,让供应商充分了解项目设计与开发的质量目标和要求,并与供应商达成一致的产品质量控制和检验标准;再次,采用sop评审控制对项目过程中的细节问题进行改善,防止sop流于形式;最后制定7S管理办法,对影响质量的环境进行控制。改进措施实施以来,玻璃面板质量明显好转,不良率比2019年明显降低10%左右,同时有效降低产品成本。

3 结束语

本文基于FMEA的玻璃面板项目质量管理进行研究,分析玻璃面板项目潜在的风险,从而针对性的进行改善,达到能提升产品的质量的目的,因此具备一定的实用性。本文采用FMEA方法对项目进行分析,然后进行案例研究,具备一定逻辑性和科学性。

参考文献

[1]埃菲,编著.5G移动无线通信技术[M].北京:人民邮电出版社,2017.

[2]张沈斌,冯小江,李培春,等.浅谈智能手机玻璃盖板发展及应用研究[J].应用科技,2017,28(15):51-52.

[3]Satish Mehra,Joyce M,Hoffman.Danilo Sirias TOM as a management stategy for the next millennia[Z].2001,(6):23-25.

[4]Ashok Kumar,Kathryn E,Stecke,Jaideep.MAq Quality Index-Based Methodology for Improving Competitiveness[J].Analytical Develoment and Empirical Validation,2012,(5):55-56.

[5]Torres P J R,Mercado E I S,Rifon L A.Probabilistic Boolean network modeling and model checking as an approach for DFMEA for manufacturing systems[J].Journal of Intelligent Manufactufing,2015:1-21.

[6]吳凤明,刘家祥,殷璨,等.基于FMEA的设备风险分级管控研究[J].价值工程,2018,37(27):94-96.

[7]尤筱玥,雷星晖,刘虎沉,等.基于失效模式与后果分析扩展模型的外包风险分析[J].同济大学学报(自然科学版),2016,44(2):309-316.

[8]马建章,高驰名,吴迪,等.基于FMEA方法的电子设备结构的可靠性[J].无线电工程,2015,45(7):75-78.

[9]项目管理协会.项目管理知识体系指南(PMBOK指南)[M].5版.北京:电子工业出版社,2013.

[10]张远望.P-FMEA在产品生产工业中的应用[J].现代制造技术与装备,2017,(04):64-65,68.