基于模拟退火算法的多工段系统预防维护策略

2020-10-12黄联标敖银辉

黄联标,敖银辉

(广东工业大学 机电工程学院,广东 广州 510006)

0 引言

为适应生产锂电池厂家订单量增加的趋势,锂电池生产设备大多处于不间断的生产运作,一旦生产设备发生故障,将严重影响连续生产过程,造成工单交付周期延迟等影响。因此,合理地制定各工段预防性维护策略很有必要[1]。近些年,为了减少系统因设备故障而增加的维修成本和重大停机次数,Sheut等[2]最早提出了设备的故障维修(Corrective Maintenance, CM)和预防性维护(Preventive Maintenance, PM)概念,系统地分析了基于维修计划和维修效益的预防性维护策略优化方法。目前,基于这两种类型的维护策略研究,优化的目标主要是基于设备的可靠性和维护成本两个方面。比如王灵芝等[3]结合多方面的预防性维修的环节,提出了以可靠度为中心的多部件非周期预防性维修费用的优化模型。张博文等[4]建立了以最小化生产与维护总成本为目标的生产计划与预防性维护联合决策模型,优化了系统的维护频率并降低了系统中生产与维护的总成本。然而,由于不同生产类型系统的结构有一定差异,需要考虑的不确定因素众多,有学者提出了结合元启发式算法的优化决策模型。Moghaddam等[5]比较了利用不同的元启发式算法优化多部件系统的可靠度和维护总成本后的优劣性,分析了不同模型参数对维护策略的影响。随着设备的预防性维护策略与生产紧密联系,朱传军等[6]提出一种基于模拟退火算法的设备预防性维修模型,并制定了以提高设备利用率和资产效率优先的维护和调度优化策略。石慧等[7]提出一种基于微粒群算法预防性维护策略,使系统长期运行的平均费用达到最低。目前的预防性维护操作通常只是对单独的设备进行[8-9],这无疑会增加给定周期内的预防性维护次数。从经济效益和生产过程来看,过于频繁的维护操作会增加生产停滞次数,因此分阶段视情的预防性维护策略对提高生产效益尤为必要[10]。通过对比发现,如果将单个设备维护操作合并为整工段设备进行预防性维护作业,并应用最优成本模型和可靠度模型求解预防性维护决策,将大大减少预防性维护成本的支出。

基于以上分析,本文提出一种基于多工段的预防性维护决策方法,建立以工段为研究对象的预防性维护决策模型。首先确定各工段影响系统可靠性的权重系数和劣化模型的参数。然后在满足各工段系统可靠度约束的条件下,应用模拟退火算法最小化预防性维护成本,优化调整各个工段在给定周期内的维护策略,从而解决多工段系统的预防性维护策略问题。

1 多工段系统可靠性分析

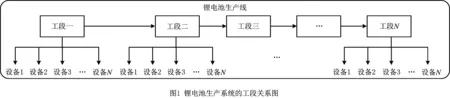

假设生产线上有N个工段,每个工段均在给定的考察周期T内连续运行且无生产停歇,各工段结构如图1所示。目前,机械装备发生故障的过程一般用威布尔分布来描述[11],但分析锂电池生产线的设备历史运作状况和故障发生的时间分布后发现,设备发生故障相邻的时间间隔既不独立,亦呈无规律分布,且设备发生故障的概率依赖于上一次发生故障的时间,结合非齐次泊松过程(Non-Homogeneous Poisson Process, NHPP)建立可靠度模型的过程和条件[12],可得锂电池生产设备的劣化规律也服从非齐次泊松过程。因此,结合文献[13]的分析可得,工段中的每台设备在[0,T]内的劣化规律服从非齐次泊松过程。

图1中:第i工段由n台设备组成,每台设备发生故障的过程服从非齐次泊松过程的幂律分布,一般用于描述可修系统的退化过程[14]。由此可得第k台设备的退化率函数方程为:

vi,k(t)=λi,k·βi,k·tβi,k-1,i=1,…,N;k=1,…,n。

(1)

式中:t为[0,T]内的某一时间点,λi,k和βi,k分别为失效律函数的特征参数和形状数。

假设工段内每台设备之间是串联关系,则可得整个i工段也符合类似劣化规律[15]如下:

Vi(t)=λi·βi·tβi-1,i=1,…,N。

(2)

每个工段运行在给定的时间区间[0,T]内,将该时间区间分成J等分,每个小区间j为T/J。由于工段中设备发生故障的概率由设备关键零部件的状态决定,本文基于给定时间区间的尺度变换映射方法建立设备的累计故障率函数[16],在第i个工段的第j个小区间里发生故障的概率为:

(3)

若设备在周期j内无故障或维护操作,根据小区间j的长度,定义在周期j结束时的有效工作时间为:

(4)

把劣化规律式(2)代入故障率式(3)可得:

i=1,…,N,j=1,…,T。

(5)

预防性维护周期内,各个工段在系统中的可靠度与工段设备的劣化程度密切相关。本文通过引入系统可靠度函数来量化设备故障对系统稳定性的水平,并以此作为约束条件。整个系统的可靠度函数将基于串联系统模型来建立。根据工段故障率公式和有效工作时间公式[17],整个串联系统的可靠度函数可表示为:

(6)

2 预防性维护方式与成本分析

若工段在[0,T]内未发生突发性故障,且处于维护状态,此时可能的维护操作包括预防性维护保养和更换零配件。下面将分析在周期j内不同的维护操作对工段劣化程度的影响。

(1)若工段i在周期[0,T]内的第j个小区间中执行设备预防性保养操作,工段中的设备在下一个周期的有效寿命会相应减少,本文引入改善因子α来刻画预防性保养操作的有效工作时间恢复效应,定义执行保养操作后系统开始的有效工作时间函数为:

i=1,…,N,j=1,…,T,0≤αi≤1。

(7)

式中:Xi,j+1为工段i在第j+1个周期开始时的有效工作时间;αi表示i工段状态改善因子,当αi=0时,表示经过预防性维护保养后工段运行能力恢复如新;当αi=1时,表示工段进行预防性保养后并未改善系统的劣化程度。通常情况下取0<αi<1,即该预防性保养产生了一定程度的改善效果,对应系统的劣化过程如图2a所示。

(3)若工段中的设备在区间[0,T]内的第j个小区间内,不执行任何的预防性维护或者更换配件操作,根据式(2)和式(4)得到系统中各个参数取值如下:

(8)

(9)

(10)

另外,若工段i在某个预防性维护周期j内发生突发性故障,通过小修能快速地恢复该工段的生产能力,将不产生突发性故障的费用。但发生突发性故障一般短时间内难以解决,因此会产生故障维修的费用,根据式(5)和故障成本fi得到突发性故障维修费用:

i=1,…,N,j=1,…,T。

(11)

式中fi表示i工段发生突发性故障以及导致小周期生产停滞所产生的费用。

工段中的设备是进行预防性保养还是更换关键零部件由设备的劣化程度决定,该决策也决定了预防性维护的总成本。每个工段维护费用函数包括发生突发性故障的维修费用Cd、进行预防性保养或更换零配件的费用Cp和生产停滞所造成的损失费用Cz。结合式(11)可得Cd的计算公式为:

(Xi,j)βi)),i=1,…,N,j=1,…,T。

(12)

维护决策的选择(保养PM或者更换RM)不同,会带来不同的维护费用,其费用函数为:

i=1,…,N,j=1,…,T。

(13)

式中:CostPmi表示i工段设备的一次预防性保养所需的费用;CostCmi表示i工段的设备替换一次零部件所需的费用;mi,j和ri,j表示i工段是否在第j个小周期进行了维护性保养或设备零配件更换操作,取值为0或1。

无论工段中的设备是进行预防性保养还是更换配件维护,整个工段均处于生产停滞状态,因此系统在维护时会产生固定的生产停滞费用,该费用可表示为:

i=1,…,N,j=1,…,T。

(14)

式中Zi为i工段进行一次预防性维护作业时的生产停滞费用。

研究维护决策的目的是选择合适的维护策略来最小化总维护成本,由式(12)~式(14)可知,优化的目标函数包括三部分维护费用,因此本文优化的目标函数模型为:

ωi(fi·Pi,j+CostPmi·mi,j+CostCmi·ri,j)+

(15)

式中ωi为生产线上第i个工段在整线系统中的权值系数,主要由工段的设备数量、发生故障的频率等因素决定,用于衡量工段发生故障后对系统稳定性的影响程度。

3 维护成本模型及求解算法

根据上述问题与以上所做目标函数的分析,得到问题的联合数学优化模型如下:

(Xi,j)βi)+CostPmi·mi,j+CostCmi·ri,j)

(16)

Xi,1=0,i=1,…,N;

(17)

(18)

(19)

mi,j+ri,j≤1,i=1,…,N,j=1,…,T;

(20)

mi,j,ri,j=0‖1,i=1,…,N,j=1,…,T;

(21)

(22)

(23)

其中RRseries为系统的可靠度阈值。上述约束主要限定以下内容:在工段的第一个维护小周期的有效工作时间从0开始且非负;周期结束后,正常叠加有效寿命计算;在小周期j中,预防性保养和更换配件决策只能选择一种操作,且系统的可靠度必须满足给定的阈值。

考虑到求解的是非线性且含约束条件的模型,本文将采用模拟退火算法来求解成本模型,该算法在求解含约束和大规模运算的模型时能快速地寻找出最优解[13],且在满足函数约束条件的情况下能保证较高的求解精度。

模拟退火算法是基于Metropolis迭代求解的随机寻优算法,是在大型离散搜索空间中寻找最优的一种元启发式算法,使用该算法能快速精确地求解非线性含约束的离散化问题。利用模拟退火算法对mi,j和ri,j寻优过程的仿真流程如图3所示。

4 算例分析

4.1 算例介绍与优化结果

本算例来源于某企业动力电池生产车间2018年5月份产线的6个工段的主要生产设备数据。6个工段分别为合浆工段、极片制作工段、电芯制作组装工段、注液分容工段、打包下仓工段和其他辅助生产的外围设备工段。各工段设备的生产流程如图4所示。

该产线于2017年开始投入生产,线上设备已处于稳定运行的时期,产线上各工段的设备零配件更换频率不高,主要以维护为主。利用MATLAB软件进行模拟仿真,验证该算法在模型中的有效性。

考虑到各工段预防性维护的频率、运行状态、历史的工作时长和设备损耗程度。假设λ、β、α取最优的参数组合,特征参数λ和形状参数β决定工段设备的劣化速度和系统可靠度,寿命改善因子α直接影响工段进行预防性维护或设备关键零部件更换选择。

在工厂的实际生产过程中,各工段中的设备在固定周期T内,发生故障的时间有很大随机性。在这样一个大规模、长周期的系统中,为了验证本文模型在此实例中的有效性,通过分析该工厂中生产线上各工段设备的维修和保养记录,获得各个工段设备服从泊松分布的劣化程度参数和成本函数中的参数如表1所示。

表1 模型参数的选择

在该模型中,所研究的工段是在[0,30]时间区间内,即T=30 d,可靠度的阈值RRseries为60%。每次工段发生故障的成本f、预防性保养费用CostPm和修复性维护费用CostCm由工段中设备的数量、进行一次预防性保养的平均时间和更换关键零配件数目共同决定,这部分数据代表各工段的平均费用,由实际生产情况给出。

在迭代过程中,对比新生成解的适应度值和对应成本函数的值,进行最优策略矩阵M/R的选取,当新解被接受为下一个函数的最佳结果时,替换原有的最佳值继续迭代,直到适应度函数趋于稳定且成本函数的值趋于最佳值,其收敛结果如图5所示。

表2 成本最优的预防性维护保养和更换设备零配件决策优化周期

4.2 仿真结果对比与分析

为证明本文以工段为对象、成本函数为导向的预防性维护决策的优越性,将模拟退火算法优化在系统中运行一段时间后的结果与没有采用该算法的维护成本进行对比分析。将算法运行一段时间的结果(如表2)代入成本函数得到在周期[0,T]内总的维护成本为43 892元,对应的可靠度阈值为60%。而在实际的生产过程中,具体的维护策略如表3所示,可以看出其维护周期间隔和设备维护次数随着时间的增加而增加,整线系统频繁处于停滞状态。此时,计算出的总维护成本为53 072元,在此预防性维护策略下的可靠度为61.52%。对比分析表2和表3的维护成本和可靠度值,优化后的预防性维护策略有效地减少了预防性维护的成本支出,且能在保证系统可靠度的条件下,获得更低的预防性维护成本。

表3 5月份生产线各工段实际预防性维护保养和更换设备零配件策略

结果表明,结合模拟退火算法优化的工段预防性维护决策,在保证系统可靠度阈值的前提下,通过不断优化预防性维护周期,减少因分散式的预防性维护操作而产生的生产停滞成本,相比于过去不定期且凭经验进行预防性维护决策的做法更合理。因此,以工段为维护对象进行预防性维护作业,能有效地减少设备的维护成本支出。

5 结束语

基于多设备复杂工况的锂电池生产系统的设备维护问题,本文提出一种以工段为单元的非周期动态维护模型和维护决策方法。讨论了各工段不同的维护决策对系统可靠度和维护成本的影响,通过模拟退火算法解决预防性维护决策问题,得到面向各个工段动态的维护时间和维护操作决策。算法使用一段时间后,与实际执行的维护进行分析和对比,本文方法所优化出的维护方案经济效益较优。该方法可操作性很强,可为工厂的维修保养作业计划提供参考。

本文仅考虑了固定小区间段划分的维护时间。该小区间长度为主观设定,对某些设备可能带来不必要的检测和干扰,因此下一步应研究该区间长度的动态调整方法。另外,突发故障会带来较严重的后果,其修复时间可能会迁延到下一个时间片,这会影响到本文模型的有效性。因此,未来将从概率的角度研究突发故障的发生和修复时间分布及其对延续动作的影响关系,并在费用模型中综合考虑该影响,以期获得更适用的模型和维护决策。